高性能球墨铸铁曲轴及其制造方法.pdf

努力****星驰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高性能球墨铸铁曲轴及其制造方法.pdf

本发明涉及一种高性能球墨铸铁曲轴及其制造方法,各组分为:C、Si、Mn、P、S、Mg、Re、Cu、Fe。采用铁型覆砂工艺,制造步骤为:将准备的球墨铸铁用优质生铁、普通废钢和球墨铸铁回炉料通过比例计算,加入中频电炉内溶化;对铁水包进行压包;对铁型型腔进行覆砂;对铁水进行球化、孕育处理;将球化好的铁水注入覆好砂的铁型,浇注过程中在包嘴用漏斗随流加入铁水总重量0.1‑0.15%的孕育剂,待铁水自然冷却后,得到铸态球墨铸铁曲轴;铸态曲轴经过正火处理后即可得到高性能球墨铸铁曲轴。本发明制得的球墨铸铁曲轴强度及延伸率

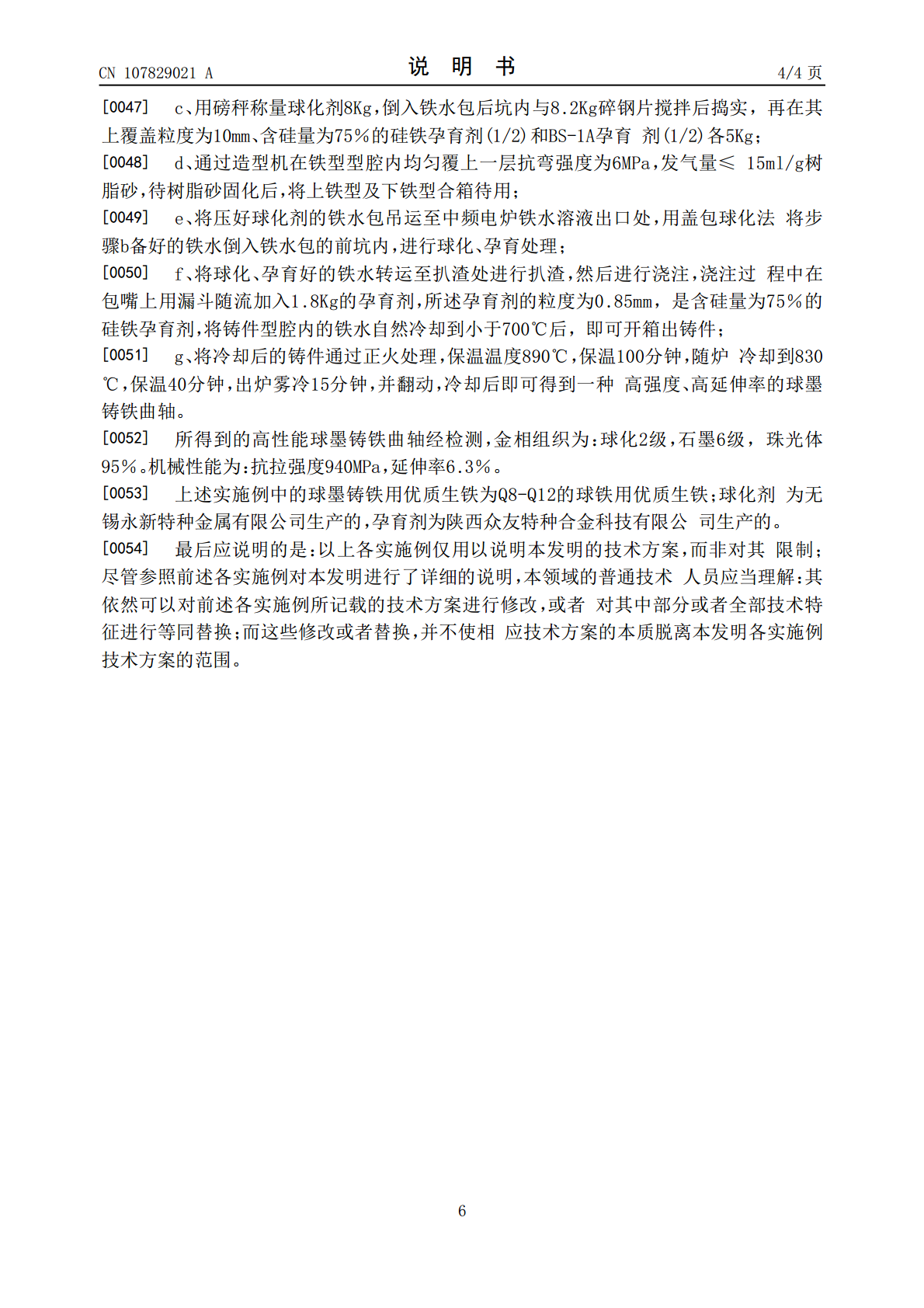

一种压缩机球墨铸铁曲轴的制造方法.pdf

本发明涉及一种压缩机球墨铸铁曲轴的制造领域。一种压缩机球墨铸铁曲轴的制造方法,采用混砂、造型、炉料熔炼、球化处理、孕育处理、浇注、冷却、落砂清理、质量检验的步骤完成压缩机球墨铸铁曲轴的制造,在炉料熔炼过程中,将回炉料、废钢、增碳剂混合后作为原料装入炉中进行熔炼;在球化处理过程中,加入原料质量1%的球化剂进行球化处理,同时加入原料质量1.1%的孕育剂进行一次孕育处理;在孕育处理过程(浇筑过程)加入原料质量0.3%的孕育剂进行二次孕育处理。采用本发明所述的球化剂和增碳剂组合,能保证铁液稳定球化,延长衰退时间,

一种曲轴高性能合金模具的制造方法.pdf

本发明公开了一种曲轴高性能合金模具的制造方法,其特征在于,包括以下方面:(1)初炼,将炭钢放入熔炉中加热熔化,向钢水中加入炭黑和混合合金进行炼制;(2)锻造,将钢水分别在1170‑1180℃和910‑930℃炼制;(3)浇铸成型,将锻造合金水进行浇铸,并进行阶段性降温;(4)淬火处理:将合金模具置于高温炉中进行淬火处理;(5)钝化处理:将淬火合金模具至于真空罐中进行钝化处理。

一种球墨铸铁及其制造方法.pdf

本发明涉及一种球墨铸铁及其制造方法,它的组分及其重量百分比为:C:3.7~3.8%,Si:2.6~2.9%,Mn≤0.4%,P≤0.05%,S≤0.02%,Mg:0.03~0.05%,Re:0.02~0.04%,Cu:0.15~0.25%,余量为Fe。制造方法为:1、配料准备;2、通过计算将备好的球墨铸铁用生铁、普通废钢和球墨铸铁回炉料按比例加入中频电炉内进行溶化;3、对铁水包进行压包;4、对铁水包内的铁水进行球化、孕育处理;将球化好的铁水转运至铸件型腔处进行浇注,浇注过程中在包嘴用漏斗随流加入铁水总重量

一种球墨铸铁及其制造方法.pdf

本发明提供一种力学性能佳、强度高的球墨铸铁,其以重量比计含有:碳3.7%~3.75%,硅2.5%~2.6%,锰0.35%~0.45%,磷0.05%以下,硫0.02%以下,镁0.035%~0.045%,铼0.015%~0.025%,剩余部分由铁及不可避免的杂质构成。本发明还提供上述球墨铸铁的制造方法。本发明的有益效果在于:提高球墨铸铁中的碳含量和硅含量,在球化时将球化剂、一次孕育剂和覆盖剂从下到上依次放置在炉内,预处理剂位于球化剂一侧,采用Bi‑Ba‑Si‑La合金作为预处理剂,可延缓球化衰退,使球化后析出