一种减速机箱体铸造工艺.pdf

An****70

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种减速机箱体铸造工艺.pdf

一种减速机箱体铸造工艺为,先将10%的废铁加入电炉内熔化成钢水,再投入3.7%的添碳剂,待电炉内温度升至1100‑1200℃时,在加入0.75‑0.85%的铬、0.05‑0.09%的钒、20%的生铁、50%的废钢和30%的回炉料,之后电炉内升温至1530℃‑1540℃,加入1.2%的球化剂,反应时间在45s‑80s之间,之后出铁,出铁后进行浇注,浇注温度控制在1345℃‑1395℃之间,浇注时间在5min‑8min之间,之后取出铸件退火去应力,待其冷却至室温喷丸清理、机械加工,检验后入库,得到减速机机箱;

一种减速机箱体铸造液及其浇筑减速机箱体的方法.pdf

本发明是一种减速机箱体铸造液及其浇筑减速机箱体的方法,铸造液的具体组成成分及质量百分比如下:废铁10‑20%;生铁15‑20%;废钢30‑40%;硅铁1‑2%;锰铁1‑2%;增碳剂3‑5%;铬0.75‑0.85%;钒0.05‑0.1%;回炉料20‑30%;球化剂1‑2%。浇筑减速机箱体的方法为:以型砂和芯砂为造型材料制成铸型;选择铸造配料,并将铸造配料进行火焰烘烤,生成铸造液;向合模之后的铸型内浇筑铸造液;保温冷却后取出铸件,然后去除浇冒口,淬火;将处理后的铸件经喷丸清理和机械加工得到减速机箱体,并检验入

一种箱体铸造工艺.pdf

一种箱体铸造工艺,包括的工艺步骤为:合箱、备料、冶炼、浇注、开箱、清砂、热处理、抛丸、焊补、探伤这些工艺步骤。其中合箱包括造型、制芯和下芯工艺;热处理包括正火、淬火、回火和退火工艺;抛丸包括初抛、中抛和精抛工艺;探伤包括干法磁粉探伤和湿法荧光磁粉探伤工艺。备料、冶炼时,将炉料全部熔化后,先取样、分析钢水中C、Si、Mn、S和P元素的质量百分比;再根据分析结果,计算合金加入量并加入适量的合金;出钢时进行脱氧;热处理时,钢铸件开箱清砂后,整齐的堆放在平车上进行正火、淬火、回火和退火。本发明能提高箱体尺寸精度和

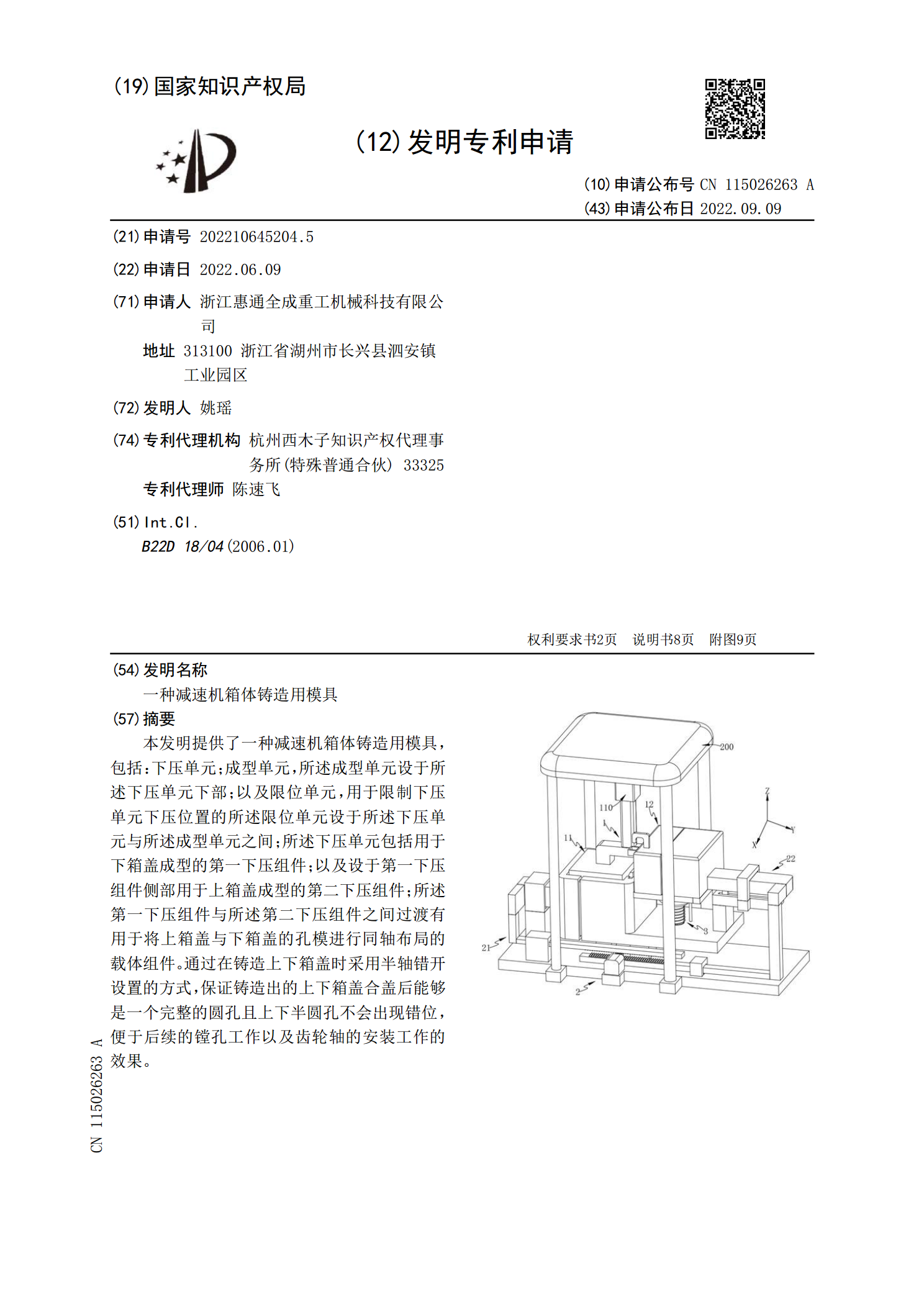

一种减速机箱体铸造用模具.pdf

本发明提供了一种减速机箱体铸造用模具,包括:下压单元;成型单元,所述成型单元设于所述下压单元下部;以及限位单元,用于限制下压单元下压位置的所述限位单元设于所述下压单元与所述成型单元之间;所述下压单元包括用于下箱盖成型的第一下压组件;以及设于第一下压组件侧部用于上箱盖成型的第二下压组件;所述第一下压组件与所述第二下压组件之间过渡有用于将上箱盖与下箱盖的孔模进行同轴布局的载体组件。通过在铸造上下箱盖时采用半轴错开设置的方式,保证铸造出的上下箱盖合盖后能够是一个完整的圆孔且上下半圆孔不会出现错位,便于后续的镗孔

箱体的铸造工艺要求.ppt

2024/11/6学习任务任务1—箱体类零件的功用任务1—箱体类零件的结构特点任务1—箱体类零件的技术要求箱架体类零件常采用的材料及毛坯箱架类零件的加工特点工艺过程的制定工艺过程的制定定位基准的选择主要表面加工方法的选择箱体孔系的加工箱体孔系的加工知识小结减速机箱体机座简图任务2—准备性工作任务2—准备性工作任务下达学生自评老师点评任务4—案例2—准备性工作任务4—案例2—拟定加工工艺过程任务4—案例2—拟定加工工艺过程任务4—案例2—拟定加工工艺过程任务4—案例2—拟定加工工艺过程任务4—案例2—制订工