一种废铝易拉罐的回收处理方法.pdf

映雁****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种废铝易拉罐的回收处理方法.pdf

本发明公开一种废铝易拉罐的回收处理方法,包括以下操作步骤:(1)将回收的废弃易拉罐经过破碎处理后,加入至除漆液中,充分浸泡处理10‑15min后,取出,然后将铝碎片加入至高温环境中,处理40‑50min后,冷却至室温,采用清水清洗;(2)将步骤(1)制得的铝碎片加入至高温炉中,将其完全熔化后,向其中加入晶粒细化剂,混合搅拌均匀后,继续保温处理60‑100min,冷却至200℃后,进行均匀化退火,然后冷却至室温后,制得成品。本发明提供的一种废铝易拉罐的回收处理方法,操作简单,成本低廉,制得的铝材质,具有优异

一种废铝处理回收设备.pdf

本发明公开了一种废铝处理回收设备,包括壳体,所述壳体内设有分离腔,所述分离腔左右壁之间转动连接有前后位置对称设置的第一转动轴,所述第一转动轴上安装有第一传送带,所述第一传送带表面固设有挡板,所述分离腔顶壁上固设有永磁体,所述分离腔右侧设有贯穿所述壳体右侧面的熔炼腔;本发明结构简单,使用方便,将废铝切割为片状,有助于分选,提高质地和熔炼后的质量,使用液压装置根据熔炼炉内的废铝重量控制进口的关闭,避免熔炼炉内废铝过多影响到熔炼质量,利用磁场,将废铝中的废铁分离,提高熔炼后铝和铝合金的质量。

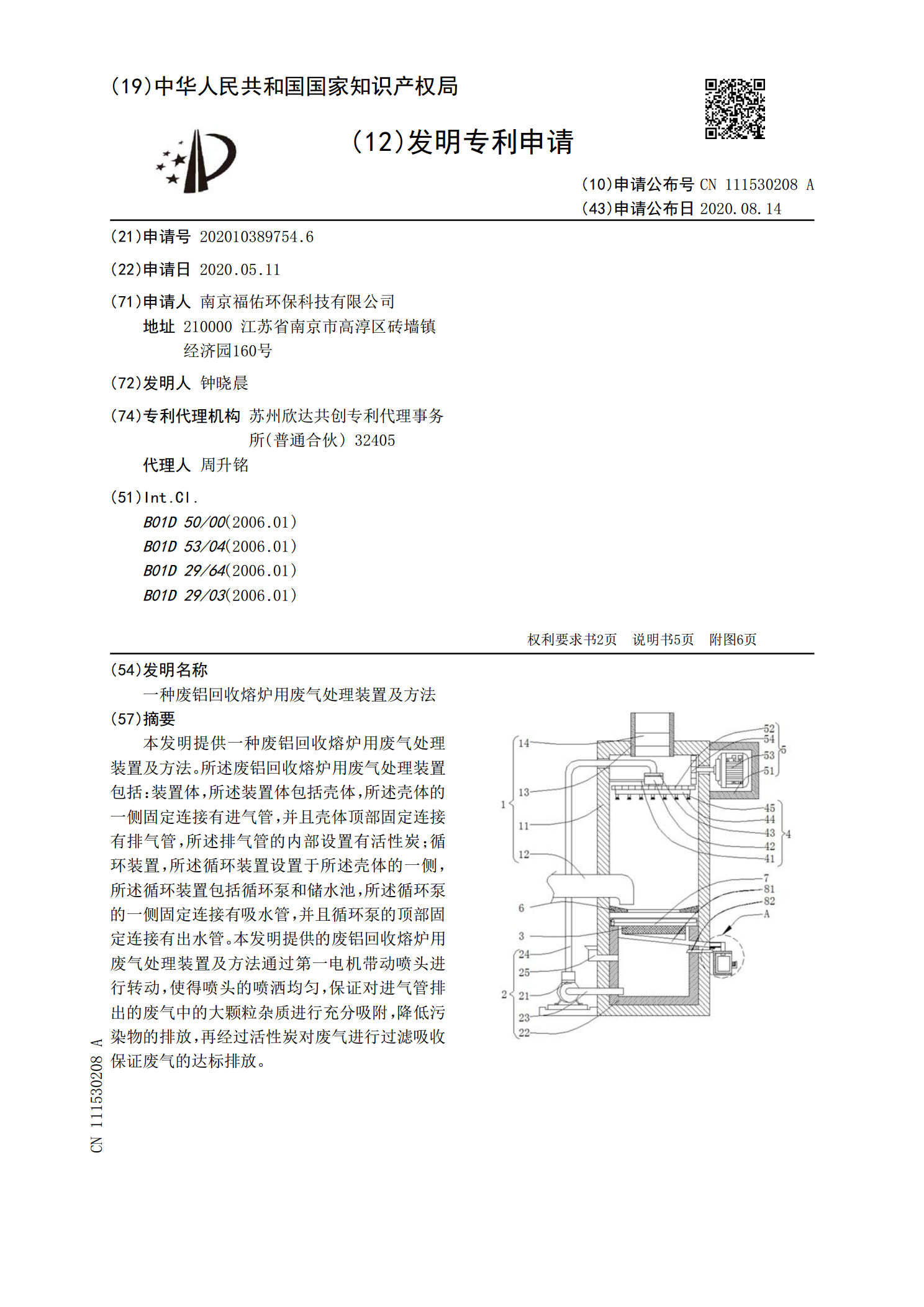

一种废铝回收熔炉用废气处理装置及方法.pdf

本发明提供一种废铝回收熔炉用废气处理装置及方法。所述废铝回收熔炉用废气处理装置包括:装置体,所述装置体包括壳体,所述壳体的一侧固定连接有进气管,并且壳体顶部固定连接有排气管,所述排气管的内部设置有活性炭;循环装置,所述循环装置设置于所述壳体的一侧,所述循环装置包括循环泵和储水池,所述循环泵的一侧固定连接有吸水管,并且循环泵的顶部固定连接有出水管。本发明提供的废铝回收熔炉用废气处理装置及方法通过第一电机带动喷头进行转动,使得喷头的喷洒均匀,保证对进气管排出的废气中的大颗粒杂质进行充分吸附,降低污染物的排放,

一种废铝回收利用的方法.pdf

本发明涉及金属回收领域,具体涉及一种废铝回收利用的方法,该方法使用熔炼炉。运作时,生物质燃料从进料料斗加入到燃烧室,经燃烧产生高温将熔铝室的废铝熔化,同时生物质燃料燃烧后残渣落入收集室,利用残渣余温对炭化室中生物质材料进行炭化,炭化后的生物质变成燃料可供给燃烧室使用,炭化后的生物质材料可更加充分的燃烧,达到能源利用的最大化。利用振动来保证燃料燃烧时均匀分布保证其充分燃烧,使用生物质燃料做到能源利用最大化,同时利用残渣余温对秸秆、玉米棒等物质进行炭化,提升了生物质材料的利用率,减少能源消耗;熔铝时进行搅动保

一种废铝制易拉罐保级回收利用系统及方法.pdf

本发明涉及一种废铝制易拉罐保级回收利用系统及方法,系统包括:分选系统,破碎系统,脱漆系统,熔化系统,精炼系统,铸造系统,除尘系统和废气处理系统。分选系统与破碎系统连接,除尘系统分别与破碎系统和分选系统连接;脱漆系统分别与破碎系统、熔化系统和废气处理系统连接;精炼系统与熔化系统连接,铸造系统与精炼系统连接;本发明的废铝制易拉罐的涂层脱除率>99%;实现废铝制易拉罐不降级使用;废铝制易拉罐回收率>96%;分选后废铝制易拉罐的纯度>98%;安全环保,配置合理,可实现连续性、稳定性运行。先进的破碎技术,能实现装置