胎模锻造弯头锻造方法.pdf

曦晨****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

胎模锻造弯头锻造方法.pdf

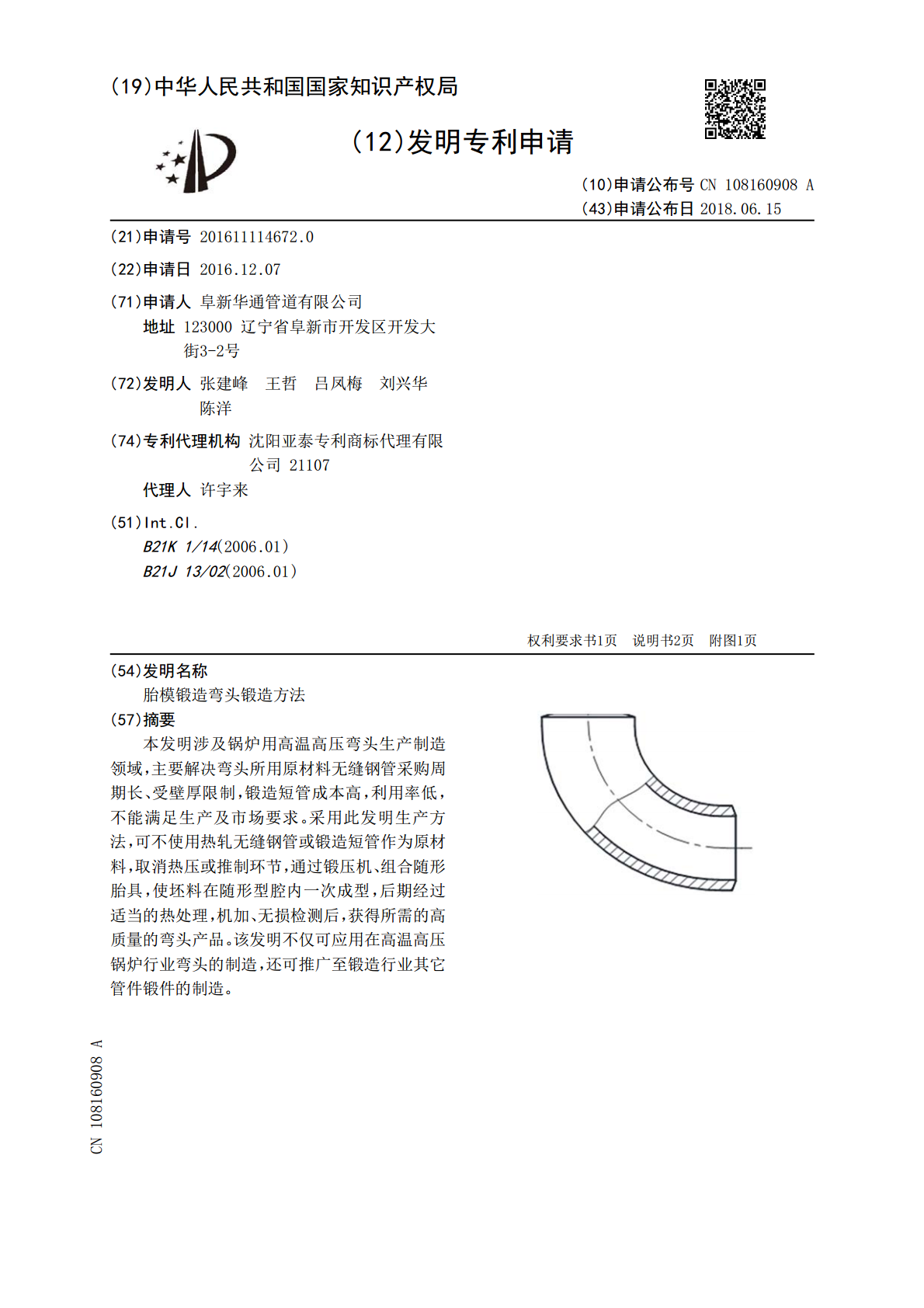

本发明涉及锅炉用高温高压弯头生产制造领域,主要解决弯头所用原材料无缝钢管采购周期长、受壁厚限制,锻造短管成本高,利用率低,不能满足生产及市场要求。采用此发明生产方法,可不使用热轧无缝钢管或锻造短管作为原材料,取消热压或推制环节,通过锻压机、组合随形胎具,使坯料在随形型腔内一次成型,后期经过适当的热处理,机加、无损检测后,获得所需的高质量的弯头产品。该发明不仅可应用在高温高压锅炉行业弯头的制造,还可推广至锻造行业其它管件锻件的制造。

弯头、三通毛坯件锻造模具以及锻造弯头、三通的加工方法.pdf

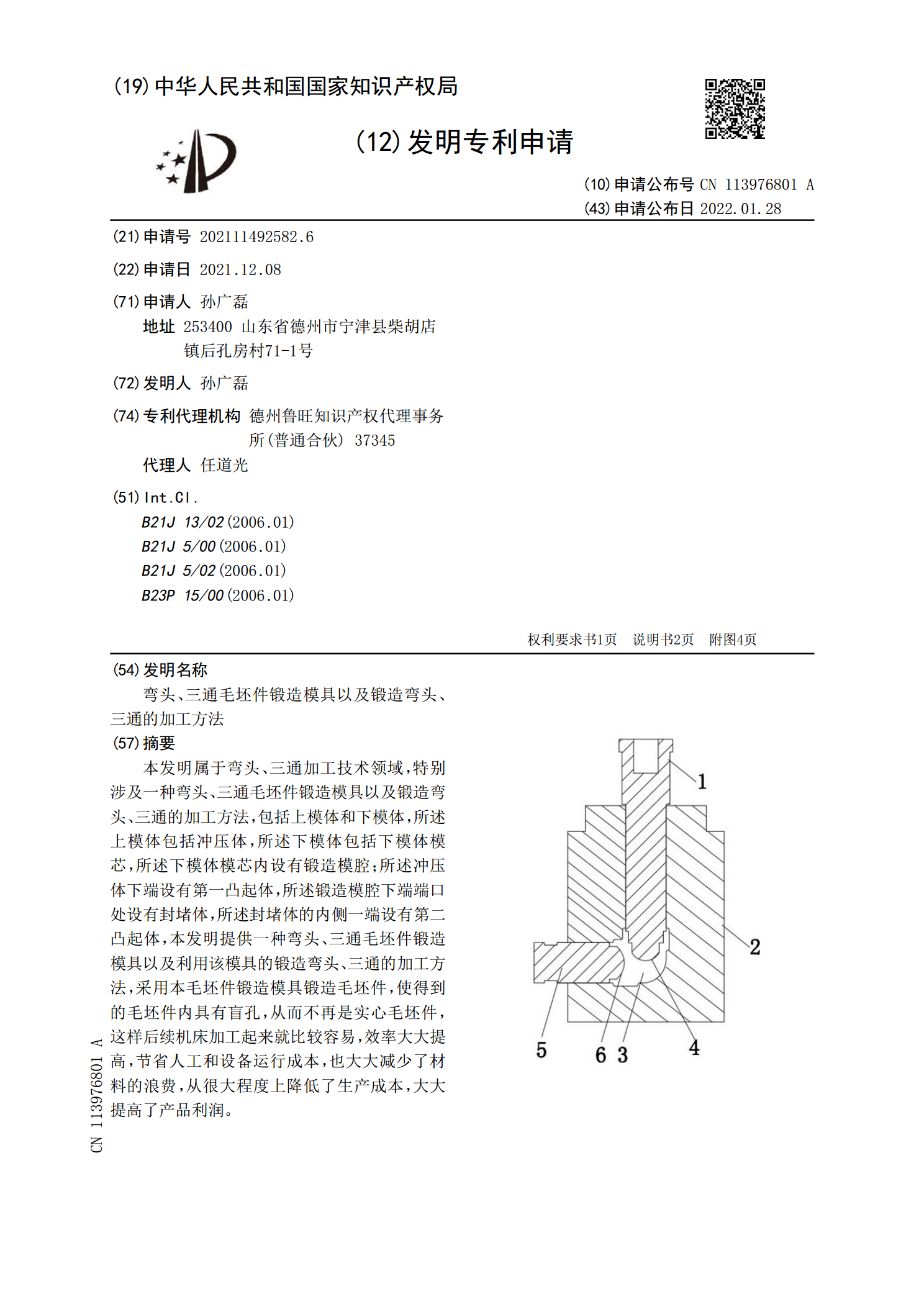

本发明属于弯头、三通加工技术领域,特别涉及一种弯头、三通毛坯件锻造模具以及锻造弯头、三通的加工方法,包括上模体和下模体,所述上模体包括冲压体,所述下模体包括下模体模芯,所述下模体模芯内设有锻造模腔;所述冲压体下端设有第一凸起体,所述锻造模腔下端端口处设有封堵体,所述封堵体的内侧一端设有第二凸起体,本发明提供一种弯头、三通毛坯件锻造模具以及利用该模具的锻造弯头、三通的加工方法,采用本毛坯件锻造模具锻造毛坯件,使得到的毛坯件内具有盲孔,从而不再是实心毛坯件,这样后续机床加工起来就比较容易,效率大大提高,节省人

胎模锻造00.ppt

胎模锻造G:\课程资料\金属工艺学\机制动画\胎模锻.avi胎模与自由锻比较:(1)操作简便.生产率高(2)形状准确,尺寸精度高(3)锻件在胎模内成形,组织致密,纤维分布符合性能要求.与锤上模锻比较:(1)设备价廉,并扩大自由锻的生产范围;(2)工艺操作灵活,可以局部成形;(3)胎模不固定在锻造设备上,结构简单,易制造,周期短,可降低锻造成本.缺点:胎模锻件尺寸精度不如锤上模锻件高,工人劳动强度大,生产率较低,模具易损坏.用于中小批量生产。胎模分类及应用(1)漏盘---常用于旋转体锻件的局部锻粗和镦粗成形

胎模锻造内齿轮方法的改进.docx

胎模锻造内齿轮方法的改进标题:改进胎模锻造内齿轮方法摘要:内齿轮作为一种重要的传动元件,在工业制造中具有广泛的应用。胎模锻造是内齿轮制造过程中常用的一种方法,然而传统的胎模锻造方法存在一些问题,如工艺复杂、生产效率低、成本高等。本文针对这些问题提出了一种改进胎模锻造内齿轮方法,通过优化锻造工艺参数和采用辅助模具技术,提高了生产效率和产品质量,降低了制造成本。1.引言内齿轮作为一种重要的传动元件,广泛应用于各个领域。胎模锻造作为内齿轮的常用制造方法,具有生产效率高、材料利用率高等优点。然而,传统的胎模锻造方

锻造性能-锻造方法.pptx

第二章锻压生产2挤压:4自由锻:三锻压加工的特点和应用金属的锻造性能是材料塑性和变形抗力的综合体现。2变形条件:§2常用的锻造方法3自由锻的特点和应用:二模型锻造(固定模锻)3特点和应用:1实质:在自由锻设备上使用胎模生产锻件的方法。