一种泡沫陶瓷板的制备方法.pdf

闪闪****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种泡沫陶瓷板的制备方法.pdf

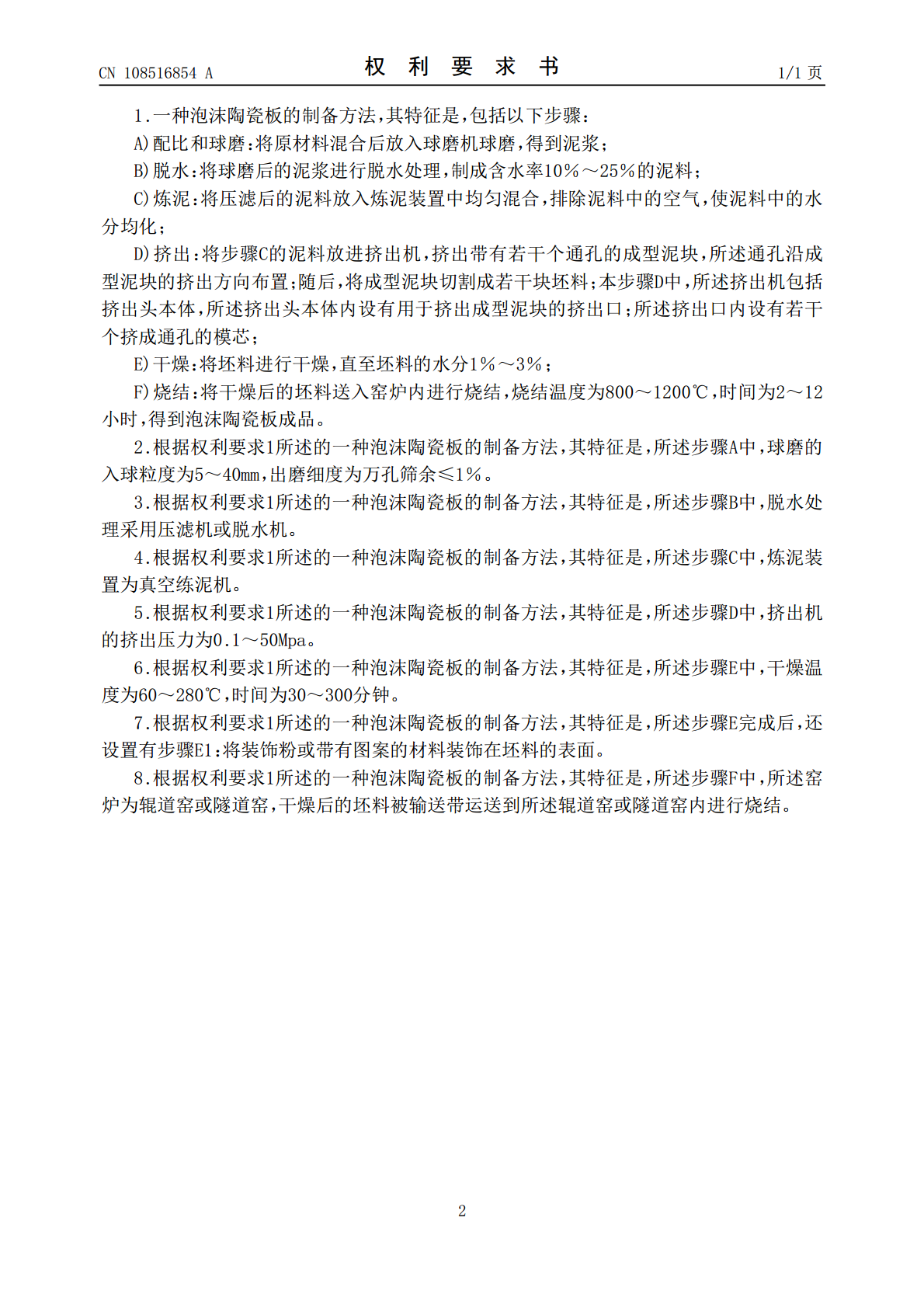

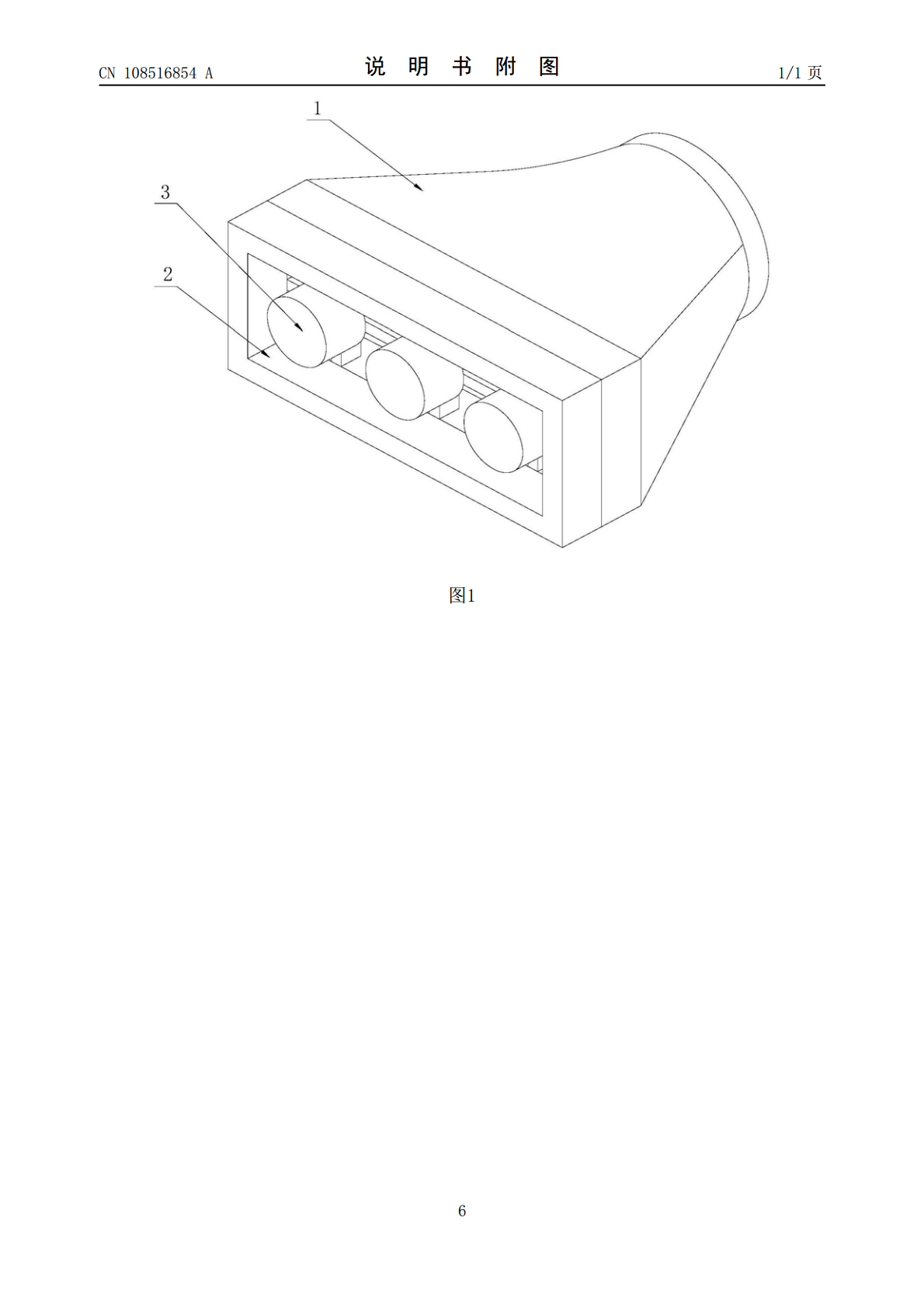

本发明公开了一种泡沫陶瓷板的制备方法,其特征在于,包括以下步骤:按质量百分比件各种材料进行混合,得到混合料;然后将混合料球磨,得到泥浆;将球磨后的泥浆脱水制成含水率10%~25%的泥料;炼泥装置将压滤后的泥料均匀混合,排除空气,使水分均化;将泥料放进挤出机;挤出机挤出带有若干个通孔的成型泥块,并按照规定的尺寸切割成预定规格的坯料;将坯料进行干燥,直至坯料的水分1%~3%;将干燥后的坯料直接运输进窑炉,且烧成温度为800~1200℃,时间为2~12小时,从而得到泡沫陶瓷板成品。本发明具有降低了烧成周期短,产

一种利用废玻璃陶瓷片制备泡沫陶瓷保温板的方法.pdf

本发明公开了一种利用废玻璃陶瓷片制备泡沫陶瓷保温板的方法,属于泡沫陶瓷保温板制备技术领域。步骤为:将废玻璃陶瓷片用清水冲洗干净,烘干,球磨粉碎,得到细度≤100μm的废玻璃陶瓷粉;将废玻璃陶瓷粉、粉煤灰、炉渣、煤矸石、陶瓷尾矿、发泡剂、改性剂按质量份数30—40∶10—15∶5—7∶10—18∶25—35∶1.8—2.2∶1.1—1.5的配比混合,放入球磨机中湿磨混匀,形成混合泥浆;采用压力式喷雾造粒干燥机干燥后装入涂有氧化铝的发泡耐火材料模具中;在加热炉内加热至1120—1150℃,然后退火,冷却、切割

一种SiBNC陶瓷泡沫的制备方法.pdf

本发明涉及一种SiBNC陶瓷泡沫的制备方法,包括:将三聚氰胺泡沫在氩气保护下热解处理,得到泡沫碳置于化学气相沉积炉中,以BCl

泡沫陶瓷的制备方法.docx

泡沫陶瓷的制备方法泡沫陶瓷是一种具有良好机械性能、热稳定性、耐腐蚀性、隔热性能的新型轻质陶瓷材料,在航天、气体分离、过滤、隔热等领域得到了广泛应用。泡沫陶瓷的制备方法有多种,其中常用的包括模板法、重力沉积法、前驱体法、溶胶凝胶法等。1.模板法模板法是一种较为传统和简单的制备泡沫陶瓷的方法。其具体过程是先选择一种具有适当孔隙结构的泡沫材料作为模板,然后将泡沫模板浸泡在陶瓷浆料中,使浆料均匀渗透进模板中,待浆料干燥定型后,将其在高温下烧结,再通过清洗、烘干等后处理步骤制成泡沫陶瓷。这种方法制备出的泡沫陶瓷的孔

一种陶瓷板的制备方法.pdf

本发明提出一种陶瓷板的制备方法,其是按以下方法制得:步骤A、在窑炉内水平设置由若干可转动的硅碳棒组成的窑板;步骤B、将加工完成的半干燥陶瓷泥坯置于所述窑板上,使其底部被至少两根硅碳棒均匀支撑,在600至1000摄氏度的温度下烧制第一固定时间;步骤C、配制釉液,将烧制完成的陶瓷泥坯进行打磨后采用配置好的釉液对陶瓷泥坯的内表面进行施釉;步骤D、施釉完成后再次将陶瓷泥坯放入窑中,在1000至1300摄氏度的温度下烧制第二固定时间。