玻璃电熔炉熔制玻璃的方法.pdf

佳晨****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

玻璃电熔炉熔制玻璃的方法.pdf

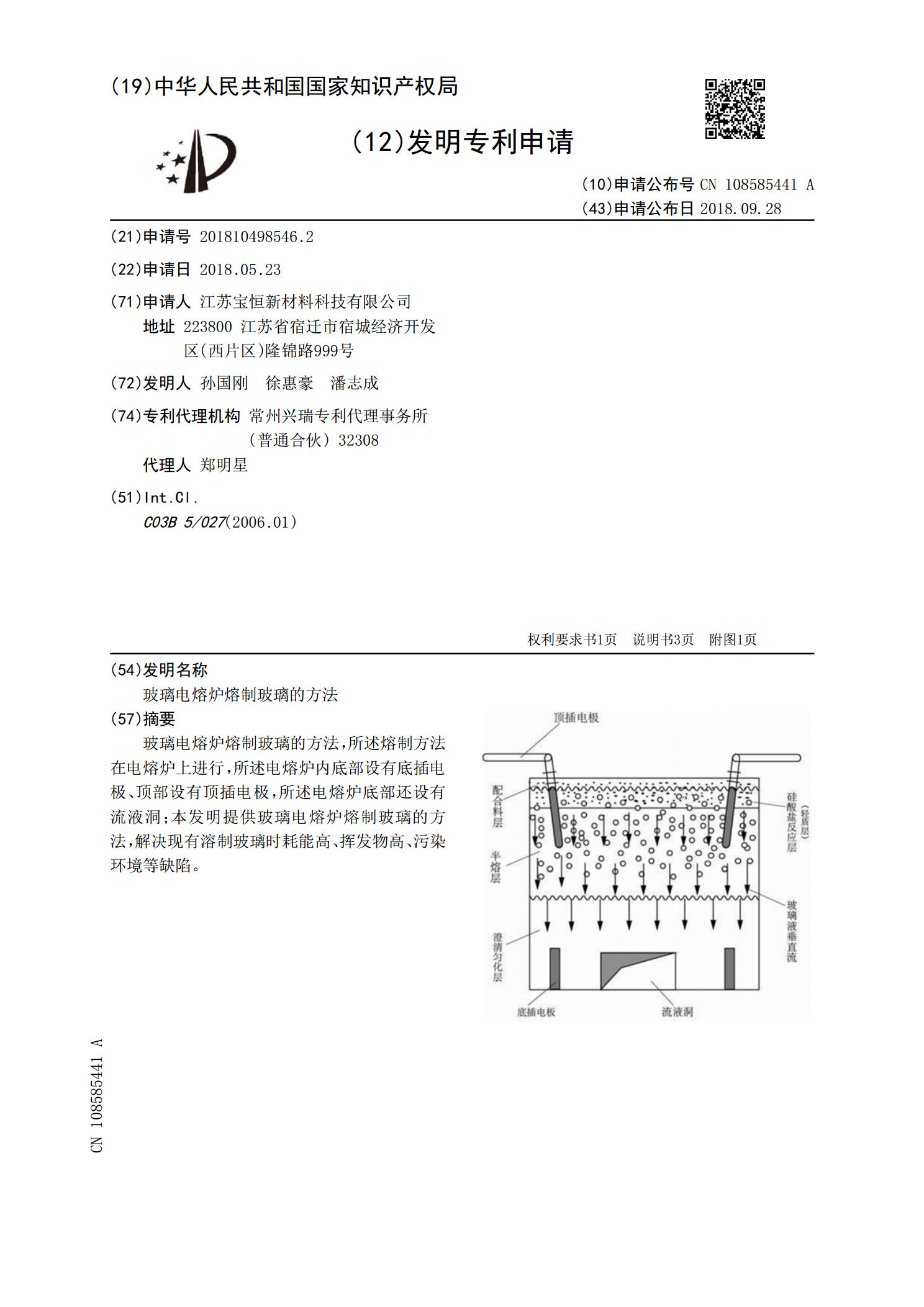

玻璃电熔炉熔制玻璃的方法,所述熔制方法在电熔炉上进行,所述电熔炉内底部设有底插电极、顶部设有顶插电极,所述电熔炉底部还设有流液洞;本发明提供玻璃电熔炉熔制玻璃的方法,解决现有溶制玻璃时耗能高、挥发物高、污染环境等缺陷。

一种玻璃连熔炉及熔制方法.pdf

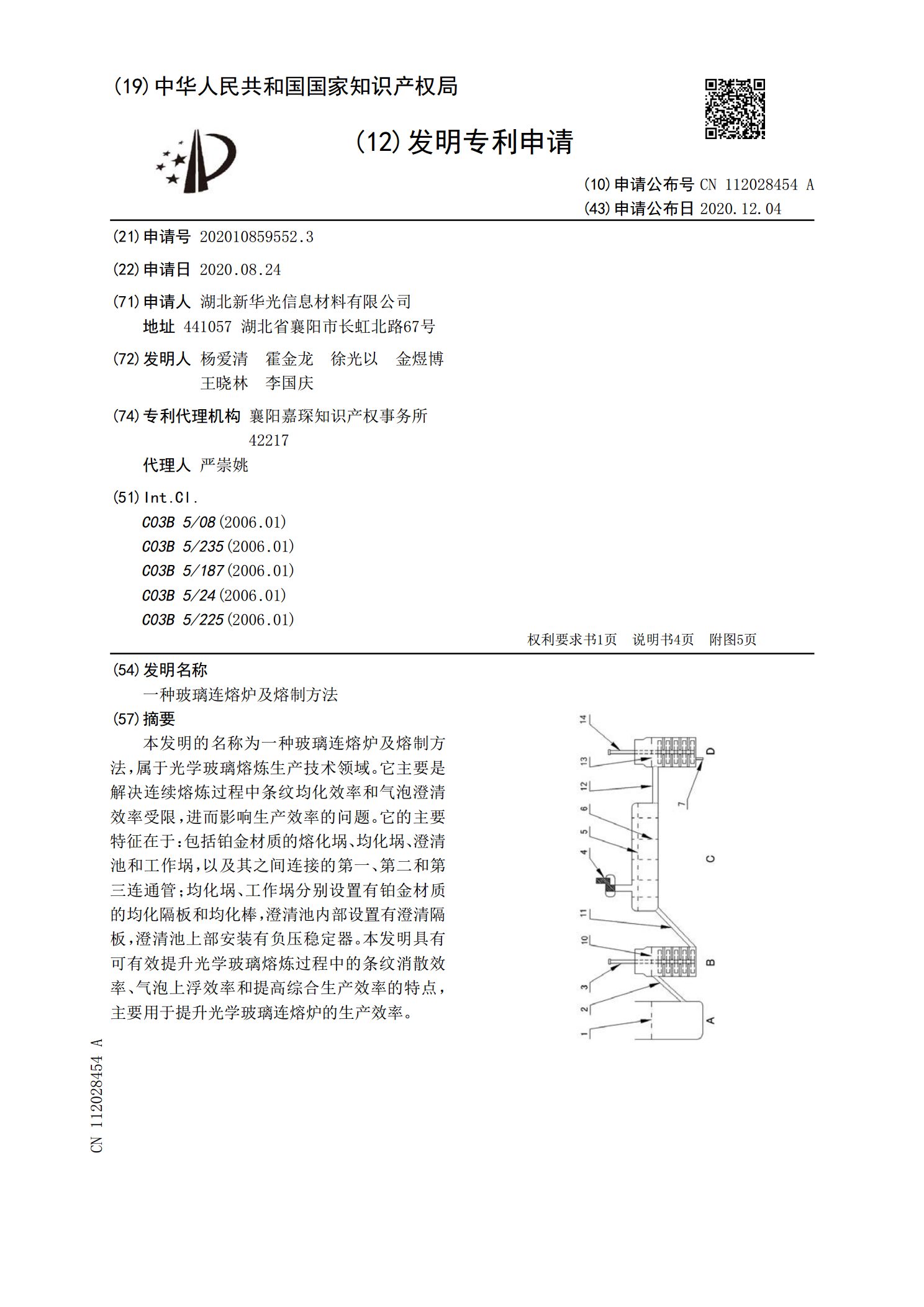

本发明的名称为一种玻璃连熔炉及熔制方法,属于光学玻璃熔炼生产技术领域。它主要是解决连续熔炼过程中条纹均化效率和气泡澄清效率受限,进而影响生产效率的问题。它的主要特征在于:包括铂金材质的熔化埚、均化埚、澄清池和工作埚,以及其之间连接的第一、第二和第三连通管;均化埚、工作埚分别设置有铂金材质的均化隔板和均化棒,澄清池内部设置有澄清隔板,澄清池上部安装有负压稳定器。本发明具有可有效提升光学玻璃熔炼过程中的条纹消散效率、气泡上浮效率和提高综合生产效率的特点,主要用于提升光学玻璃连熔炉的生产效率。

一种玻璃连熔炉及熔制方法.pdf

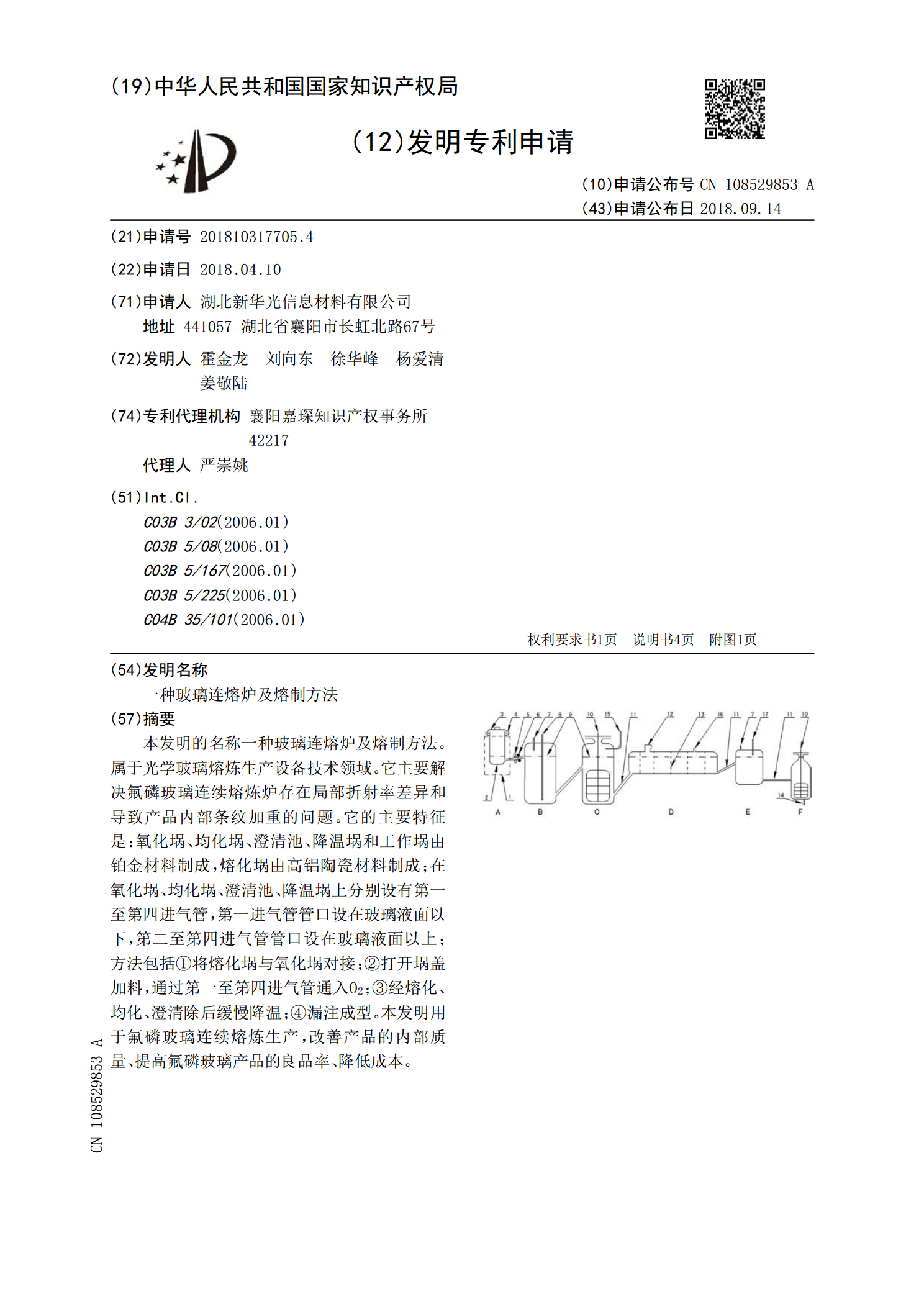

本发明的名称一种玻璃连熔炉及熔制方法。属于光学玻璃熔炼生产设备技术领域。它主要解决氟磷玻璃连续熔炼炉存在局部折射率差异和导致产品内部条纹加重的问题。它的主要特征是:氧化埚、均化埚、澄清池、降温埚和工作埚由铂金材料制成,熔化埚由高铝陶瓷材料制成;在氧化埚、均化埚、澄清池、降温埚上分别设有第一至第四进气管,第一进气管管口设在玻璃液面以下,第二至第四进气管管口设在玻璃液面以上;方法包括①将熔化埚与氧化埚对接;②打开埚盖加料,通过第一至第四进气管通入O

一种光学玻璃熔炉及熔制方法.pdf

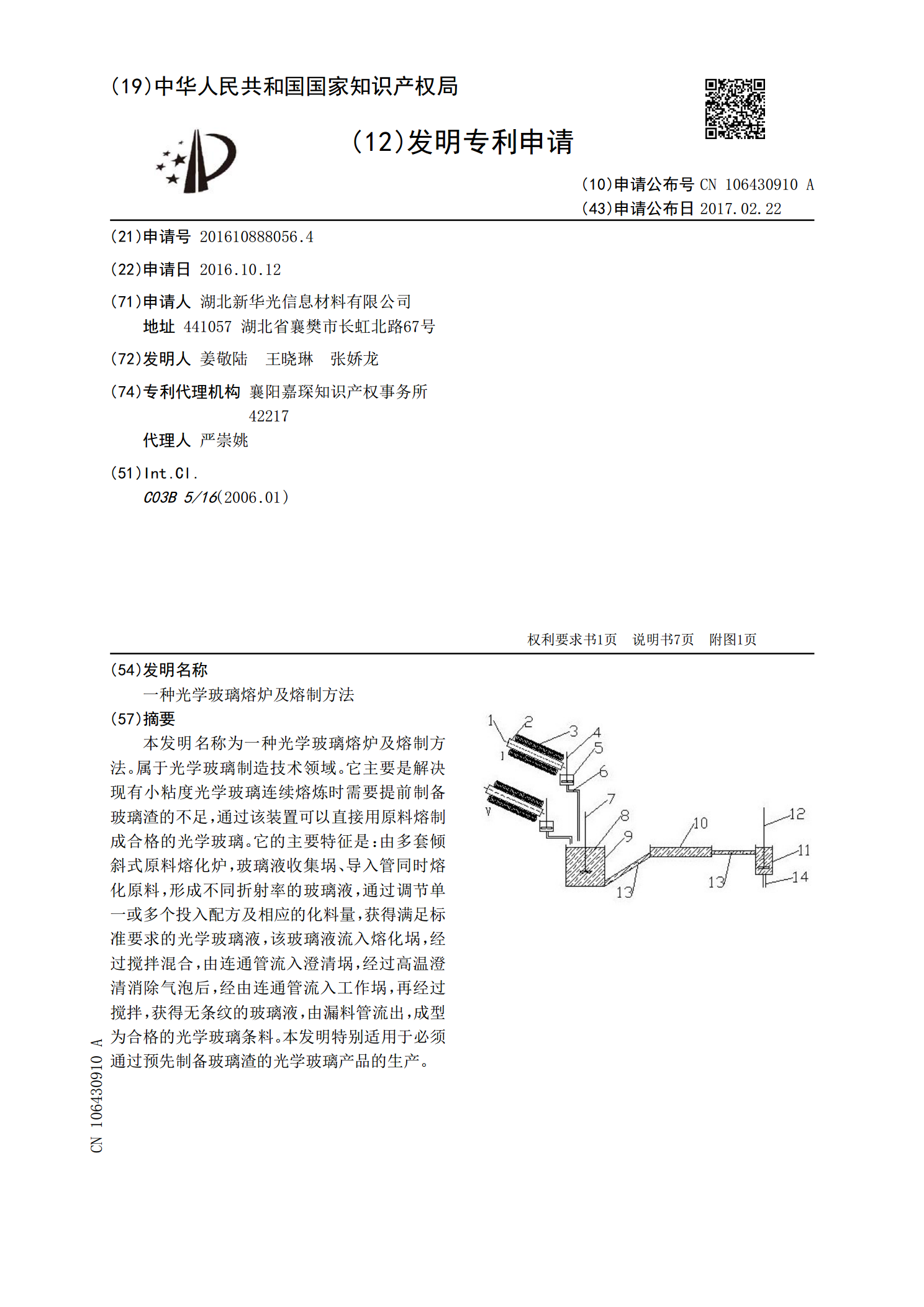

本发明名称为一种光学玻璃熔炉及熔制方法。属于光学玻璃制造技术领域。它主要是解决现有小粘度光学玻璃连续熔炼时需要提前制备玻璃渣的不足,通过该装置可以直接用原料熔制成合格的光学玻璃。它的主要特征是:由多套倾斜式原料熔化炉,玻璃液收集埚、导入管同时熔化原料,形成不同折射率的玻璃液,通过调节单一或多个投入配方及相应的化料量,获得满足标准要求的光学玻璃液,该玻璃液流入熔化埚,经过搅拌混合,由连通管流入澄清埚,经过高温澄清消除气泡后,经由连通管流入工作埚,再经过搅拌,获得无条纹的玻璃液,由漏料管流出,成型为合格的光学

玻璃熔片熔炉.pdf

一种玻璃熔片熔炉,所述玻璃熔片熔炉具有带熔炉腔(4)和开口(6)的熔炉。闭合组件(20)设置在闭合组件底座(22)上。所述闭合组件在该闭合组件的不同侧上具有空白闭合元件(26)和工作闭合元件(32),每个闭合元件均与开口(6)相匹配。在工作面上设置有用于保持坩埚的带定位件的坩埚座(44)和用于保持模具的模具座(60)。所述闭合组件在两种状态,即装载状态和操作状态之间运动,在装载状态下,空白闭合元件(26)位于熔炉的开口中,在操作状态下,工作闭合元件32位于熔炉的开口中,并且坩埚和模具位于熔炉中。所述闭合组