一种复合石墨电极的制备工艺.pdf

一条****88

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合石墨电极的制备工艺.pdf

本发明公开了一种复合石墨电极的制备工艺,包括如下步骤:S1、配料;S2、成型;S3、焙烧与浸渍;S4、石墨化,将S35处理后的原料放入内热串接(LWG)炉内,充入保护气体并加热至2700‑3000℃,保持15‑30小时,使其石墨化;S5、机加工,将S4处理后的原料进行机加工,直到达到预设尺寸,即制造出石墨电极。本发明工艺简单,且制造成本偏低,成品性能不弱于市场上的主流成品,甚至优于进口成品。因此,能够为企业带来更大的利润空间,提高企业的竞争力。

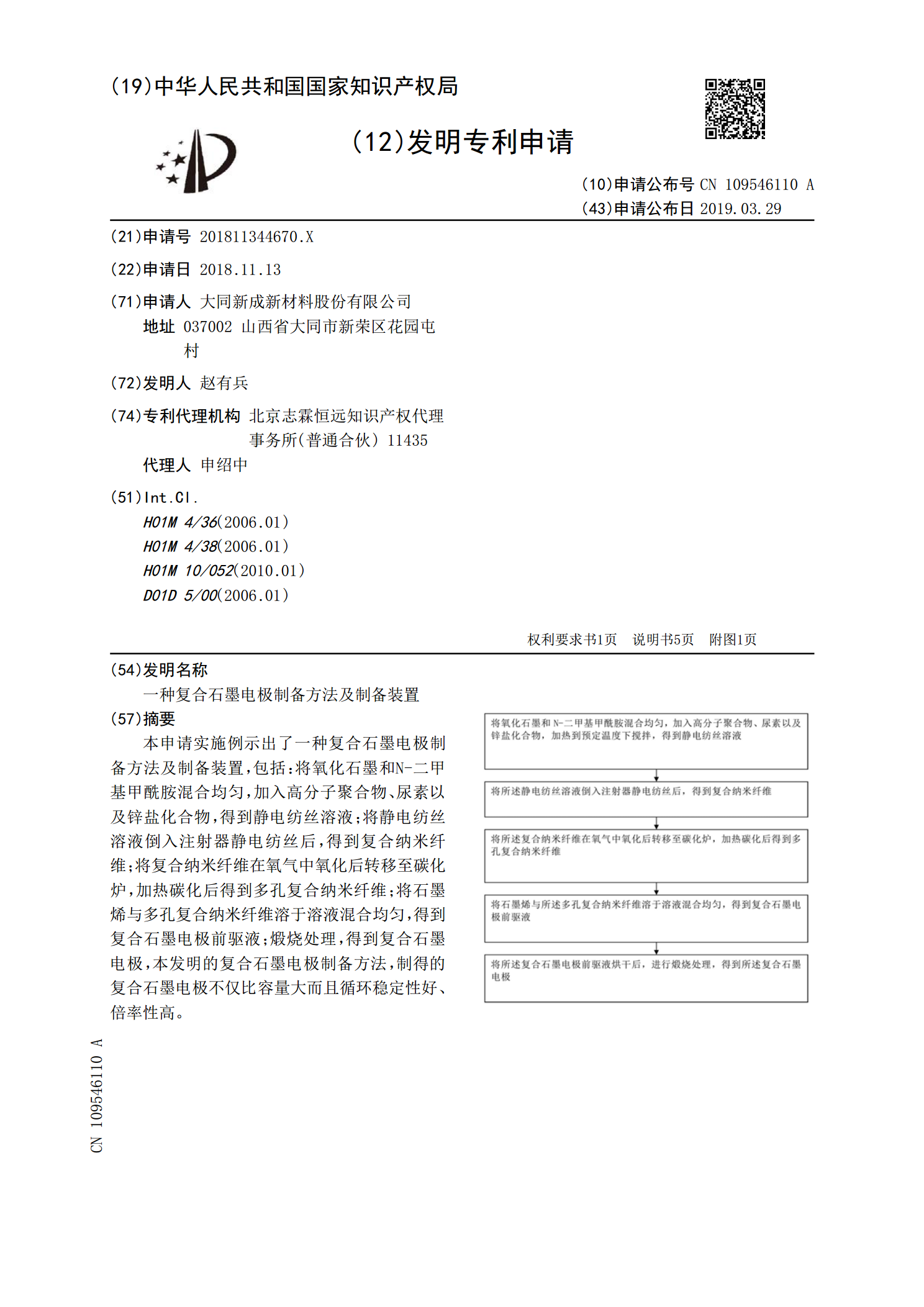

一种复合石墨电极制备方法及制备装置.pdf

本申请实施例示出了一种复合石墨电极制备方法及制备装置,包括:将氧化石墨和N‑二甲基甲酰胺混合均匀,加入高分子聚合物、尿素以及锌盐化合物,得到静电纺丝溶液;将静电纺丝溶液倒入注射器静电纺丝后,得到复合纳米纤维;将复合纳米纤维在氧气中氧化后转移至碳化炉,加热碳化后得到多孔复合纳米纤维;将石墨烯与多孔复合纳米纤维溶于溶液混合均匀,得到复合石墨电极前驱液;煅烧处理,得到复合石墨电极,本发明的复合石墨电极制备方法,制得的复合石墨电极不仅比容量大而且循环稳定性好、倍率性高。

一种复合石墨电极及其制备方法.pdf

本发明公开了一种复合石墨电极及其制备方法,其中,所述方法包括步骤:通过将石墨烯粉末分散到所述流体浸渍材料中,得到复合浸渍材料;然后将挤压成型的初始电极材料浸渍在所述复合浸渍材料中,使所述复合浸渍材料进入到所述初始电极材料的缝隙中;最后将经过浸渍处理的所述初始电极材料放入石墨化炉中进行石墨化处理,得到所述复合石墨电极。本发明利用流体浸渍材料的流动性可将石墨烯粉末一次性填入到初始电极材料的缝隙中,从而可避免现有技术需要多次浸渍和焙烧的程序,节省制备周期,且由于石墨烯粉体本身的导热和导电性能优异,其填补到初始电

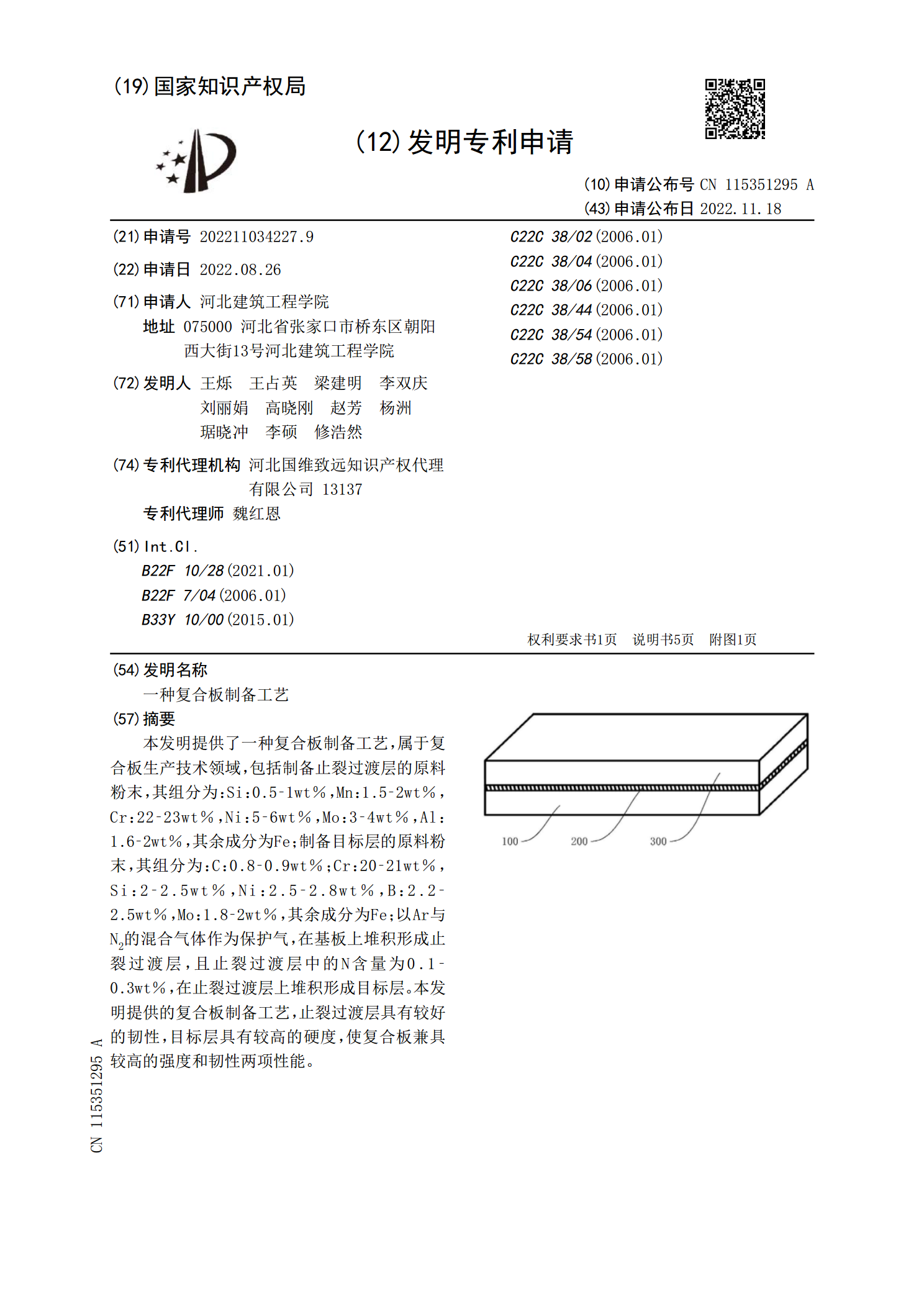

一种复合板制备工艺.pdf

本发明提供了一种复合板制备工艺,属于复合板生产技术领域,包括制备止裂过渡层的原料粉末,其组分为:Si:0.5?1wt%,Mn:1.5?2wt%,Cr:22?23wt%,Ni:5?6wt%,Mo:3?4wt%,Al:1.6?2wt%,其余成分为Fe;制备目标层的原料粉末,其组分为:C:0.8?0.9wt%;Cr:20?21wt%,Si:2?2.5wt%,Ni:2.5?2.8wt%,B:2.2?2.5wt%,Mo:1.8?2wt%,其余成分为Fe;以Ar与N<base:Sub>2</base:Sub>的混合气

一种复合增稠剂及其制备工艺.pdf

本发明提供一种复合增稠剂及其制备工艺。本发明利用普鲁兰酶对皂荚多糖进行去分支化改性,使皂荚多糖分子中半乳糖的占比由原来的28%左右降低至20%左右。改性皂荚多糖与黄原胶按照质量比1:1~3:1的比例混合复配后,能够产生协同增强效应。按照本发明制备的改性皂荚多糖与黄原胶的复配胶可作为增稠剂、稳定剂用于食品加工业。