一种低磷低氧钢的转炉冶炼方法.pdf

萌运****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低磷低氧钢的转炉冶炼方法.pdf

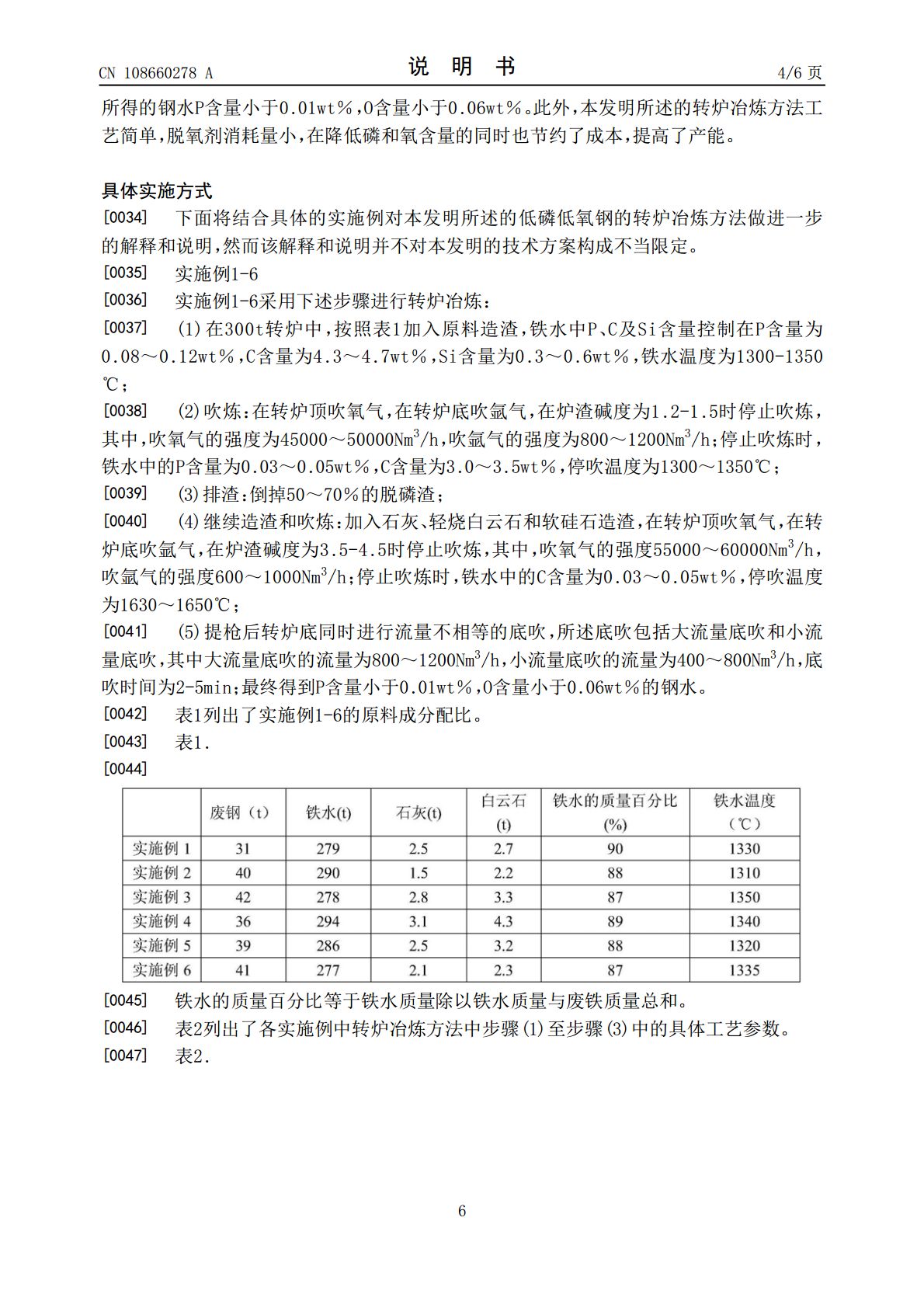

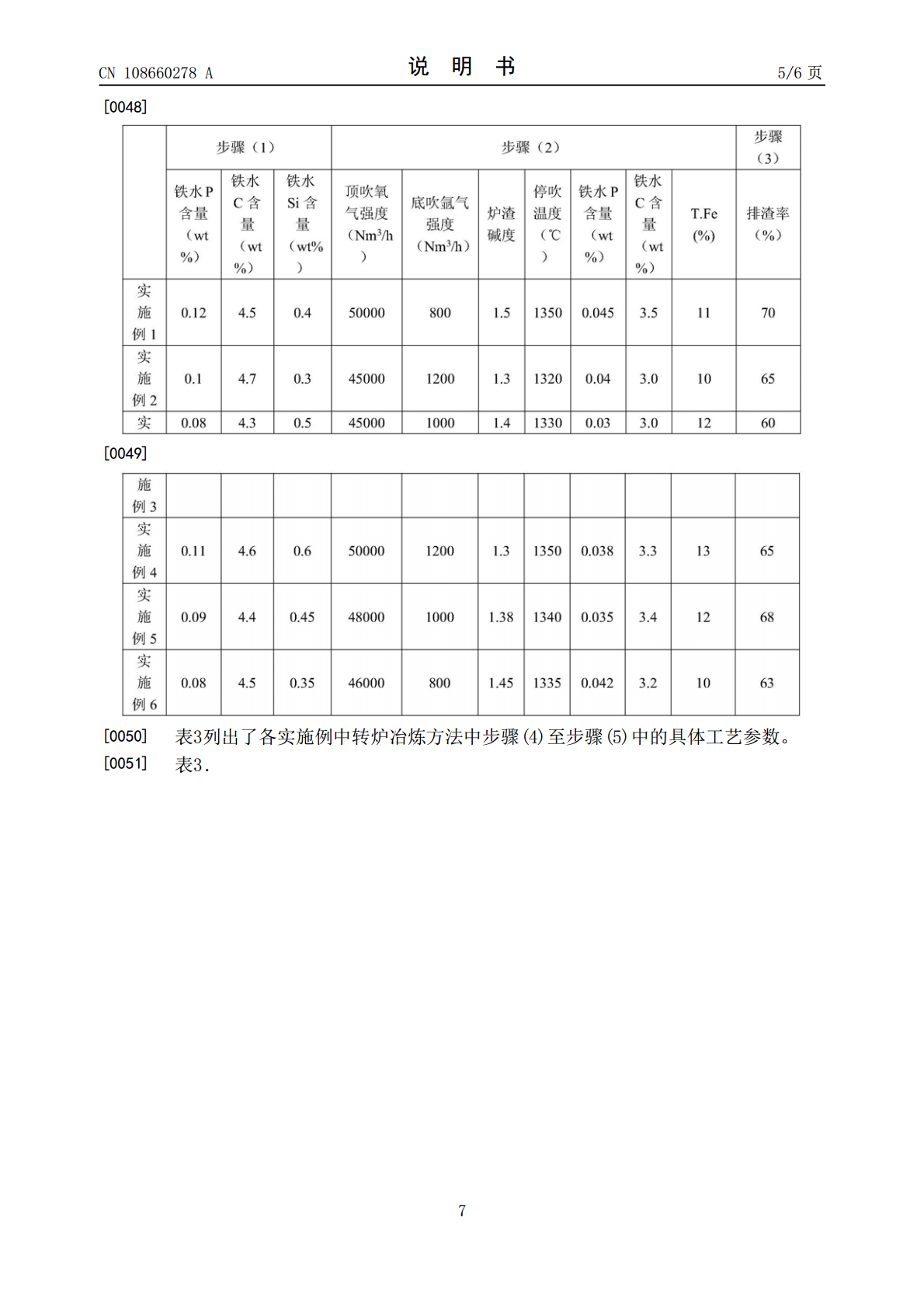

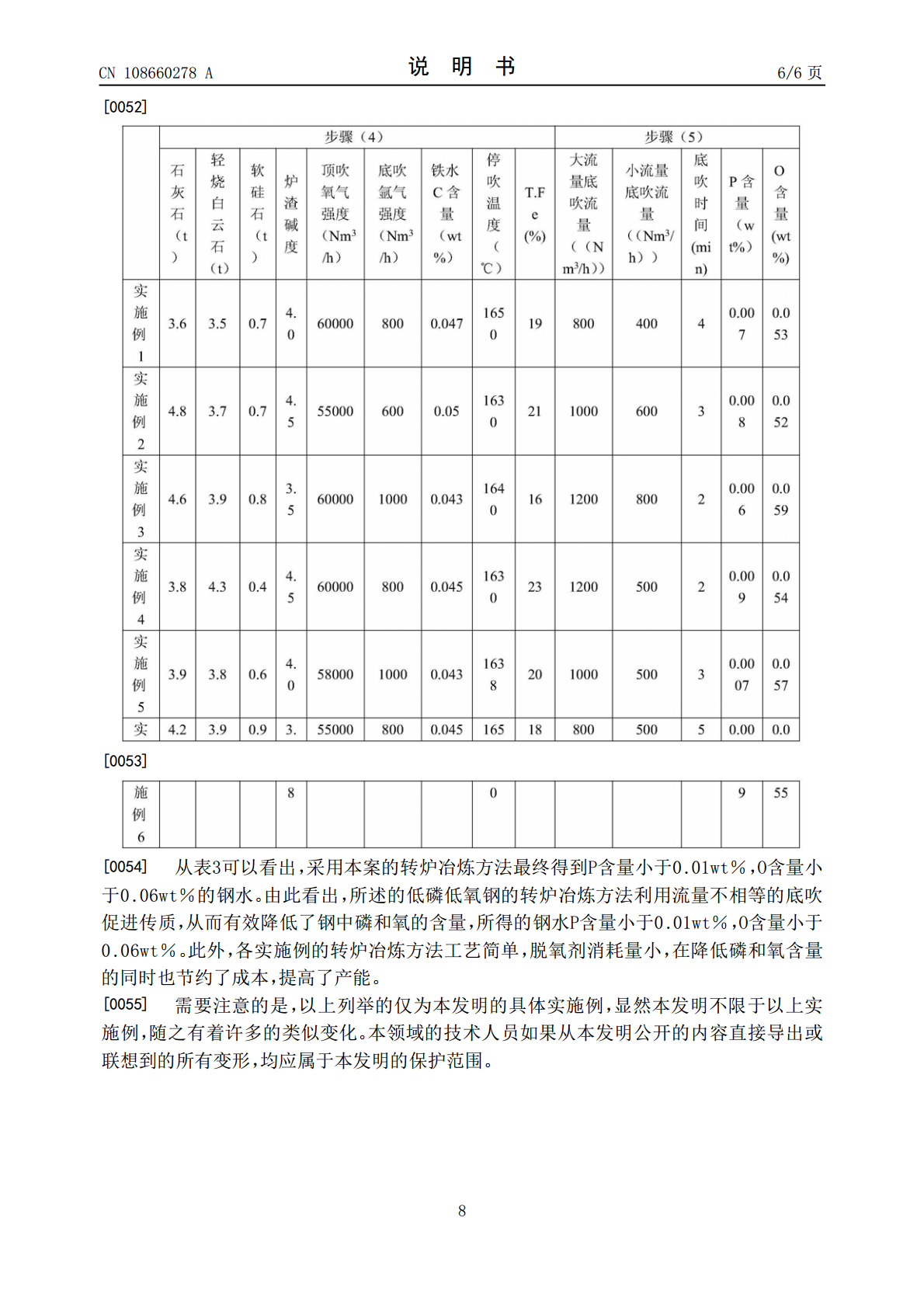

本发明公开了一种低磷低氧钢的转炉冶炼方法,包括步骤:(1)加入原料造渣;(2)吹炼:在转炉顶吹氧气,在转炉底吹氩气,在炉渣碱度为1.2‑1.5时停止吹炼;(3)排渣;(4)继续造渣和吹炼:在转炉顶吹氧气,在转炉底吹氩气,在炉渣碱度为3.5‑4.5时停止吹炼;(5)提枪后转炉底同时进行流量不相等的底吹,所述底吹包括大流量底吹和小流量底吹,其中大流量底吹的流量为800~1200Nm

一种高废钢比低氧位低磷IF钢转炉冶炼方法.pdf

本发明公开了一种高废钢比低氧位低磷IF钢转炉冶炼方法,属于钢铁冶炼技术领域。本发明其步骤为:步骤一:确认转炉底吹条件良好;步骤二:二级静态模型计算物料用量,保持转炉入炉废钢比为18‑22%;步骤三:加废钢、兑铁水,开始供氧冶炼;步骤四:副枪TSC进行测量;步骤五:根据副枪TSC测量结果,确定补加硅铁的量;步骤六:在供氧结束前0.9‑0.6min时加入硅铁;步骤七:停止供氧,等待底吹搅拌0.6min,副枪TSO测量冶炼终点。本发明实现了低磷IF钢的高废钢比冶炼,冶炼中前期的温度相对较低,有利于脱磷,冶炼后期

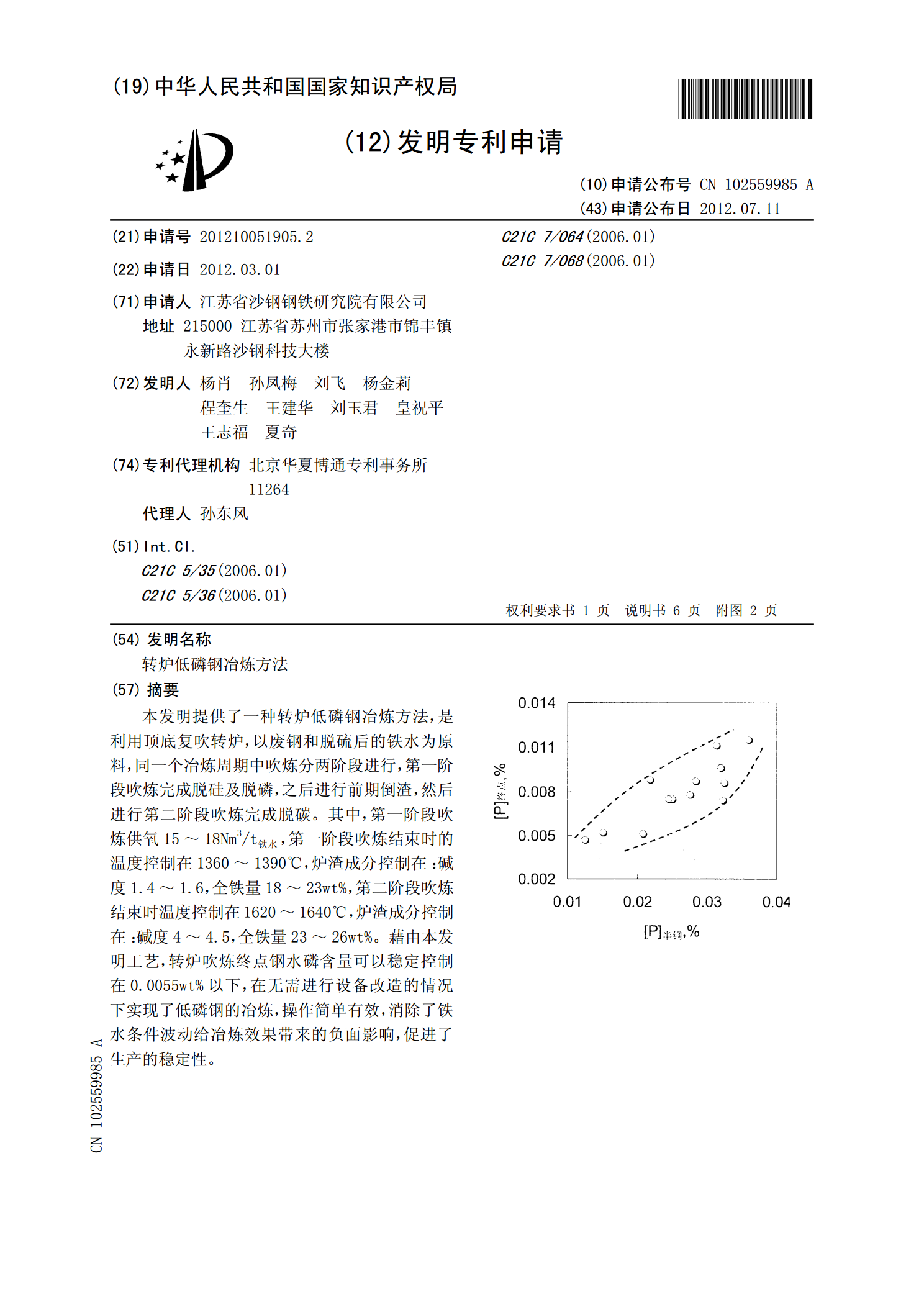

转炉低磷钢冶炼方法.pdf

本发明提供了一种转炉低磷钢冶炼方法,是利用顶底复吹转炉,以废钢和脱硫后的铁水为原料,同一个冶炼周期中吹炼分两阶段进行,第一阶段吹炼完成脱硅及脱磷,之后进行前期倒渣,然后进行第二阶段吹炼完成脱碳。其中,第一阶段吹炼供氧15~18Nm3/t铁水,第一阶段吹炼结束时的温度控制在1360~1390℃,炉渣成分控制在:碱度1.4~1.6,全铁量18~23wt%,第二阶段吹炼结束时温度控制在1620~1640℃,炉渣成分控制在:碱度4~4.5,全铁量23~26wt%。藉由本发明工艺,转炉吹炼终点钢水磷含量可以稳定控制

一种低磷钢转炉快速冶炼方法.pdf

本发明属于冶金技术领域,具体涉及一种低磷钢转炉快速冶炼方法。转炉废钢比控制在22.0~27.0%,供氧流量控制在5.2~6.0Nm

一种转炉冶炼高碳低磷钢的方法.pdf

本发明涉及一种转炉炼钢方法,特别涉及一种转炉冶炼高碳低磷钢的方法。包括如下步骤:转炉冶炼前,先向炉内预加入白灰、白云石预设总量的50%-70%;采用全留渣及双渣同阶段进行的方式;吹氧量达到应吹氧量的83~86%时,进行第一次定碳测温;出钢;出钢前,稠渣操作;出钢时,防止下渣;氩站进行脱氧处理;按常规进行后工序操作。优点:加入脱磷剂,达到转炉在冶炼前期快速脱磷的目的,出钢碳可控制在0.12%以上、磷可控制在0.020%以内,实现了高碳低磷出钢,且降低了增碳剂、高碳锰铁等合金消耗,同时由于出钢氧含量降低,即出