电工钢退火线导电式加热方法及其加热循环系统.pdf

爱欢****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

电工钢退火线导电式加热方法及其加热循环系统.pdf

本发明公开了一种电工钢退火线导电式加热方法及其加热循环系统,该方法包括如下步骤:步骤一、在退火炉内填充满加热至液态的熔盐;步骤二、在退火炉的钢带进出口端分别设置浸入液体熔盐的电极,两电极通过导线与电源连接形成的电加热回路对电工钢进行加热。采用盐浴的导电性使电工钢电阻加热形成回路,熔盐液体与钢带良好直接接触,使得接触电阻低、电流在电工钢带横断面的分布均匀,从而在高速电加热的条件下,带钢加热后的温度均匀,能够到达的高的退火温度。

一种电工钢退火加热装置及其退火加热方法.pdf

本发明公开了一种电工钢退火加热装置及其退火加热方法,采用高温等离子体局部加热,完成电工钢带(4)在更高温度下再结晶,同时对退火炉(1)内的其它部件的要求低,实现对退火炉(1)没有更高的耐温要求,也能完成更高温度的退火,在钢的冶金质量相同的条件下,获得更低铁损的电工钢。同时表面质量好。

一种电工钢可调退火加热装置及其退火加热方法.pdf

本发明公开了一种电工钢可调退火加热装置及其退火加热方法,采用高温等离子体局部加热,完成电工钢带(4)在更高温度下再结晶,同时对退火炉(1)内的其它部件的要求低,实现对退火炉(1)没有更高的耐温要求,也能完成更高温度的退火,在钢的冶金质量相同的条件下,获得更低铁损的电工钢。同时表面质量好。

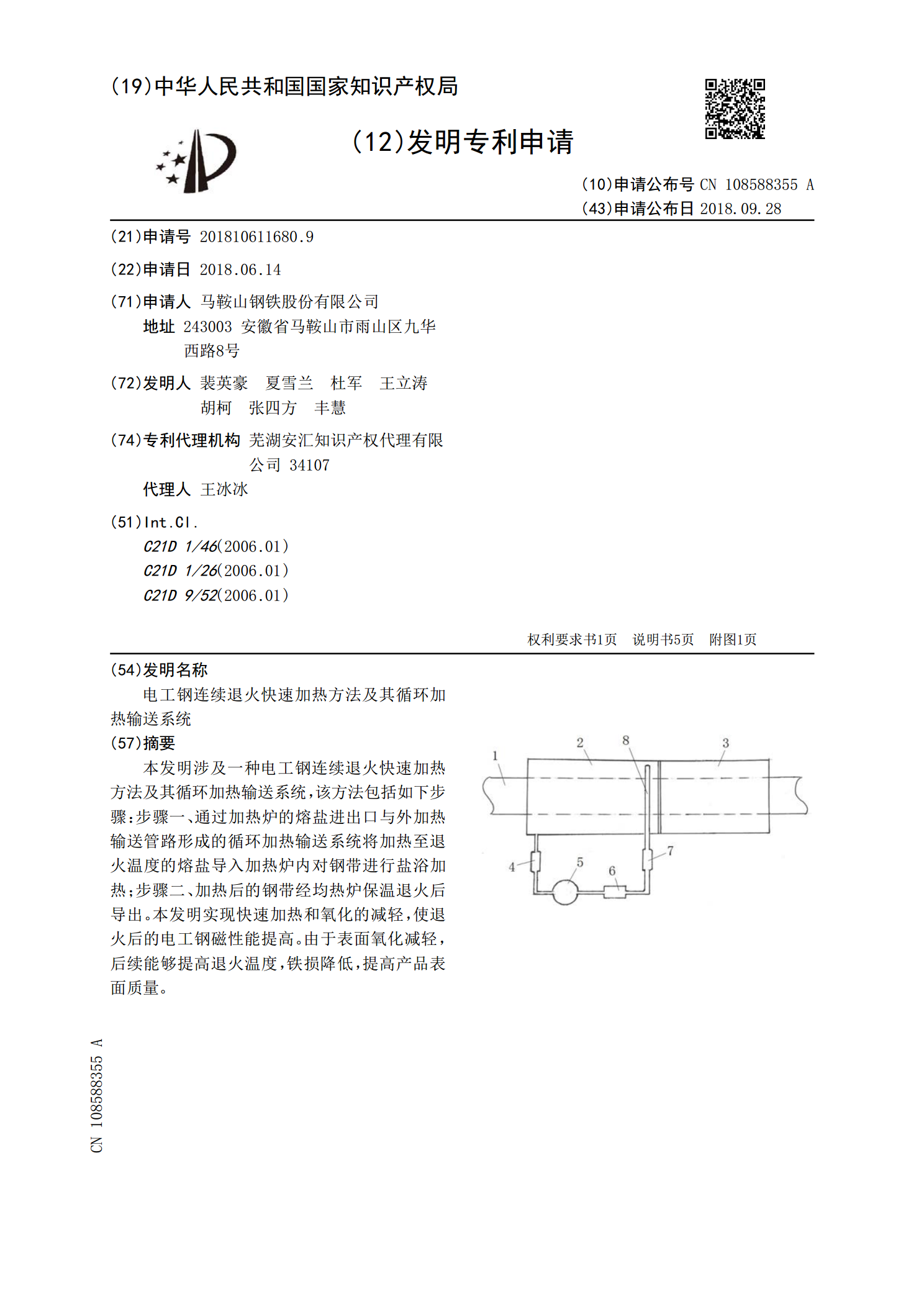

电工钢连续退火快速加热方法及其循环加热输送系统.pdf

本发明涉及一种电工钢连续退火快速加热方法及其循环加热输送系统,该方法包括如下步骤:步骤一、通过加热炉的熔盐进出口与外加热输送管路形成的循环加热输送系统将加热至退火温度的熔盐导入加热炉内对钢带进行盐浴加热;步骤二、加热后的钢带经均热炉保温退火后导出。本发明实现快速加热和氧化的减轻,使退火后的电工钢磁性能提高。由于表面氧化减轻,后续能够提高退火温度,铁损降低,提高产品表面质量。

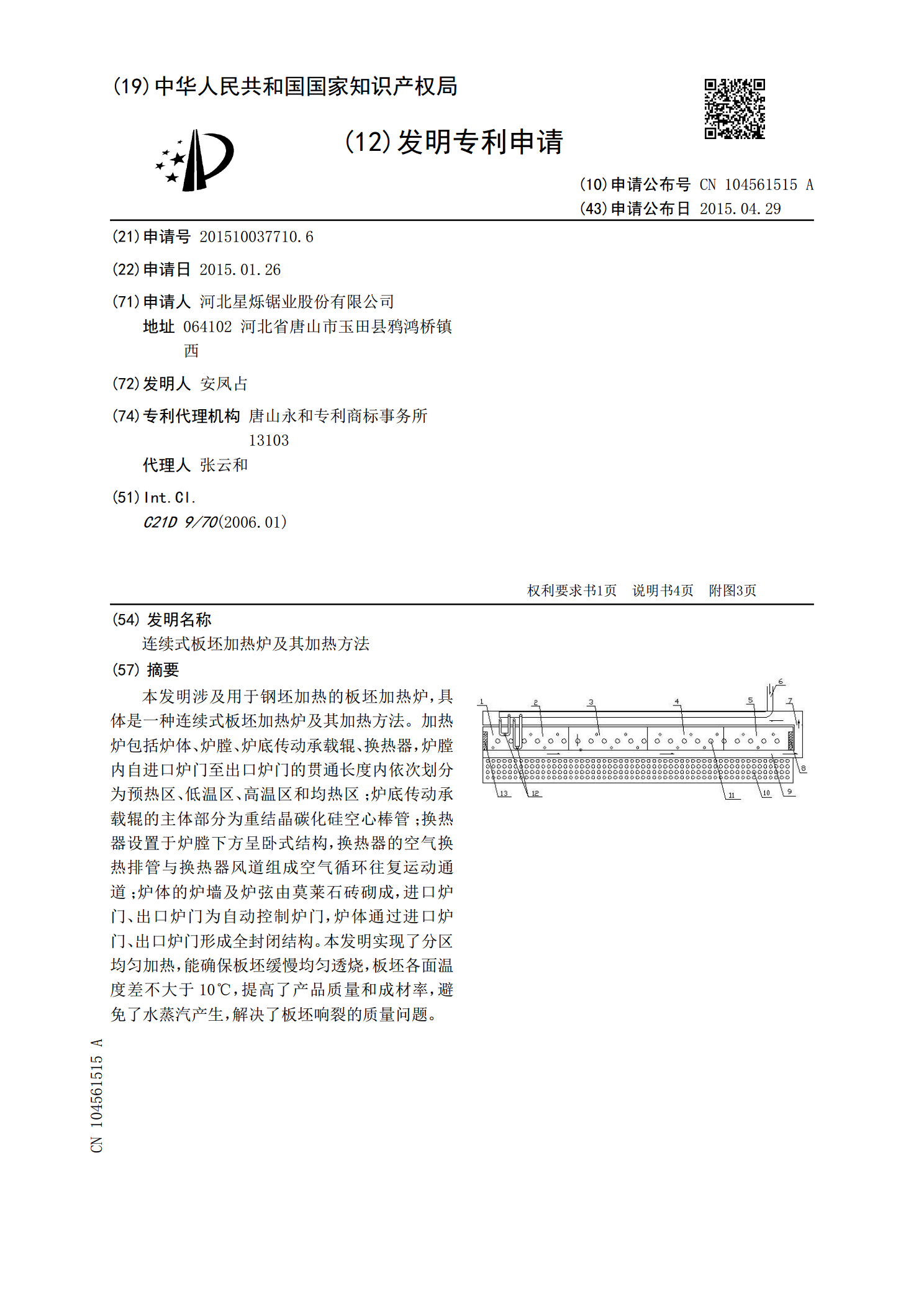

连续式板坯加热炉及其加热方法.pdf

本发明涉及用于钢坯加热的板坯加热炉,具体是一种连续式板坯加热炉及其加热方法。加热炉包括炉体、炉膛、炉底传动承载辊、换热器,炉膛内自进口炉门至出口炉门的贯通长度内依次划分为预热区、低温区、高温区和均热区;炉底传动承载辊的主体部分为重结晶碳化硅空心棒管;换热器设置于炉膛下方呈卧式结构,换热器的空气换热排管与换热器风道组成空气循环往复运动通道;炉体的炉墙及炉弦由莫莱石砖砌成,进口炉门、出口炉门为自动控制炉门,炉体通过进口炉门、出口炉门形成全封闭结构。发明实现了分区均匀加热,能确保板坯缓慢均匀透烧,板坯各面温度差