一种汽车板簧自由淬火工艺.pdf

是笛****加盟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车板簧自由淬火工艺.pdf

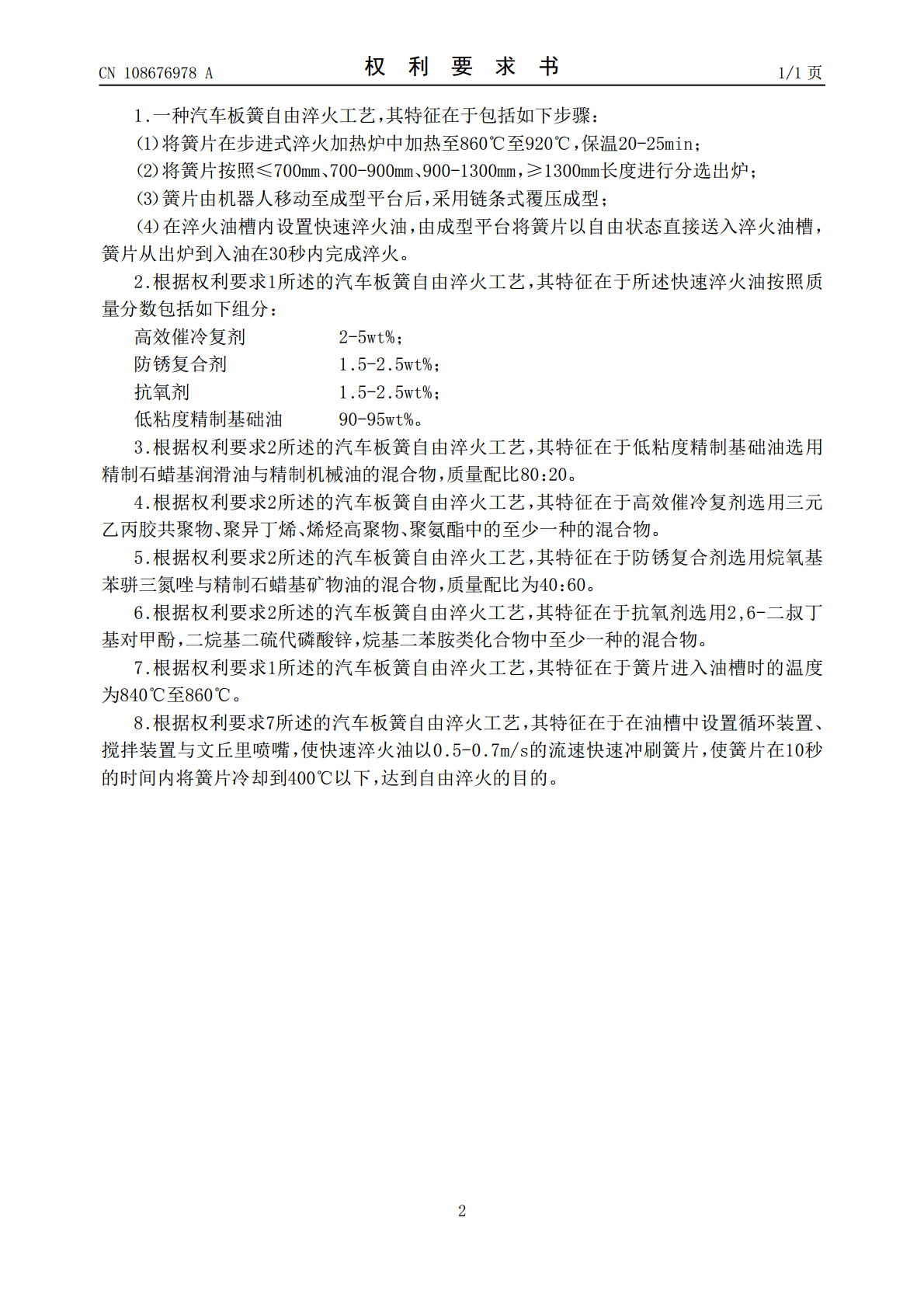

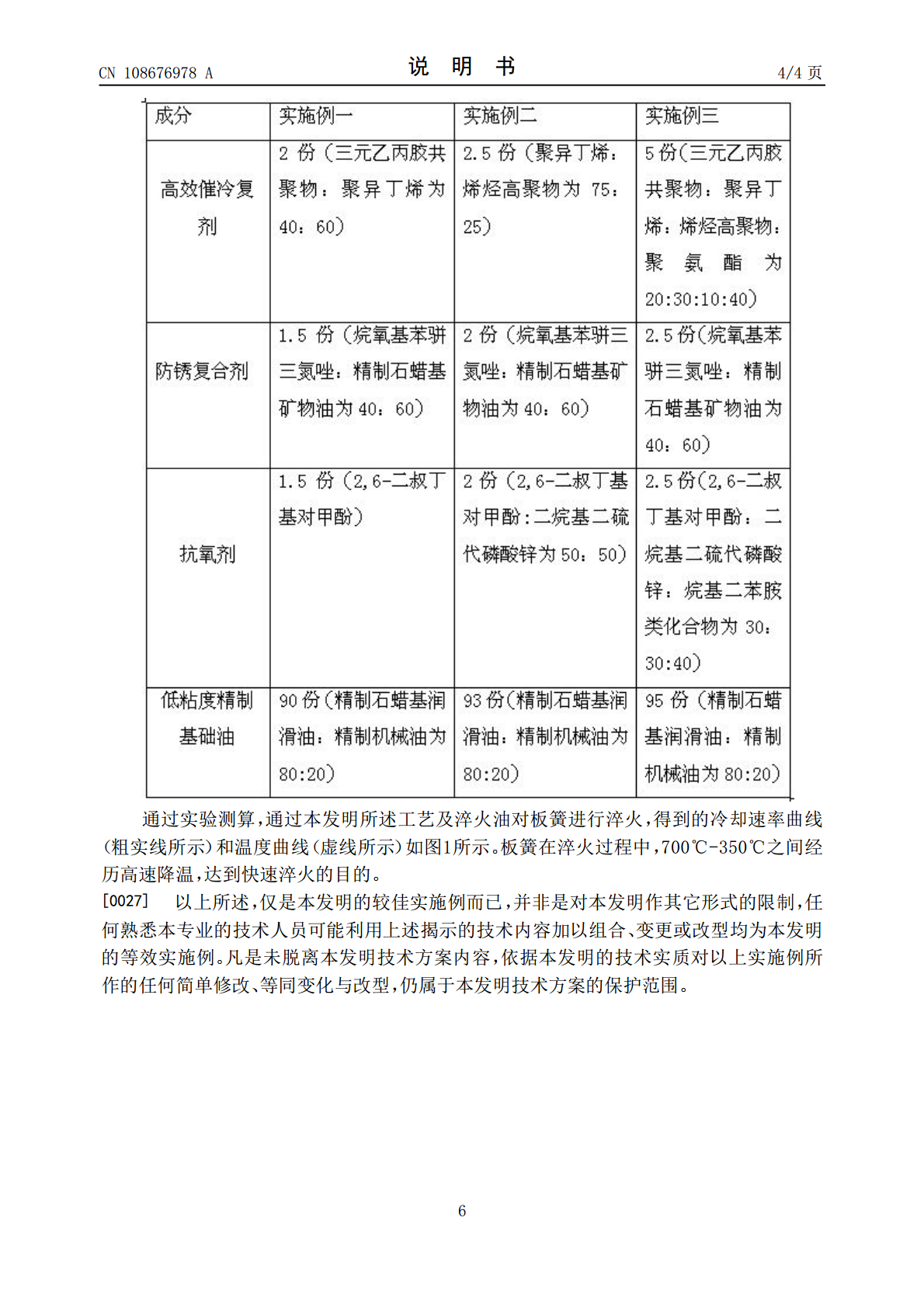

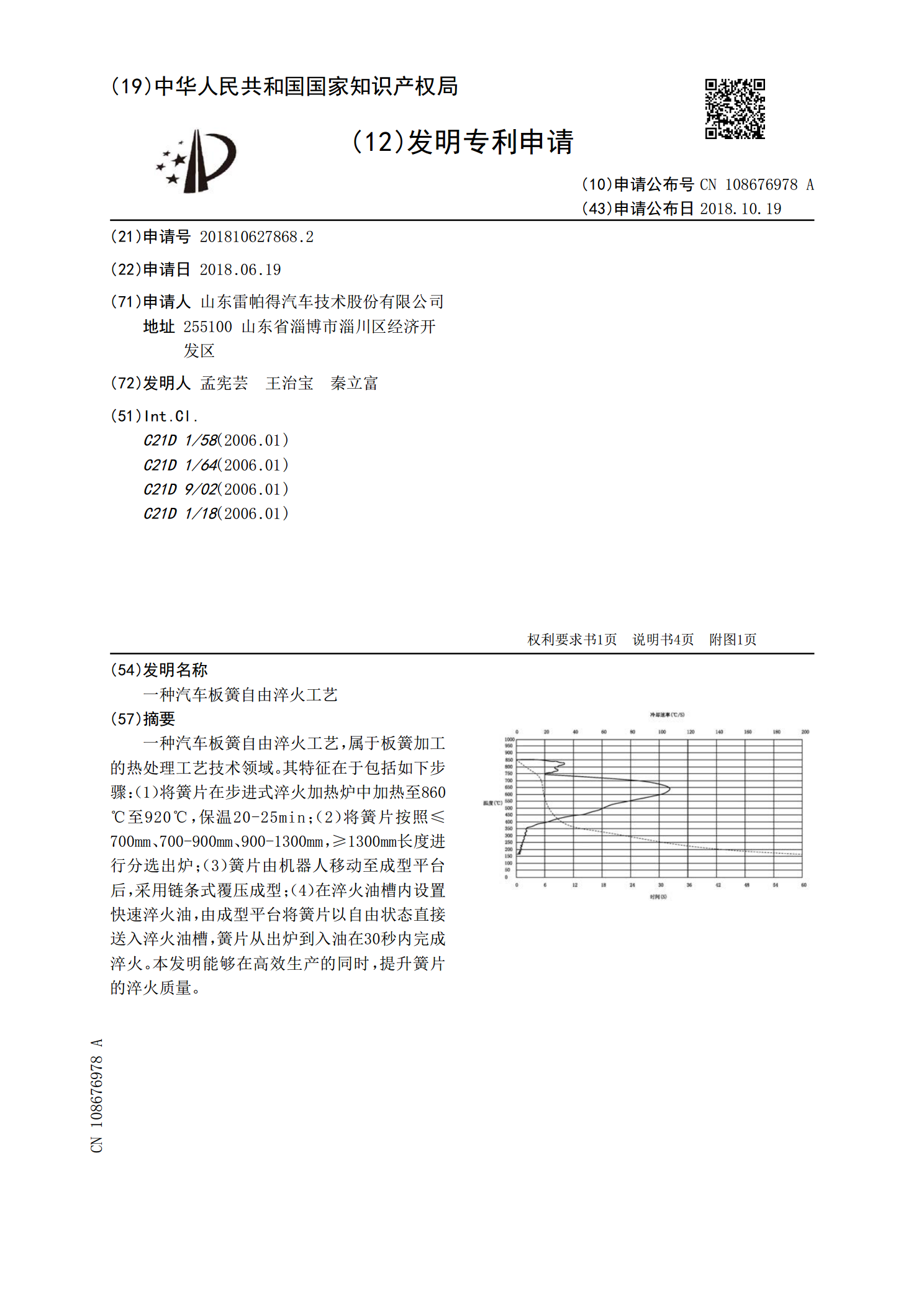

一种汽车板簧自由淬火工艺,属于板簧加工的热处理工艺技术领域。其特征在于包括如下步骤:(1)将簧片在步进式淬火加热炉中加热至860℃至920℃,保温20‑25min;(2)将簧片按照≤700mm、700‑900mm、900‑1300mm,≥1300mm长度进行分选出炉;(3)簧片由机器人移动至成型平台后,采用链条式覆压成型;(4)在淬火油槽内设置快速淬火油,由成型平台将簧片以自由状态直接送入淬火油槽,簧片从出炉到入油在30秒内完成淬火。本发明能够在高效生产的同时,提升簧片的淬火质量。

汽车板簧自动淬火线.pdf

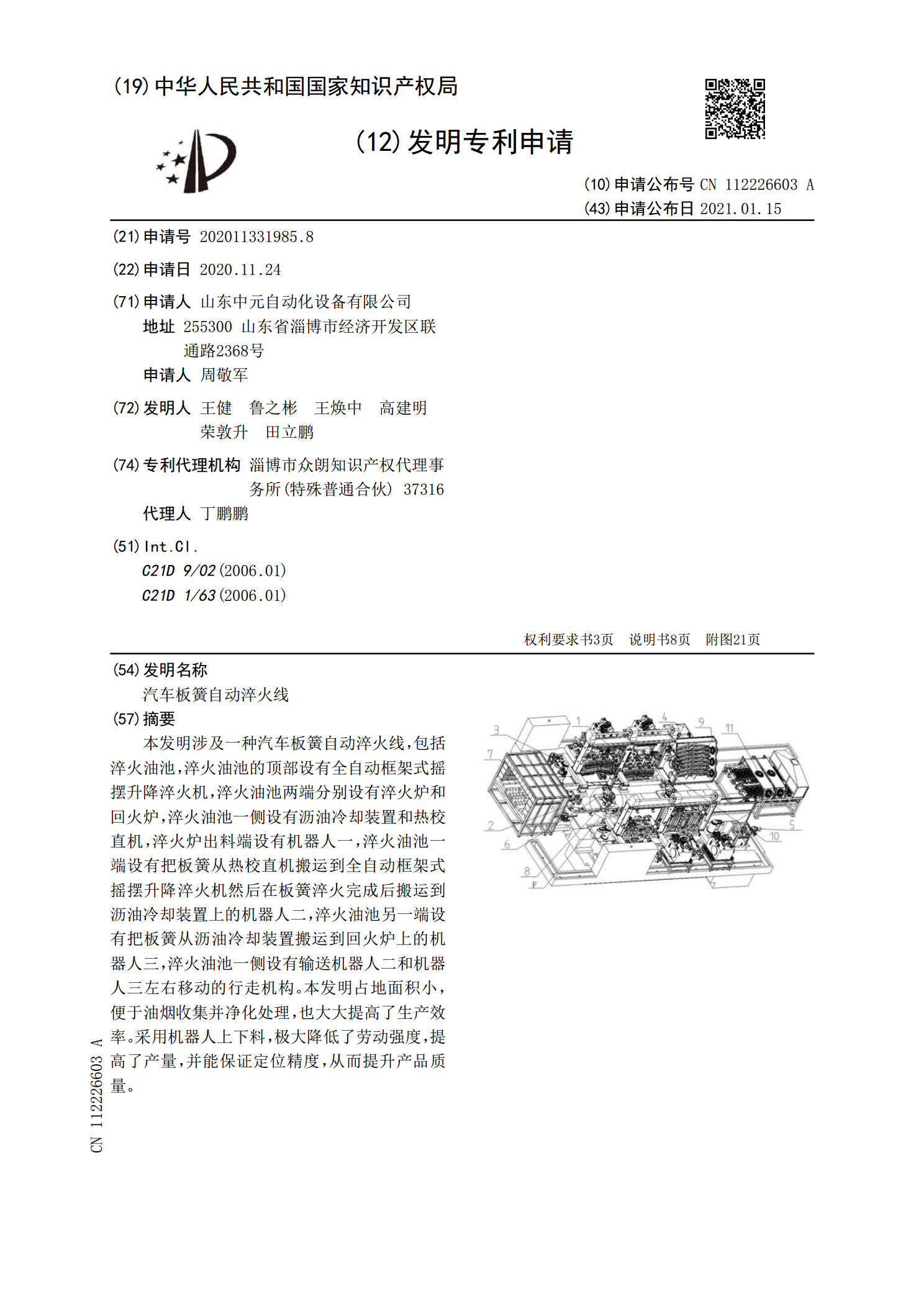

本发明涉及一种汽车板簧自动淬火线,包括淬火油池,淬火油池的顶部设有全自动框架式摇摆升降淬火机,淬火油池两端分别设有淬火炉和回火炉,淬火油池一侧设有沥油冷却装置和热校直机,淬火炉出料端设有机器人一,淬火油池一端设有把板簧从热校直机搬运到全自动框架式摇摆升降淬火机然后在板簧淬火完成后搬运到沥油冷却装置上的机器人二,淬火油池另一端设有把板簧从沥油冷却装置搬运到回火炉上的机器人三,淬火油池一侧设有输送机器人二和机器人三左右移动的行走机构。本发明占地面积小,便于油烟收集并净化处理,也大大提高了生产效率。采用机器人上

汽车板簧自动淬火装置.pdf

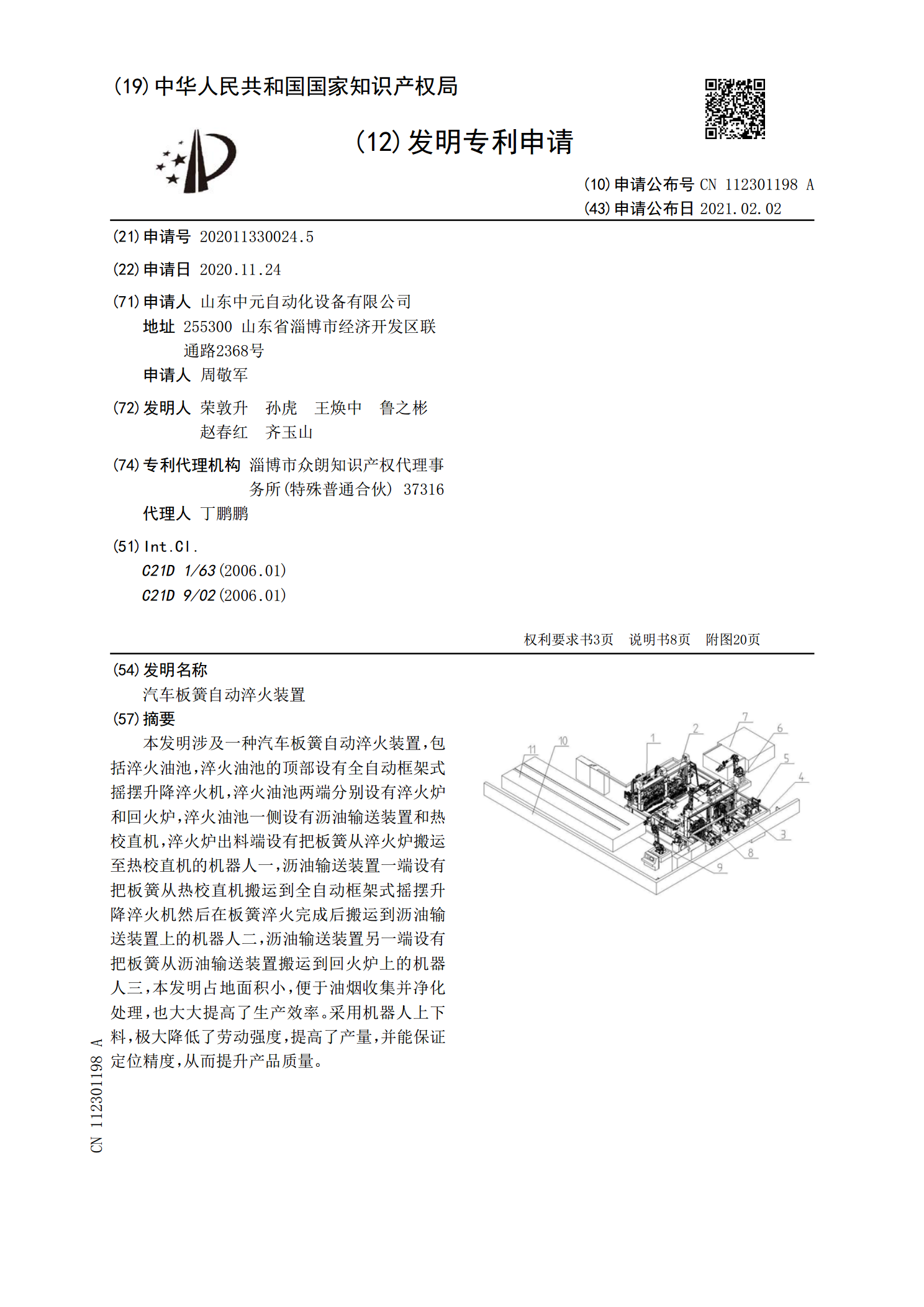

本发明涉及一种汽车板簧自动淬火装置,包括淬火油池,淬火油池的顶部设有全自动框架式摇摆升降淬火机,淬火油池两端分别设有淬火炉和回火炉,淬火油池一侧设有沥油输送装置和热校直机,淬火炉出料端设有把板簧从淬火炉搬运至热校直机的机器人一,沥油输送装置一端设有把板簧从热校直机搬运到全自动框架式摇摆升降淬火机然后在板簧淬火完成后搬运到沥油输送装置上的机器人二,沥油输送装置另一端设有把板簧从沥油输送装置搬运到回火炉上的机器人三,本发明占地面积小,便于油烟收集并净化处理,也大大提高了生产效率。采用机器人上下料,极大降低了劳

汽车板簧淬火工序辅助机器人.pdf

本发明提出了一种汽车板簧淬火工序辅助机器人,包括检测系统、控制系统和执行系统,检测系统包括激光传感器,控制系统包括工业PC机,执行系统包括底座组件,底座组件与机械臂组件活动连接,机械臂组件通过夹具旋转臂与机械夹具活动连接,夹具旋转臂下端设置有视觉传感器;机械夹具包括夹具固定架,夹具固定架上部设有齿轮系和旋转电机,旋转电机与齿轮系相连接,齿轮系与下部齿条相啮合,齿条下部设有导轨滑块机构,导轨滑块机构下部设有夹具臂,夹具臂下部设有夹具垫片。本发明节省企业用人成本,提高了生产效率,安全性高,提高了生产车间自动化

汽车板簧制造工艺及设备.pdf

2斗一27锻压技术1996年第3期汽车板簧制造工艺及设备山西太原铝材厂(0300l)岳峰0493;f山西省科学技术委员会罗上银4摘要介绍了汽车板簧卷耳和包耳的型式,井介绍了板簧的生产工艺和生产设备,着重介绍了全液压卷耳机的结构和技术参数。关键词一鼬{工艺设备全液压卷耳机刹一邕,锏礴钢板簧是汽车重要的专用零件它承受着件为了保证和加强板簧的正常]:作,及确保自重和载重,是在恶劣条件F工作的受力零汽车的安垒运行,往往在卷耳的外面通常采用件。由于它的工作条件不好,故它又是汽车上加强机构,这一机构称之为包耳。其包耳