一种氮气回收系统及其回收方法.pdf

Th****84

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种氮气回收系统及其回收方法.pdf

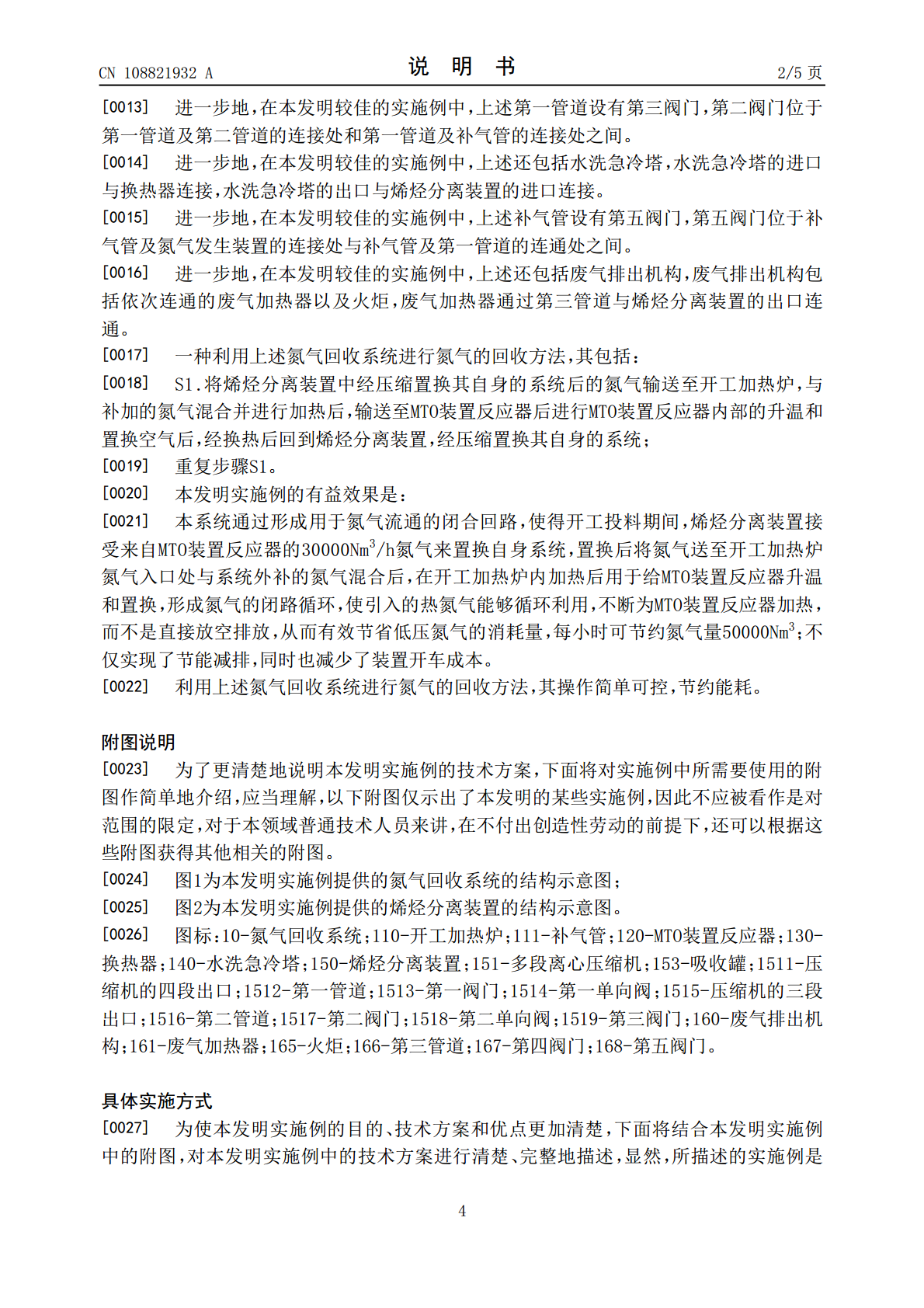

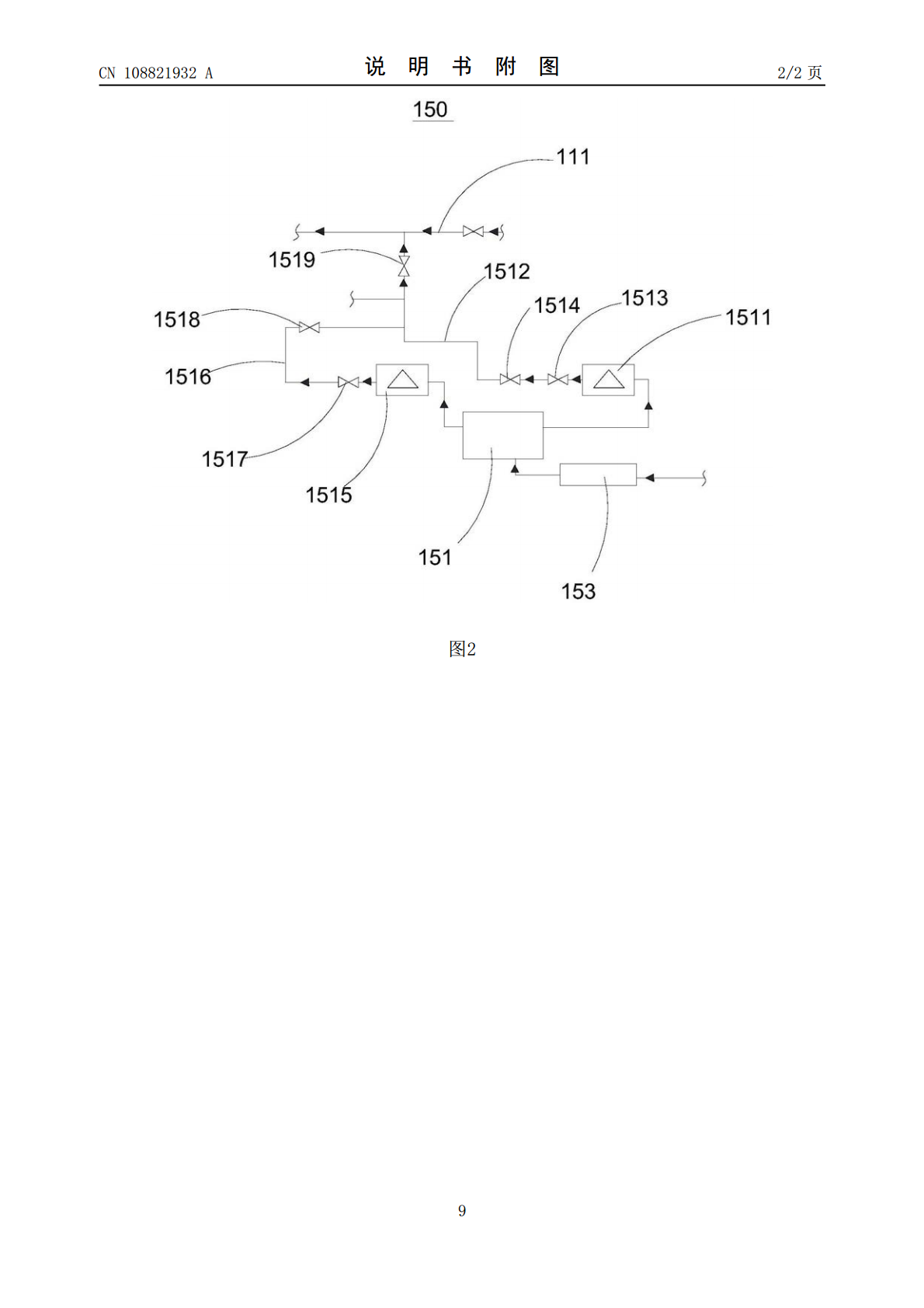

本发明涉及一种氮气回收系统及其回收方法,涉及化工制造领域。该氮气回收系统,适用于甲醇合成烯烃的反应系统中,其包括MTO装置反应器、换热器、烯烃分离装置以及开工加热炉,MTO装置反应器、换热器、烯烃分离装置以及开工加热炉依次连接形成用于氮气流通的闭合回路,开工加热炉通过补气管连通有氮气发生装置用于向开工加热炉补加氮气。氮气回收系统及其回收方法,能够降低氮气用量,节约能耗,减少氮气排放量,保护环境,同时该方法操作简单可控,节约能耗。

一种氮气制备回收系统及其控制方法.pdf

本申请公开了一种氮气制备回收系统及其控制方法。本申请在氮气储存器出气管道设有第一压力检测仪,以检测氮气储存器出气管道中的氮气压力;压缩空气储存器的出气口设有负荷控制阀,以调节压缩空气储存器的出气流量;所述系统设有分别与第一压力检测仪和负荷控制阀连接的负荷控制器,可根据第一压力检测仪检测到的氮气压力调节负荷控制阀的开度,从而当氮气生产过量,即第一压力检测仪检测到的氮气压力偏大时,通过负荷控制器减小负荷控制阀的开度(即减少进入氮气制备器中的压缩空气的量),来减少氮气生产量,避免了能源的浪费,减少了系统运行费用

一种高温氮气回收系统及其控制方法.pdf

本发明提供了一种高温氮气回收系统及其控制方法,属于氮气回收设备技术领域。它解决了现有的氮气回收设备不具有余热回收功能的问题。本发明一种高温氮气回收系统包括气化组件、回收器、过滤恒压组件以及铸造炉。其中,通过高温氮气回收系统的工作原理,实现了该高温氮气回收系统对氮气的重复循环使用,并实现该氮气余热的回收利用,从而降低该高温氮气回收系统在使用过程中的能源消耗,其次,过滤恒压组件的内部始终处于恒压状态,以保证该氮气始终维持在气体状态,从而保证氮气在过滤过程中的稳定性。

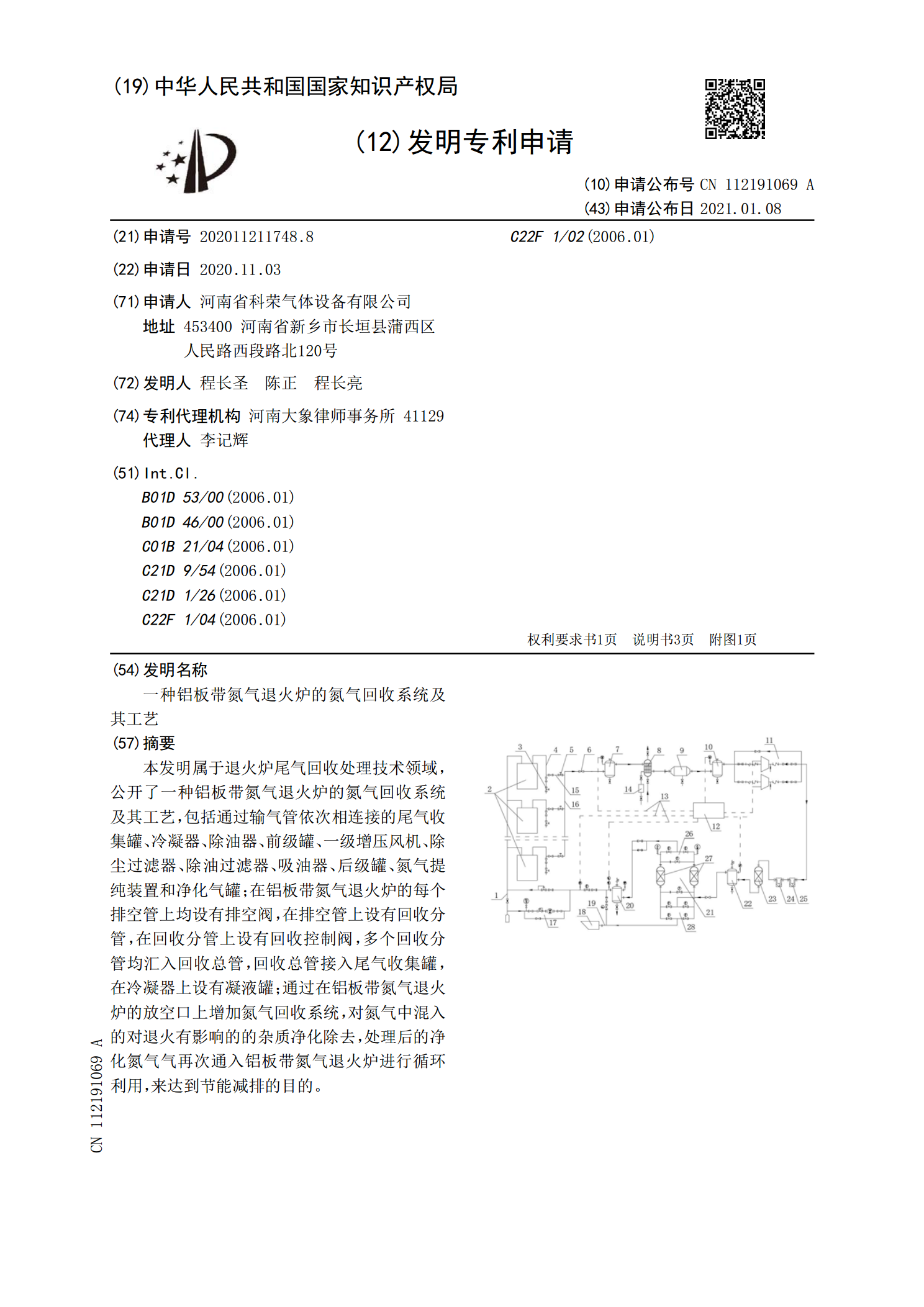

一种铝板带氮气退火炉的氮气回收系统及其工艺.pdf

本发明属于退火炉尾气回收处理技术领域,公开了一种铝板带氮气退火炉的氮气回收系统及其工艺,包括通过输气管依次相连接的尾气收集罐、冷凝器、除油器、前级罐、一级增压风机、除尘过滤器、除油过滤器、吸油器、后级罐、氮气提纯装置和净化气罐;在铝板带氮气退火炉的每个排空管上均设有排空阀,在排空管上设有回收分管,在回收分管上设有回收控制阀,多个回收分管均汇入回收总管,回收总管接入尾气收集罐,在冷凝器上设有凝液罐;通过在铝板带氮气退火炉的放空口上增加氮气回收系统,对氮气中混入的对退火有影响的的杂质净化除去,处理后的净化氮气

一种集成高纯氮气和氩气的回收系统和回收方法.pdf

本发明公开了一种集成高纯氮和氩气的回收系统及其回收方法,该回收系统包括氩气压缩机、除一氧化碳器、除氧器、氩气预冷纯化系统、空气压缩机、空气预冷纯化系统、换热器、氩塔再沸器、精氩塔、氩塔冷凝蒸发器、辅助冷凝蒸发器、氮塔和氮塔冷凝蒸发器。基于本发明回收系统的回收方法,采用富氧气体作为辅助冷凝蒸发器的冷源,既能保证温差,又能使辅助冷凝蒸发器的体积不会太小,利于设计制造;且利用辅助冷凝蒸发器的连接作用,可降低外界加入的液氩量,降低设备的运营成本;以及利用回收现场会有液氩提供的便利,用液氩提供冷量,可提高了氩气的回