一种中频感应电炉用干振料及其制备方法和使用方法.pdf

是秋****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种中频感应电炉用干振料及其制备方法和使用方法.pdf

本发明公开了一种中频感应电炉用干振料,以质量分数计,由下列组分的原料制成:天然石英25%‑45%,电熔石英15%‑25%,150‑50目的细颗粒10%‑30%,50‑150目的细粉10%‑30%,纳米碳化硅5%‑10%,石墨烯5%‑10%;其中,所述细颗粒由刚玉和97%的电熔镁砂所组成,细粉由α‑氧化铝粉、白刚玉和99%的高纯海水镁砂组成。本发明通过纳米碳化硅和石墨烯极高的耐火度,可以有效隔离及抑制炉料(铁水)中的碳对炉衬中SiO

一种中频感应电炉用炉衬材料及其制备方法.pdf

本发明提供一种中频感应电炉用炉衬材料及其制备方法,涉及电炉炉衬材料技术领域。本发明中频感应电炉用炉衬材料由以下原料制成:纳米二氧化硅、氧化锆微粉、镁铝尖晶石颗粒、刚玉细粉、微片石墨、稀土氧化物、固体水玻璃、结合剂、分散剂。本发明中频感应电炉用炉衬材料具有良好的致密性,炉衬气孔率小,体积密度大,均匀性高,烧结性好和耐激冷激热性好,有效防止温度的骤变炉衬开裂,减少裂纹修补,从延长使用寿命。

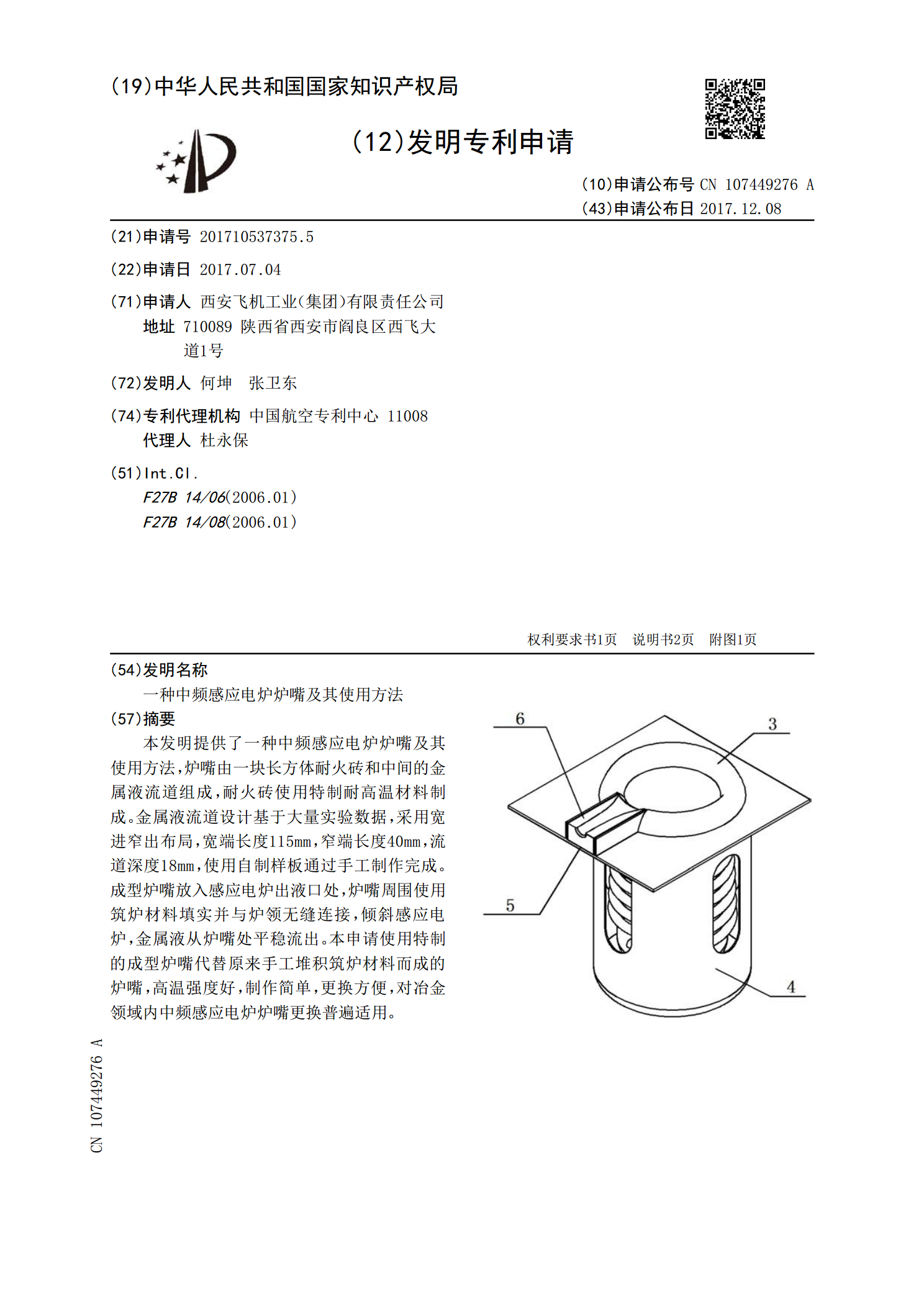

一种中频感应电炉炉嘴及其使用方法.pdf

本发明提供了一种中频感应电炉炉嘴及其使用方法,炉嘴由一块长方体耐火砖和中间的金属液流道组成,耐火砖使用特制耐高温材料制成。金属液流道设计基于大量实验数据,采用宽进窄出布局,宽端长度115mm,窄端长度40mm,流道深度18mm,使用自制样板通过手工制作完成。成型炉嘴放入感应电炉出液口处,炉嘴周围使用筑炉材料填实并与炉领无缝连接,倾斜感应电炉,金属液从炉嘴处平稳流出。本申请使用特制的成型炉嘴代替原来手工堆积筑炉材料而成的炉嘴,高温强度好,制作简单,更换方便,对冶金领域内中频感应电炉炉嘴更换普遍适用。

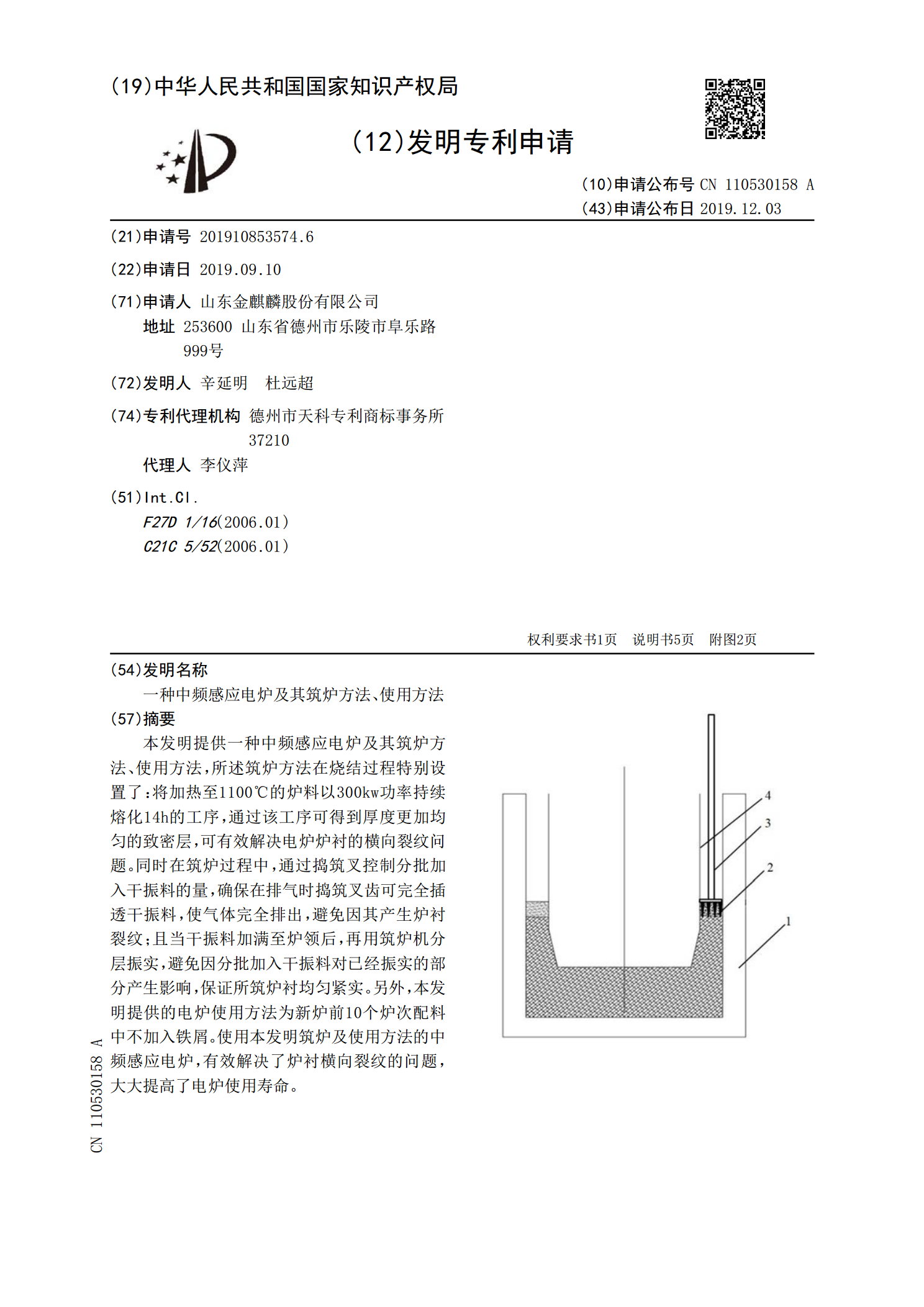

一种中频感应电炉及其筑炉方法、使用方法.pdf

本发明提供一种中频感应电炉及其筑炉方法、使用方法,所述筑炉方法在烧结过程特别设置了:将加热至1100℃的炉料以300kw功率持续熔化14h的工序,通过该工序可得到厚度更加均匀的致密层,可有效解决电炉炉衬的横向裂纹问题。同时在筑炉过程中,通过捣筑叉控制分批加入干振料的量,确保在排气时捣筑叉齿可完全插透干振料,使气体完全排出,避免因其产生炉衬裂纹;且当干振料加满至炉领后,再用筑炉机分层振实,避免因分批加入干振料对已经振实的部分产生影响,保证所筑炉衬均匀紧实。另外,本发明提供的电炉使用方法为新炉前10个炉次配料

一种中频感应电炉用自修复炉衬材料及其制备方法.pdf

一种中频感应电炉用自修复炉衬材料,包括以重量计的以下原料:15~25份的5~3mm镁砂颗粒、10~35份的3~1mm镁砂颗粒、10~30份的1~0.09mm镁砂颗粒、5~25份的200目镁砂粉、5~30份的α-氧化铝微粉混合,0.5~3份的外加剂;制备时,将镁砂颗粒,镁砂粉、α-氧化铝微粉和外加剂按照比例搅拌10-30min,混合均匀,得中频感应电炉用自修复炉衬材料。本发明提供的自修复炉衬材料具有防止开裂、可自动修复已有裂纹等特点,不仅提高炉衬材料的使用寿命,而且可降低劳动强度,提高生产效率、降低综合生产