降低高钛微合金化高强钢中TiN夹杂含量的冶炼工艺.pdf

是你****辉呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

降低高钛微合金化高强钢中TiN夹杂含量的冶炼工艺.pdf

本发明涉及降低高钛微合金化高强钢中TiN夹杂含量的冶炼工艺,铁水预脱硫工序,要求工序结束铁水S含量控制在0.010wt%以下;转炉工序要求出钢对钢水进行脱氧,钢水酸溶铝Als控制在0.0050‑0.0150wt%;LF精炼工序首先进行造渣脱硫,10分钟内将S降低至钢种要求的S含量以下,处理周期控制在25‑30分钟;RH精炼工序,钢水循环1.5分钟内真空度达到1mbar以下,3分钟内完成成分调整;连铸工序的中包钢水过热度控制在13‑23℃,钢坯拉速1.10‑1.20m/min;过程采用动态轻压下。本发明可

降低齿轮钢20CrMnTi中TiN夹杂的冶炼工艺.pdf

本发明公开了一种降低齿轮钢20CrMnTi中TiN夹杂的冶炼工艺,其包括转炉冶炼、LF精炼、RH精炼和浇铸工序,所述转炉冶炼工序:控制冶炼过程的铁水温度≥1250℃,控制铁水磷含量≤0.140%,控制铁水硫含量≤0.040%,控制铁水比,控制废钢加入量;控制终点成分,增加渣层厚度;转炉吹炼过程中添加2吨铁矿石,控制终点氮含量;控制铁水、废钢及各种添加辅料中钛含量;出钢前10分钟开始吹氩气,保证出钢前底吹时间控制在3~5分钟,出钢过程底吹流量控制在0.15~0.25Nm

一种高钛含量高强度低合金汽车结构钢及其冶炼工艺.pdf

本发明属于炼钢技术领域,具体公开了一种高钛含量高强度低合金汽车结构钢及其冶炼工艺。所述汽车结构钢包括如下重量百分比的化学成分:C0.05~0.10%,Si≤0.20%,Mn1.20~1.80%,P≤0.020%,S≤0.010%,Als0.015~0.065%,Nb0.030~0.080%,Ti0.090~0.150%,Cr0.10~0.60%,其余为Fe和不可避免的杂质;其冶炼工艺包括如下步骤:转炉冶炼→LF精炼→RH精炼→板坯连铸→钢坯热送。采用本发明生产高钛含量高强度低合金汽车结构钢能使

降低轧辊用钢中夹杂物含量的冶炼方法.pdf

本发明公开了一种降低轧辊用钢中夹杂物含量的冶炼方法,其包括电弧炉冶炼、LF精炼和VD精炼工序,所述电弧炉冶炼工序:出钢过程向钢包中加入Al0.2~0.8千克/吨钢、硅铝钡钙1.0~2.0千克/吨钢;出钢全程吹氩,氩气压力0.6~0.7Mpa。本方法主要从脱氧、吹氩制度、造渣制度、抽真空及真空碳脱氧和变质五个方面进行重点控制,能有效降低合金钢轧辊夹杂物含量,提高合金钢轧辊钢液的洁净度,改善合金钢轧辊性能,保证轧辊内在质量符合用户要求、保证使用效果,满足轧钢企业提升轧材质量、降低成本、高效生产的要求。

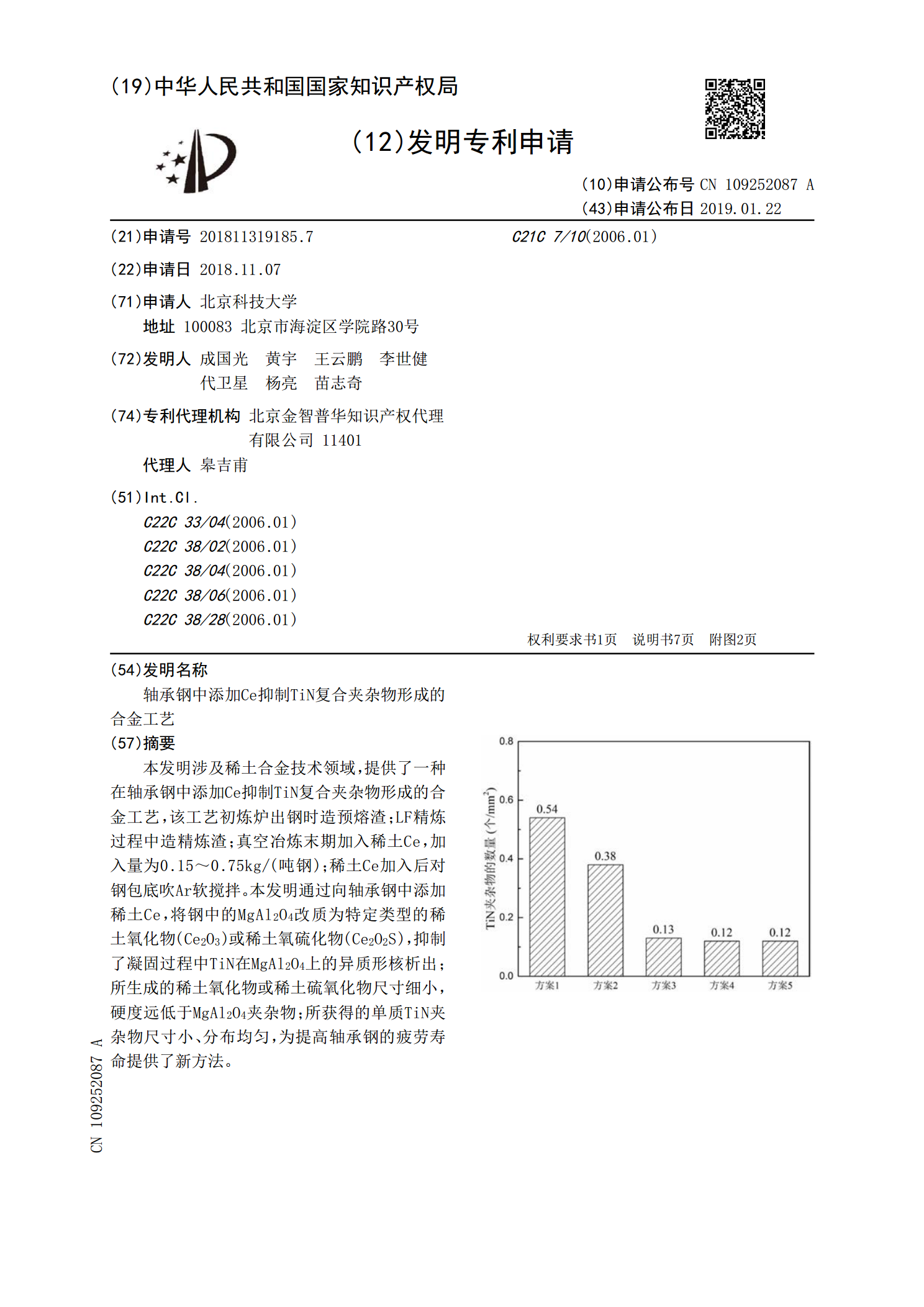

轴承钢中添加Ce抑制TiN复合夹杂物形成的合金工艺.pdf

本发明涉及稀土合金技术领域,提供了一种在轴承钢中添加Ce抑制TiN复合夹杂物形成的合金工艺,该工艺初炼炉出钢时造预熔渣;LF精炼过程中造精炼渣;真空冶炼末期加入稀土Ce,加入量为0.15~0.75kg/(吨钢);稀土Ce加入后对钢包底吹Ar软搅拌。本发明通过向轴承钢中添加稀土Ce,将钢中的MgAl