一种φ800~1000mm单晶硅CZ炉热场石墨材料的制备方法.pdf

雨巷****碧易

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种φ800~1000mm单晶硅CZ炉热场石墨材料的制备方法.pdf

本发明属于热场石墨材料制备技术领域,提出了一种φ800~1000mm单晶硅CZ炉热场石墨材料的制备方法,包括以下步骤:以石油焦、沥青焦为原料A,以沥青中间相炭微球为原料B,以改性沥青为原料C;将原料A与原料B在常温下混合后送至混捏锅中加热搅拌,干混70~90min,温度140~180℃,得到干混后的物料D,加入熔融态的原料C,湿混180~300min,温度180~260℃得到糊料;将糊料冷却至室温,粉碎过30目筛,得到颗粒;颗粒经压型、焙烧、石墨化后制得φ800~1000mm单晶硅CZ炉热场石墨材料。本发

一种直拉单晶硅炉用石墨热场材料制备方法.pdf

本发明涉及石墨热场技术领域,更具体而言,涉及一种直拉单晶硅炉用石墨热场材料制备方法,骨料为针状石油焦;粉料为石墨烯、沥青焦、炭黑、碳纤维;粘结剂为改质中温煤沥青;浸渍剂为浸渍沥青,中原料选择合理,制备工艺科学;所制备的直拉单晶硅炉用石墨热场材料结构均匀细腻,体积密度高;石墨理化理指标优良;石墨热场材料的体积密度≥2.0g/cm

一种石墨加热炉内石墨热场表面制备SiC涂层的方法.pdf

本发明公开了一种石墨加热炉内石墨热场表面制备SiC涂层的方法,包括(1)将炉内气压抽至1~10

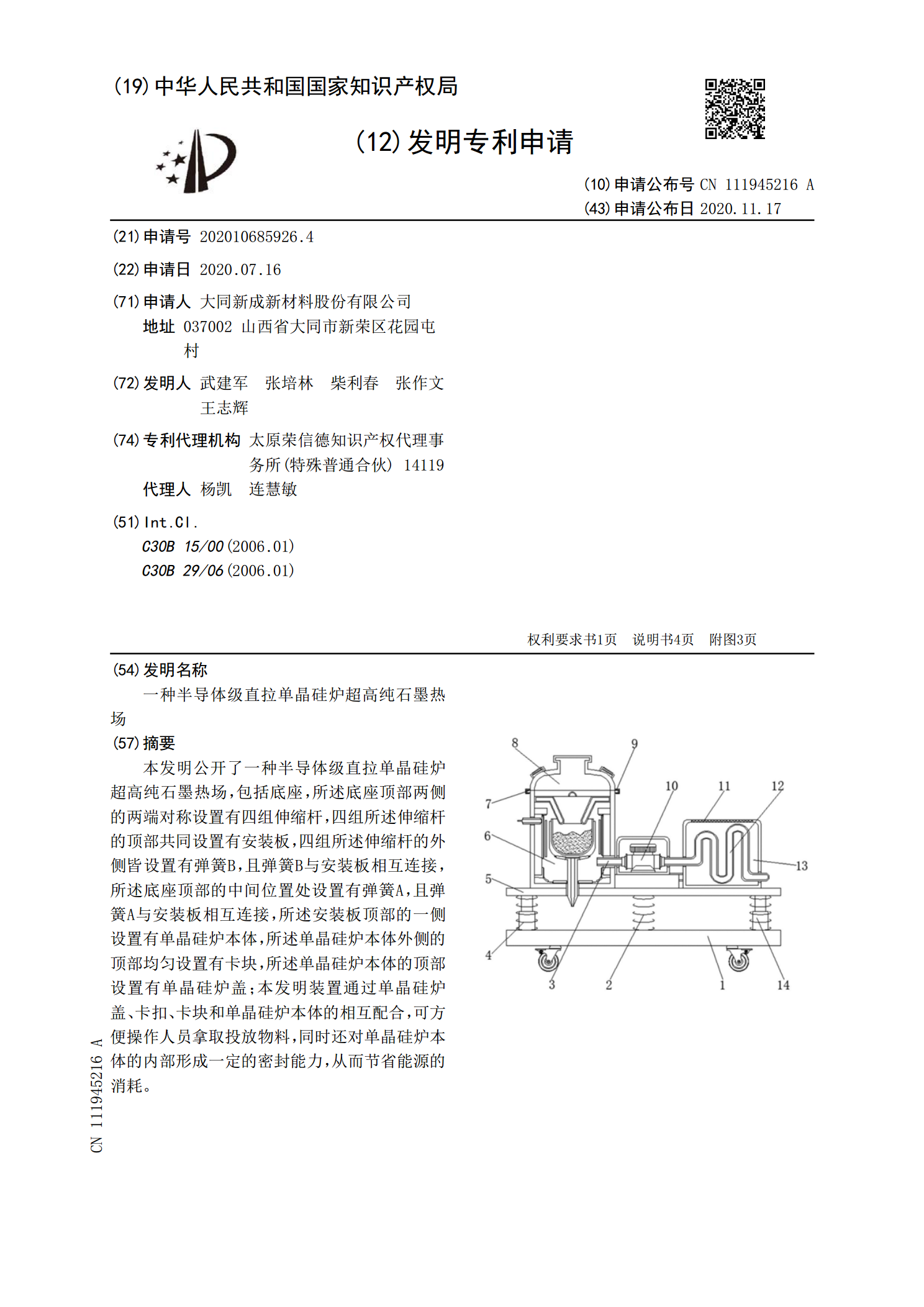

一种半导体级直拉单晶硅炉超高纯石墨热场.pdf

本发明公开了一种半导体级直拉单晶硅炉超高纯石墨热场,包括底座,所述底座顶部两侧的两端对称设置有四组伸缩杆,四组所述伸缩杆的顶部共同设置有安装板,四组所述伸缩杆的外侧皆设置有弹簧B,且弹簧B与安装板相互连接,所述底座顶部的中间位置处设置有弹簧A,且弹簧A与安装板相互连接,所述安装板顶部的一侧设置有单晶硅炉本体,所述单晶硅炉本体外侧的顶部均匀设置有卡块,所述单晶硅炉本体的顶部设置有单晶硅炉盖;本发明装置通过单晶硅炉盖、卡扣、卡块和单晶硅炉本体的相互配合,可方便操作人员拿取投放物料,同时还对单晶硅炉本体的内部形

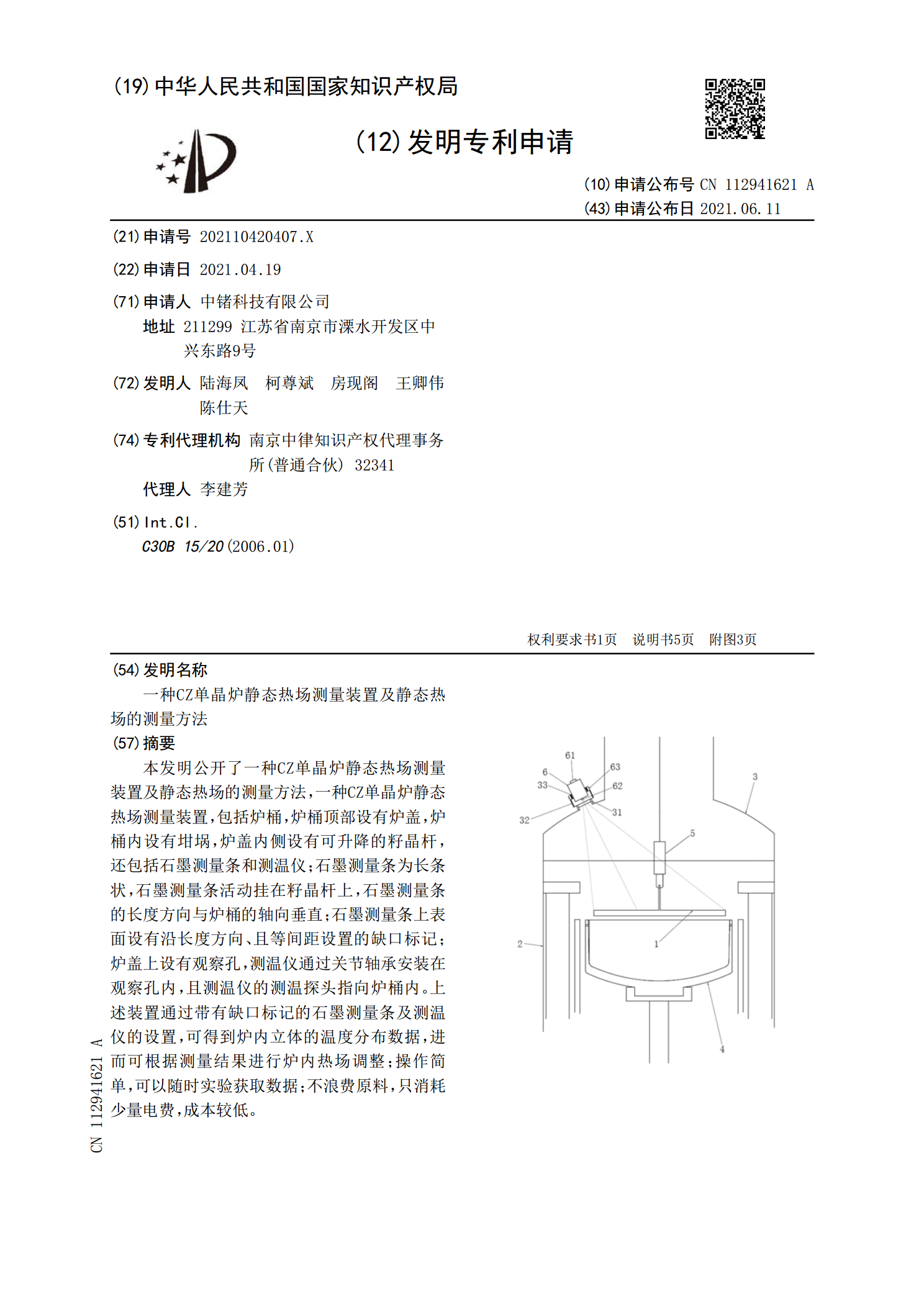

一种CZ单晶炉静态热场测量装置及静态热场的测量方法.pdf

本发明公开了一种CZ单晶炉静态热场测量装置及静态热场的测量方法,一种CZ单晶炉静态热场测量装置,包括炉桶,炉桶顶部设有炉盖,炉桶内设有坩埚,炉盖内侧设有可升降的籽晶杆,还包括石墨测量条和测温仪;石墨测量条为长条状,石墨测量条活动挂在籽晶杆上,石墨测量条的长度方向与炉桶的轴向垂直;石墨测量条上表面设有沿长度方向、且等间距设置的缺口标记;炉盖上设有观察孔,测温仪通过关节轴承安装在观察孔内,且测温仪的测温探头指向炉桶内。上述装置通过带有缺口标记的石墨测量条及测温仪的设置,可得到炉内立体的温度分布数据,进而可根据