低温沸腾氯化炉反应段结构.pdf

书生****35

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

低温沸腾氯化炉反应段结构.pdf

本发明公开的是化工冶金技术领域的一种低温沸腾氯化炉反应段结构,所述反应段的底部设有气体分布器,反应段的壁面上设有气幕分布器,所述气体分布器上均布有多个竖直向上的吹气孔,所述气幕分布器上均布有多个与反应段连通的气幕孔。本发明的有益效果是:利用设置在炉底的气体分布器喷出N

低温沸腾氯化炉和可控温的低温沸腾氯化方法.pdf

本发明公开了一种低温沸腾氯化炉和可控温的低温沸腾氯化方法。本发明是在低温沸腾氯化炉中对含有TiC的碳化渣进行氯化得到四氯化钛的过程中,通过向所述低温沸腾氯化炉的反应段内的底部通入液态TiCl4,以将所述低温沸腾氯化炉的反应段的温度控制在预定温度范围内。本发明的设备和方法能够有效地将低温沸腾炉的反应段内的温度控制在恰当范围内,同时减少N2的用量。

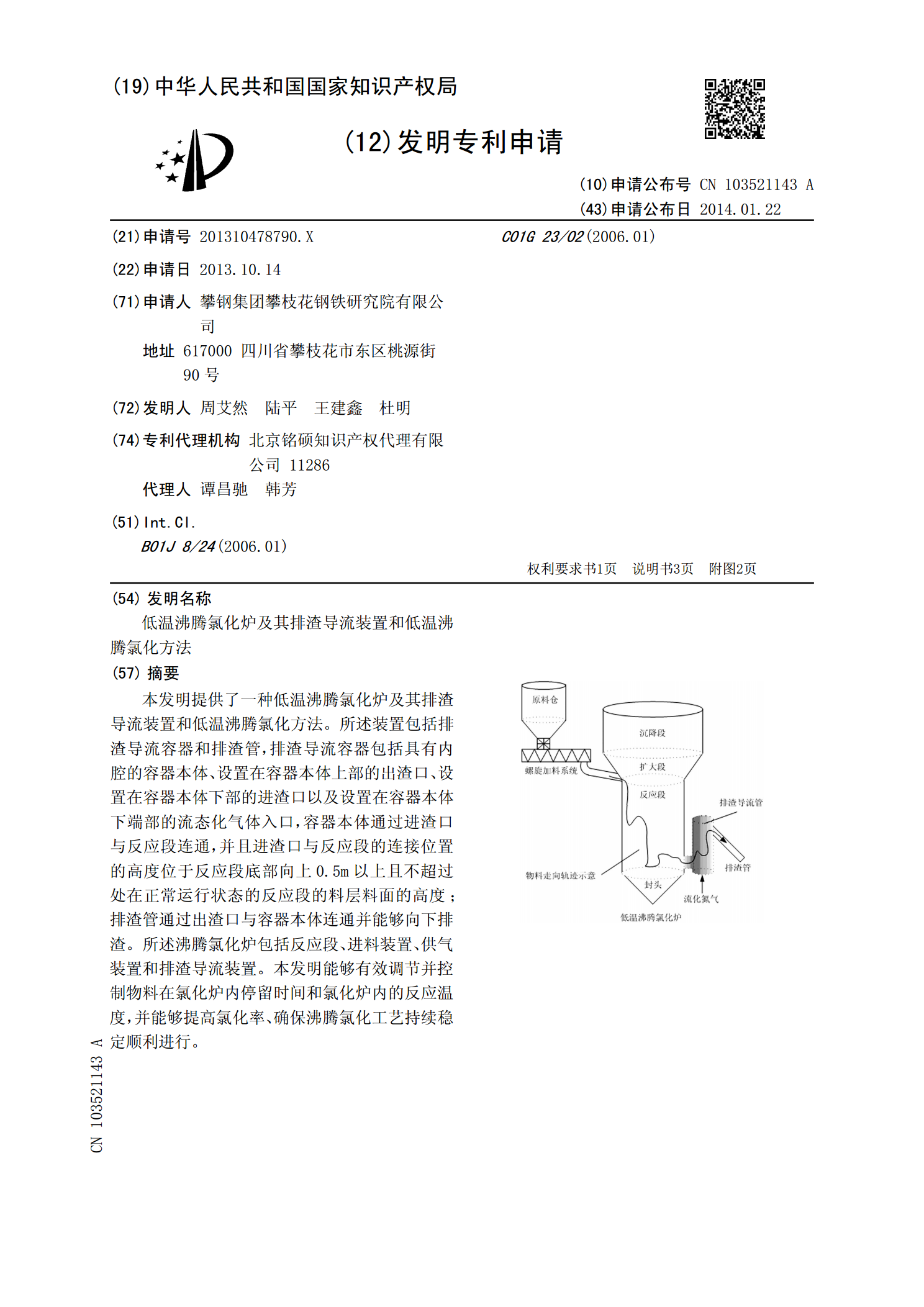

低温沸腾氯化炉及其排渣导流装置和低温沸腾氯化方法.pdf

本发明提供了一种低温沸腾氯化炉及其排渣导流装置和低温沸腾氯化方法。所述装置包括排渣导流容器和排渣管,排渣导流容器包括具有内腔的容器本体、设置在容器本体上部的出渣口、设置在容器本体下部的进渣口以及设置在容器本体下端部的流态化气体入口,容器本体通过进渣口与反应段连通,并且进渣口与反应段的连接位置的高度位于反应段底部向上0.5m以上且不超过处在正常运行状态的反应段的料层料面的高度;排渣管通过出渣口与容器本体连通并能够向下排渣。所述沸腾氯化炉包括反应段、进料装置、供气装置和排渣导流装置。本发明能够有效调节并控制物

低温沸腾氯化炉快速起炉方法.pdf

低温沸腾氯化炉快速起炉方法包括如下步骤:a、当氯化炉内碳化渣的温度达到200~450℃时,向氯化炉内添加钛屑、铝粒或者钛屑与铝粒的混合物,氯化炉内碳化渣按重量计100份,则对应添加的钛屑、铝粒或者钛屑与铝粒的混合物按重量计为2~3份;b、通入常温氯气和常温非氧化性气体的混合气,与氯化炉内物料进行低温沸腾氯化反应,炉内物料温度上升至450~600℃,完成起炉。采用本发明公开的快速起炉方法碳化渣预热时间短、能耗低,能够有效缩短起炉时间,不但适用于一般情况下的快速起炉,而且适用于因故障导致炉内碳化渣温度降低后的

多流化室低温沸腾氯化炉.pdf

本发明涉及沸腾氯化炉设备领域,尤其是一种多流化室低温沸腾氯化炉。本发明所要解决的技术问题是提供一种可以实现加料连续且排渣稳定,同时延长物料停留时间,从而提高生产效率的多流化室低温沸腾氯化炉。多流化室低温沸腾氯化炉,包括氯化炉主体,所述氯化炉主体设置有加料口、气体分布板、风室、进气口、排渣口和气体出口,所述氯化炉主体内设置有至少两块竖直挡板,所述竖直挡板将氯化炉内的空间分隔为至少三个彼此连通的流化反应室。本发明实现了加料连续且排渣稳定。本发明对现有设备的改动较小,但却可以较大程度的提高物料的反应效率,本发明