一种风力发电机组毂铸件的制造工艺.pdf

篷璐****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种风力发电机组毂铸件的制造工艺.pdf

本发明涉及铸造工艺领域,具体地说,是一种风力发电机组毂铸件的制造工艺。主要包括原材料选用,采取中国生铁,碳素废钢,球化剂采用52%龙钇钇基重稀土球化剂DY‑7B和48%埃肯5800低硅轻稀土的混合料,采用硅钡孕育剂,原材料选用后采取熔炼工艺、铸造工艺,熔炼工艺采用中频感应电炉,铸造工艺采用底注式浇注系统,浇注系统后采用补缩系统。采用了除了理化检验之外,还要对铸件进行磁粉探伤、超声波探伤无损检测,将铸件尺寸公差达到CT12级,超声波探伤达到2级,磁粉探伤达到2‑3级。

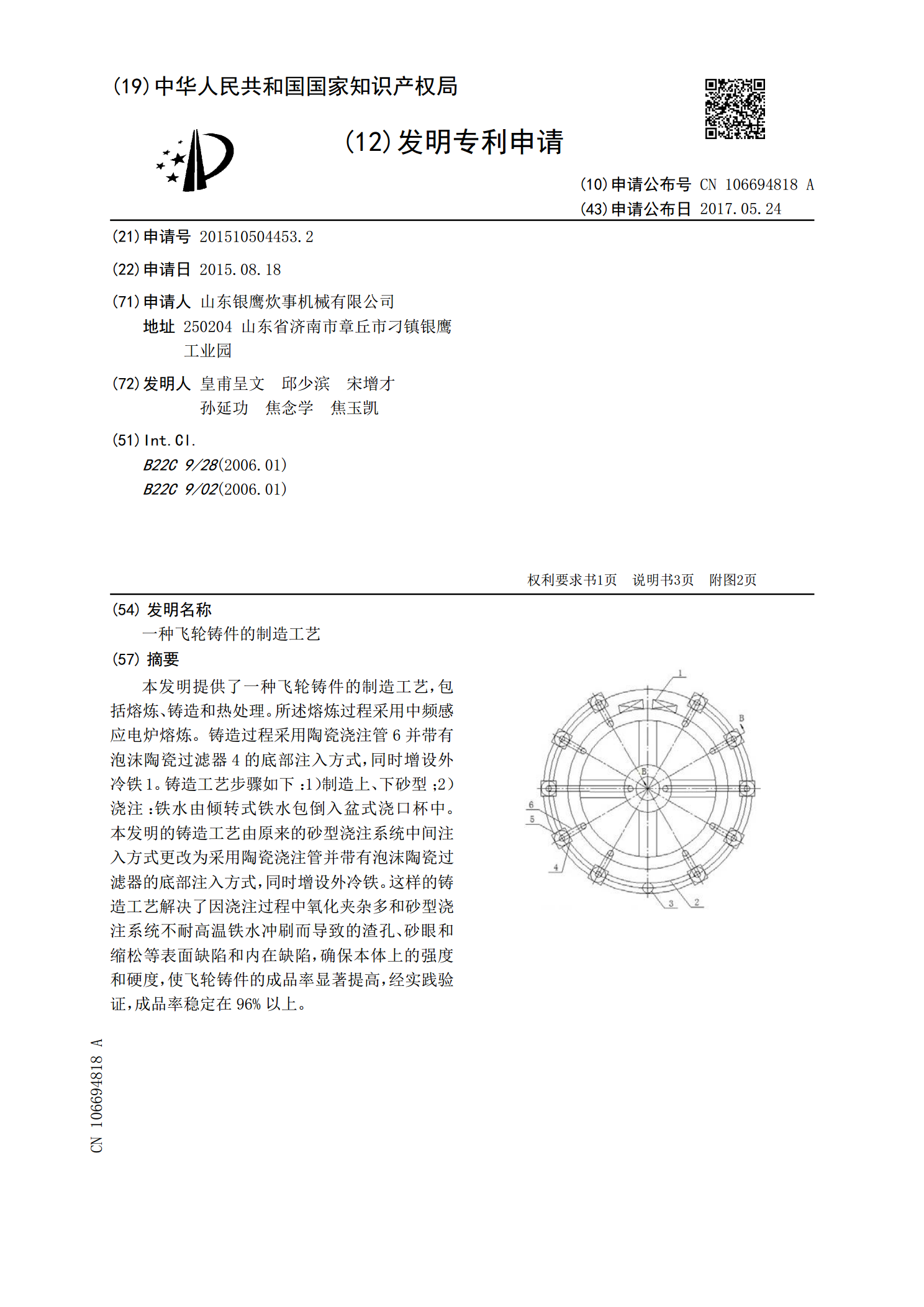

一种飞轮铸件的制造工艺.pdf

本发明提供了一种飞轮铸件的制造工艺,包括熔炼、铸造和热处理。所述熔炼过程采用中频感应电炉熔炼。铸造过程采用陶瓷浇注管6并带有泡沫陶瓷过滤器4的底部注入方式,同时增设外冷铁1。铸造工艺步骤如下:1)制造上、下砂型;2)浇注:铁水由倾转式铁水包倒入盆式浇口杯中。本发明的铸造工艺由原来的砂型浇注系统中间注入方式更改为采用陶瓷浇注管并带有泡沫陶瓷过滤器的底部注入方式,同时增设外冷铁。这样的铸造工艺解决了因浇注过程中氧化夹杂多和砂型浇注系统不耐高温铁水冲刷而导致的渣孔、砂眼和缩松等表面缺陷和内在缺陷,确保本体上的强

一种铸造汽车制动毂铸件用灰铸铁的熔炼工艺.pdf

一种铸造汽车制动毂铸件用灰铸铁的熔炼工艺,采用70%‑80%废钢与20%‑30%灰铸铁回炉料作原料,选择配料为1.0‑1.3%碳化硅、2.0‑2.3%增碳剂,含量为65%的锰铁0.6‑0.8%、含量为60%的铬铁0.35‑0.45%、含量为30%的硫铁0.1‑0.2%,升温至摄氏1400‑1450度保温,加入称量好的锰铁、铬铁、硫铁,升温至摄氏1450‑1480度,铁水出炉时将0.5%的细粒钡硅铁随流加入铁水中,进行随流孕育,孕育剂采用粒度0.5mm的Si‑S孕育剂,用量0.10‑0.15%,浇注温度为摄

铝合金铸件制造工艺.pdf

本发明提供一种工作效率高、产品合格率高、铸件机械性能好的铝合金铸件制造工艺,其特征在于包括如下步骤:熔化、保温、浇铸、修整、热处理、喷砂。将干燥的氮气通过碳棒吹入铝合金液中,氮气直接进入铝合金液中,可以更好地带走铝合金液的气体,去除铝合金液中的气体杂质,降低了制造出的铸件出现气孔的可能性;保温炉能够控制合金液的温度保持稳定,进而使合金液的浇铸温度保持稳定,避免了因浇铸温度过高或过低而导致制作出的铸件出现气孔、缩孔、浇不足或外形轮廓不清等缺陷,提高了产品的合格率。

一种风力发电机组轴承座铸件的加工装置.pdf

本发明公开了一种风力发电机组轴承座铸件的加工装置,包括加工箱、安装于加工箱内部的双面打磨机构以及控制双面打磨机构沿加工箱上下移动的伸缩件,双面打磨机构包括:联动转换组件,固定连接在伸缩件的移动端上,联动转换组件包括驱动端与从动端,驱动端与从动端之间通过连接件联动连接,双面夹持打磨组件,连接在联动转换组件的转动端上,双面夹持打磨组件的外侧壁与中心处分别对应的与驱动端与从动端相啮合连接,在单电机的控制下完成轴承座的夹紧与打磨,夹紧与打磨两个过程均是独立完成的且不会相互干扰,且在打磨过程中能够对轴承座球面的内外