一种铸造汽车制动毂铸件用灰铸铁的熔炼工艺.pdf

一吃****继勇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铸造汽车制动毂铸件用灰铸铁的熔炼工艺.pdf

一种铸造汽车制动毂铸件用灰铸铁的熔炼工艺,采用70%‑80%废钢与20%‑30%灰铸铁回炉料作原料,选择配料为1.0‑1.3%碳化硅、2.0‑2.3%增碳剂,含量为65%的锰铁0.6‑0.8%、含量为60%的铬铁0.35‑0.45%、含量为30%的硫铁0.1‑0.2%,升温至摄氏1400‑1450度保温,加入称量好的锰铁、铬铁、硫铁,升温至摄氏1450‑1480度,铁水出炉时将0.5%的细粒钡硅铁随流加入铁水中,进行随流孕育,孕育剂采用粒度0.5mm的Si‑S孕育剂,用量0.10‑0.15%,浇注温度为摄

一种灰铸铁铸件熔炼材料及其铸造铸件的方法.pdf

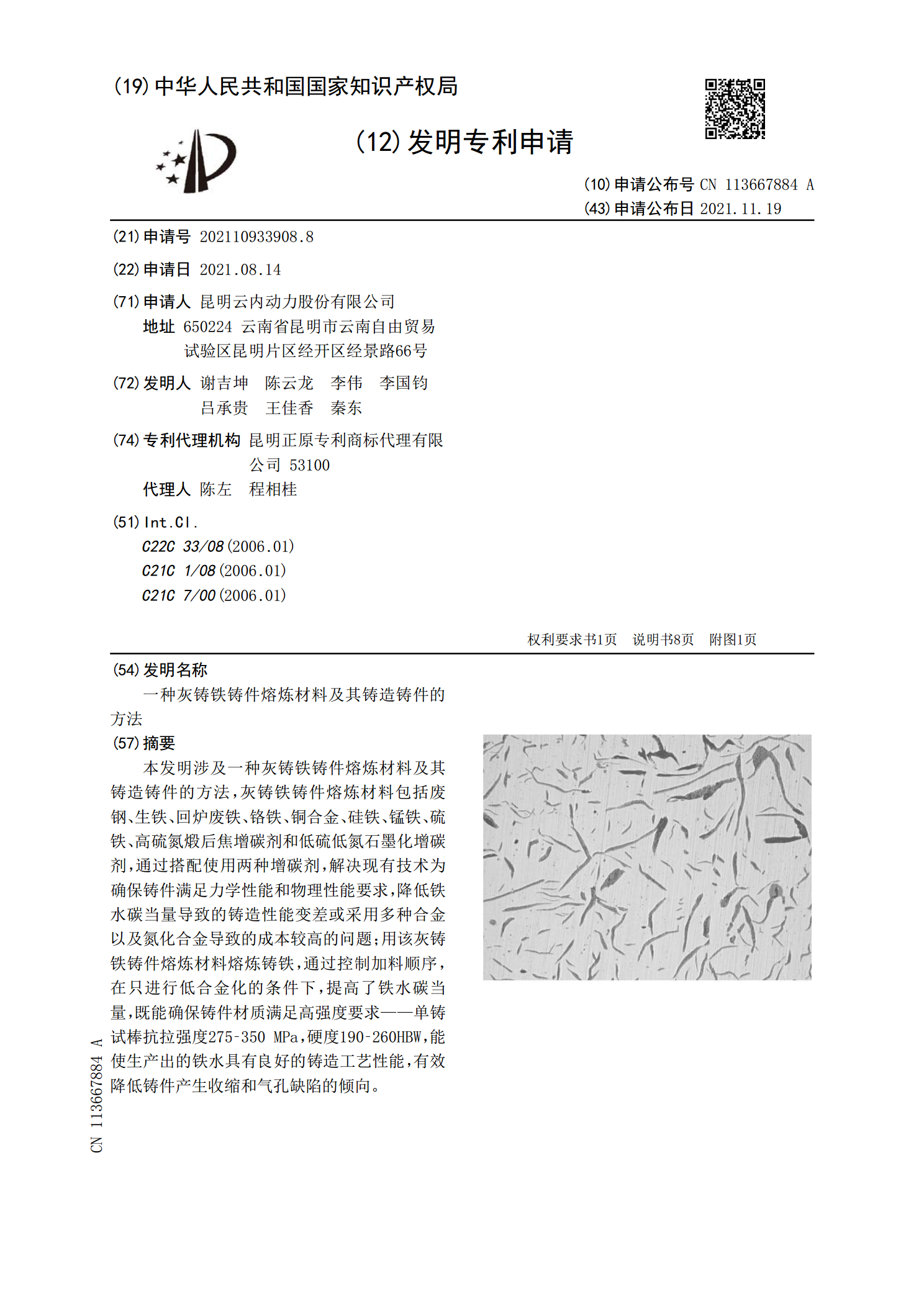

本发明涉及一种灰铸铁铸件熔炼材料及其铸造铸件的方法,灰铸铁铸件熔炼材料包括废钢、生铁、回炉废铁、铬铁、铜合金、硅铁、锰铁、硫铁、高硫氮煅后焦增碳剂和低硫低氮石墨化增碳剂,通过搭配使用两种增碳剂,解决现有技术为确保铸件满足力学性能和物理性能要求,降低铁水碳当量导致的铸造性能变差或采用多种合金以及氮化合金导致的成本较高的问题;用该灰铸铁铸件熔炼材料熔炼铸铁,通过控制加料顺序,在只进行低合金化的条件下,提高了铁水碳当量,既能确保铸件材质满足高强度要求——单铸试棒抗拉强度275‑350MPa,硬度190‑260

制动毂铸造工艺的改进.docx

制动毂铸造工艺的改进一、制动毂铸造工艺的介绍制动毂是车辆上一个非常重要的零件,一方面能够使车辆在行驶中减速停车,另一方面它还能起到车轮支撑的作用。制动毂的材质有很多种,包括钢、铝、铜等多种金属材料。其中,铸铝制动毂是比较常见的一种材质,因为它具有重量轻、强度高、成形性好等特点。而制动毂的铸造工艺对于制动效果和零件质量也有着很大的影响。因此,不断优化、改进制动毂的铸造工艺是非常重要的。二、制动毂铸造工艺的优化与改进1.材料选择制动毂的材质选择直接影响到零件的性能和使用寿命。铝制制动毂是一种比较常见的制动毂材

一种高强度灰铸铁缸盖铸件的熔炼浇注工艺.pdf

本发明涉及一种高强度灰铸铁缸盖铸件的熔炼浇注工艺;包括1、熔炼,向电炉中加入60%~65%废钢;待废钢基本熔清时,将1%碳化硅加入电炉中,加入35%~40%回炉铁,加热升温至全部加入料熔化;原材料熔清之后使用增碳剂、硅铁、锰铁、铬铁、钼铁、硫化铁、铜、锡调整铁水化学成分;2、进行扒渣、测温、出铁,出铁时将铬铁粉末随铁水导入中转包内;3、一次倒包孕育,扒渣后将铁水由中转包导入浇注包,同时加入硅锶孕育剂进行一次孕育;4、一次倒包孕育后的铁水进行扒渣、测温;5、浇注同时使用孕育剂进行二次随流孕育,浇注结束得到灰

电梯曳引机转子灰铸铁铸件的铸造工艺优化.docx

电梯曳引机转子灰铸铁铸件的铸造工艺优化Title:ProcessOptimizationforCastingofElevatorTractionMachineRotorGreyCastIronComponentsAbstract:Thecastingprocessforelevatortractionmachinerotorgreycastironcomponentsplaysacriticalroleinensuringtheoverallperformanceandreliabilityofeleva