一种适用于连铸坯热送热装的加热方法.pdf

是浩****32

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种适用于连铸坯热送热装的加热方法.pdf

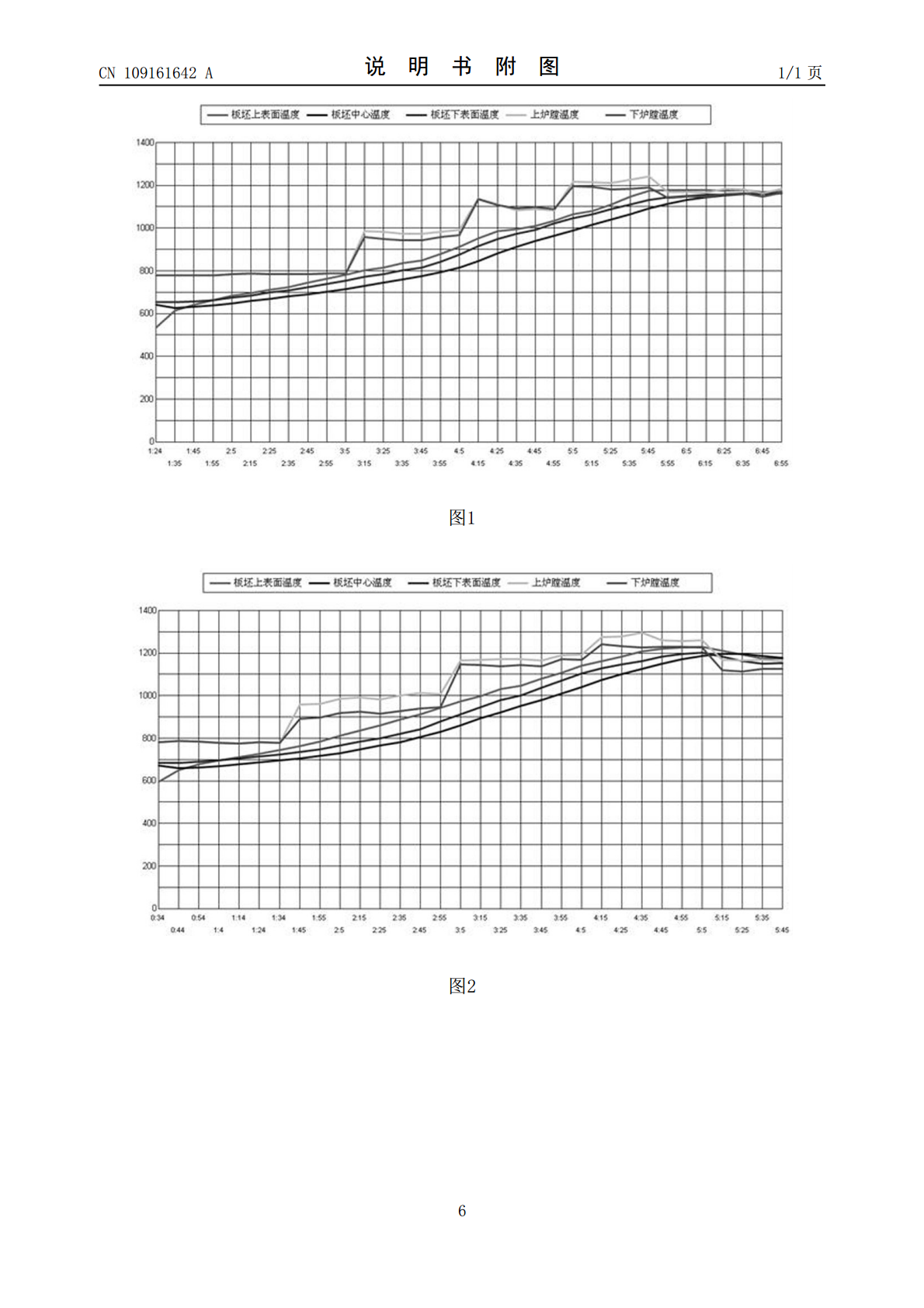

一种适用于连铸坯热送热装的加热方法,连铸坯厚度为180~300mm,热送热装时表面温度为500~800℃;采用步进梁式加热炉,控制预热段炉膛温度在

一种大方坯铸坯热送热装的工艺.pdf

本发明公开了一种大方坯铸坯热送热装的工艺,步骤一:在铸坯进入拉矫机前的辊道上需要加保温罩,出拉矫机至火切之间的辊道需要加保温罩进行保温;当铸坯装车前需要先确认厂房通风状况风状况,不得有对流风在热装区域出现;步骤二:然后进行初步质量监控,先结合过程设备运行监控及现场在线检验,对生产异常铸坯及时挑出,步骤三:快速收集铸坯,装车前铸坯表面温度在555‑625℃,采用一车一炉钢进行运输;步骤四:保温车运输,铸坯装车完毕后,即刻送至轧钢厂等待进加热炉,行车时间小于50min;到轧钢厂,及时卸车,装入加热炉,装入加热

连铸坯热装热送技术的应用.docx

连铸坯热装热送技术的应用连铸坯热装热送技术的应用摘要:连铸坯热装热送技术是一种新型的钢铁冶炼技术,该技术能够将连铸坯在连铸机上直接加热至高温送入轧机进行轧制,具有加工效率高、能源利用率高、产品质量稳定等优点。本文将对连铸坯热装热送技术的应用进行详细介绍与分析。第一章:引言钢铁工业是国民经济的重要基础产业,为满足市场对高品质钢材的需求,钢铁生产工艺在不断创新与发展。连铸坯热装热送技术是近年来钢铁冶炼领域的一项重要技术革新,具有广泛的应用前景。第二章:连铸坯热装热送技术的原理与特点2.1连铸坯热装热送技术的原

稳定连铸坯热送热装技术探索.pptx

稳定连铸坯热送热装技术探索添加章节标题连铸坯热送热装技术概述技术定义技术发展历程技术原理技术优势连铸坯热送热装技术应用场景钢铁行业应用水泥行业应用玻璃行业应用其他行业应用连铸坯热送热装技术实施要点设备配置与选型工艺流程优化生产组织与管理安全保障措施连铸坯热送热装技术实践案例分析案例一:某钢铁企业应用实践案例二:某水泥企业应用实践案例三:某玻璃企业应用实践案例四:其他企业应用实践连铸坯热送热装技术发展前景与挑战技术发展前景技术发展面临的挑战技术发展对策与建议技术推广价值评估结语技术总结技术展望感谢您的观看

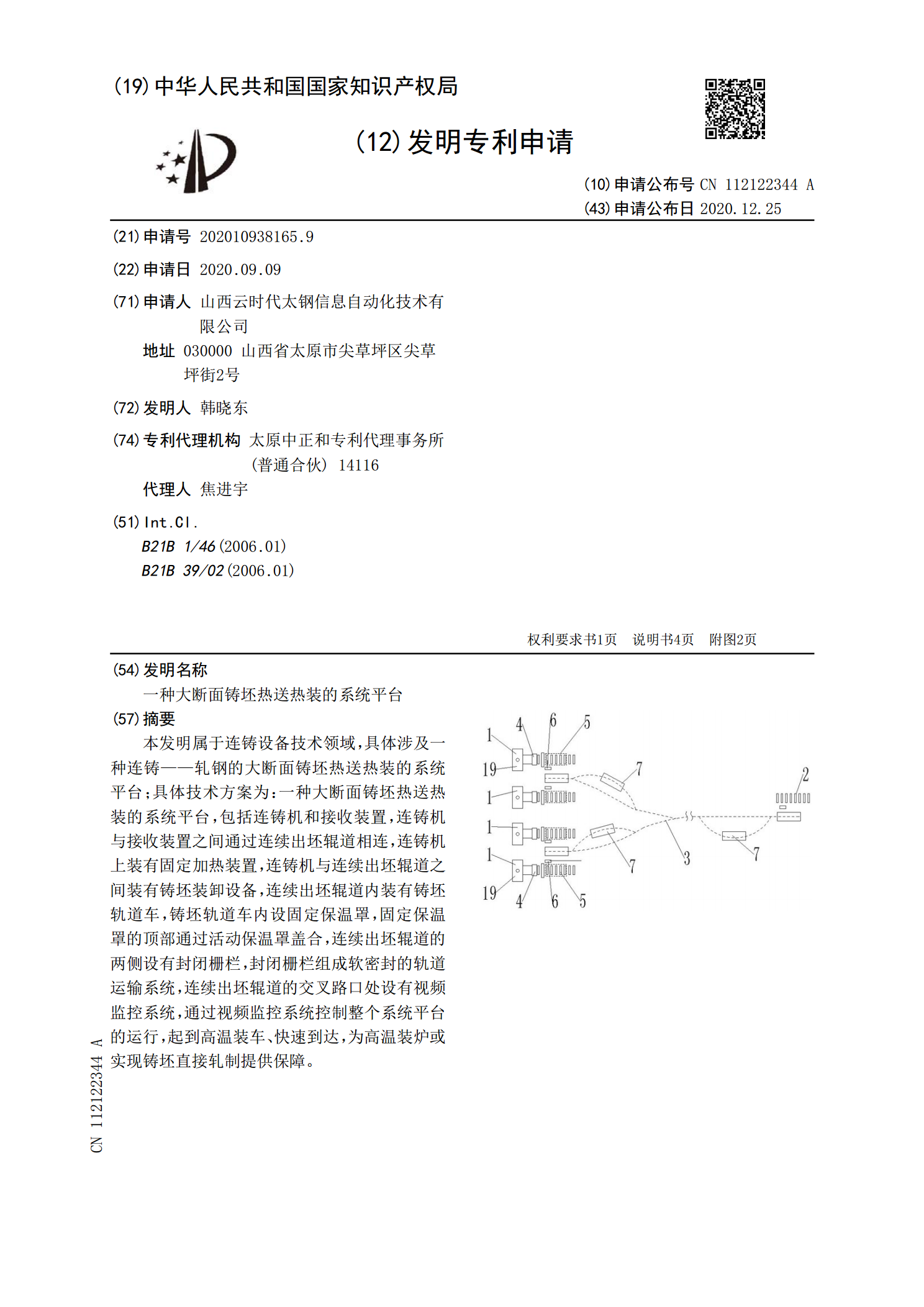

一种大断面铸坯热送热装的系统平台.pdf

本发明属于连铸设备技术领域,具体涉及一种连铸——轧钢的大断面铸坯热送热装的系统平台;具体技术方案为:一种大断面铸坯热送热装的系统平台,包括连铸机和接收装置,连铸机与接收装置之间通过连续出坯辊道相连,连铸机上装有固定加热装置,连铸机与连续出坯辊道之间装有铸坯装卸设备,连续出坯辊道内装有铸坯轨道车,铸坯轨道车内设固定保温罩,固定保温罩的顶部通过活动保温罩盖合,连续出坯辊道的两侧设有封闭栅栏,封闭栅栏组成软密封的轨道运输系统,连续出坯辊道的交叉路口处设有视频监控系统,通过视频监控系统控制整个系统平台的运行,起到