镍铁电炉炉顶加料无人化系统及控制方法.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

镍铁电炉炉顶加料无人化系统及控制方法.pdf

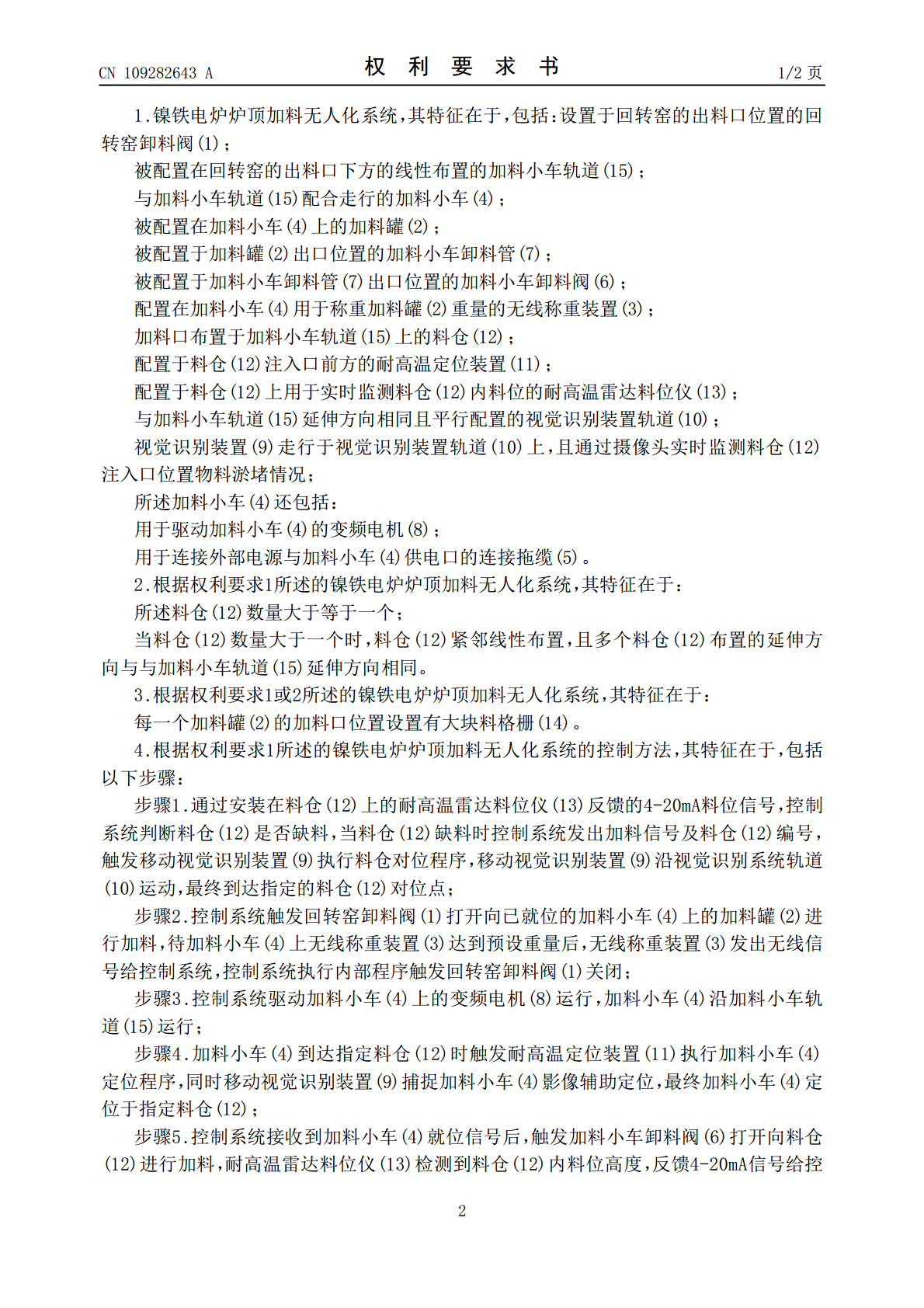

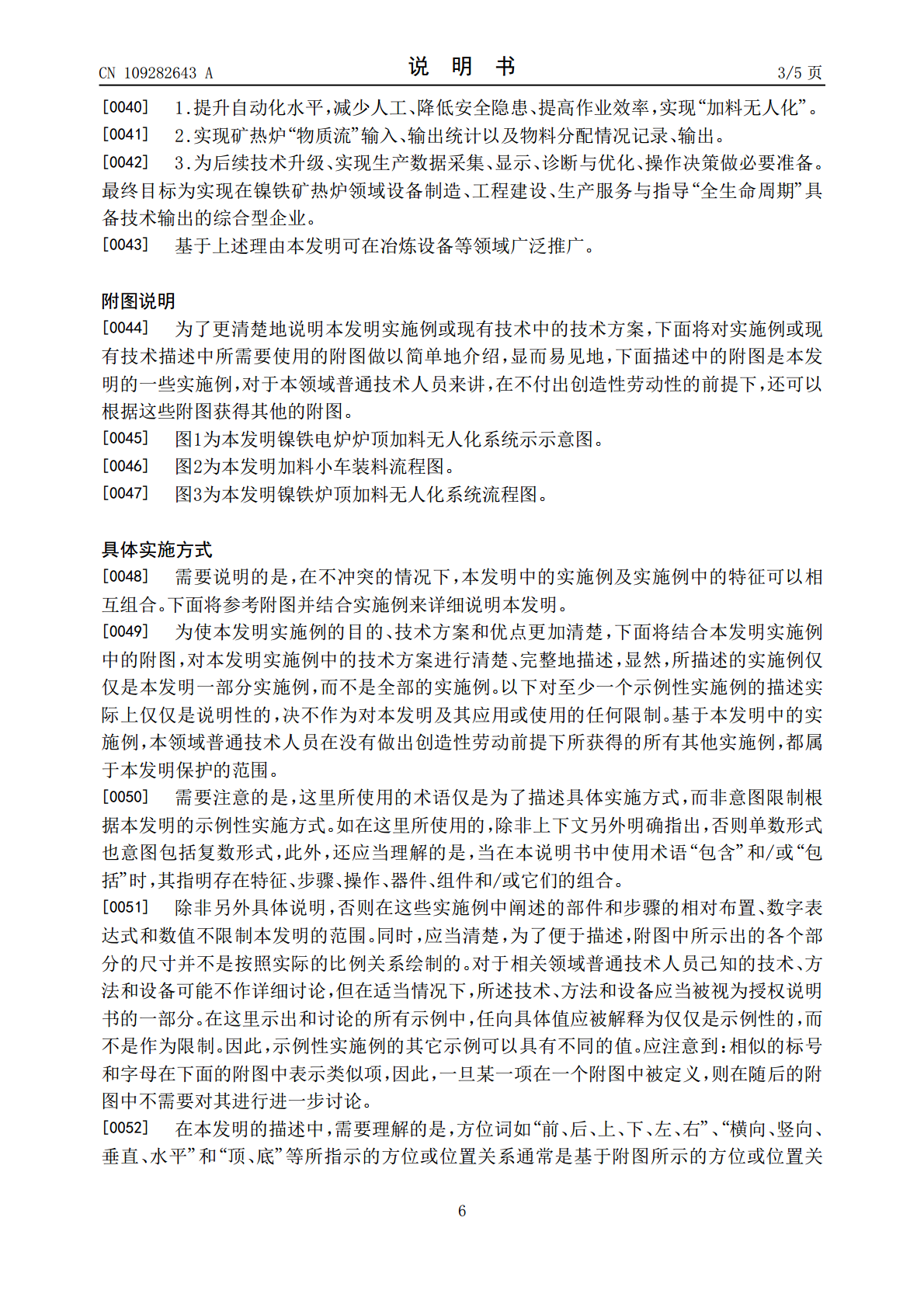

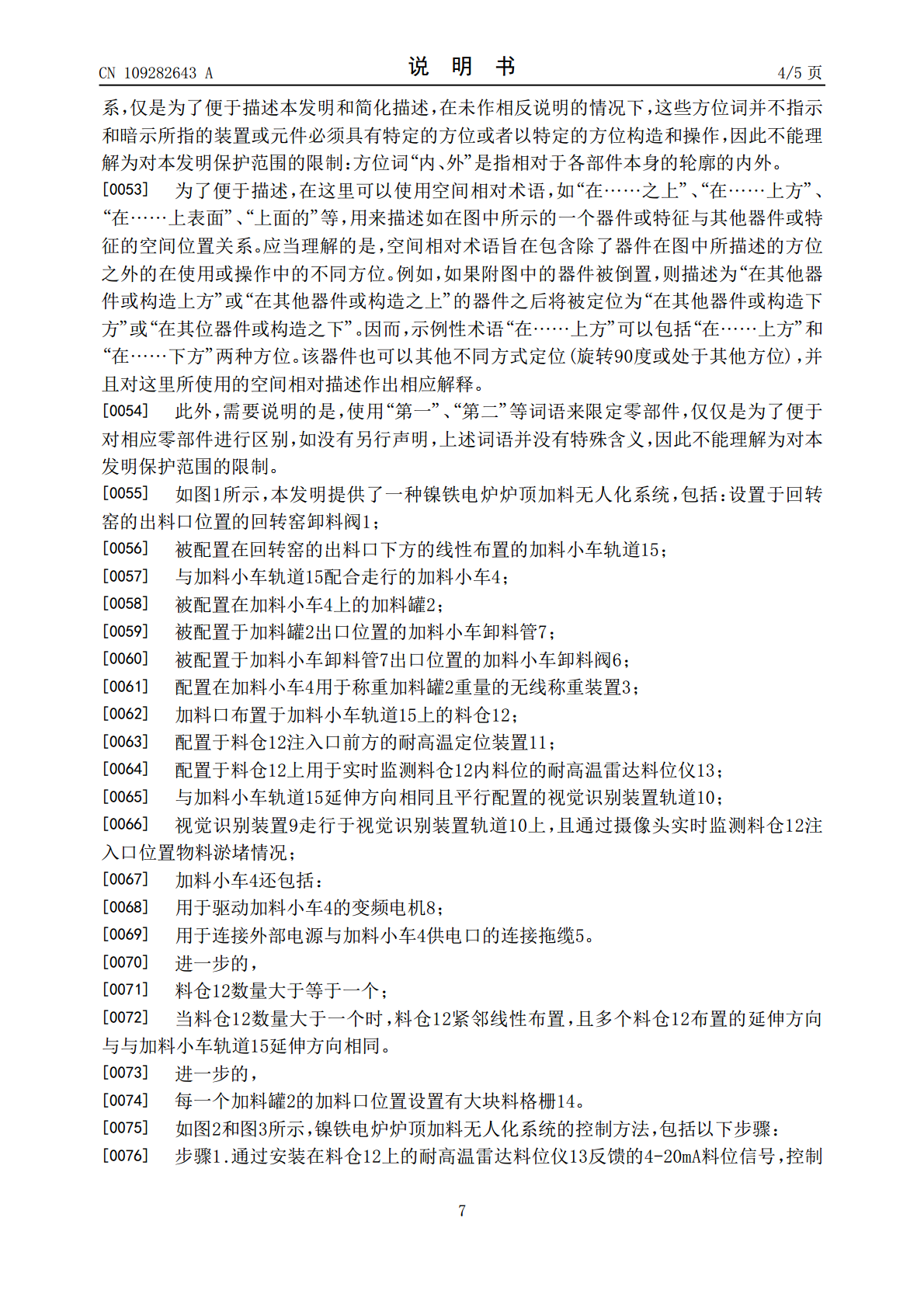

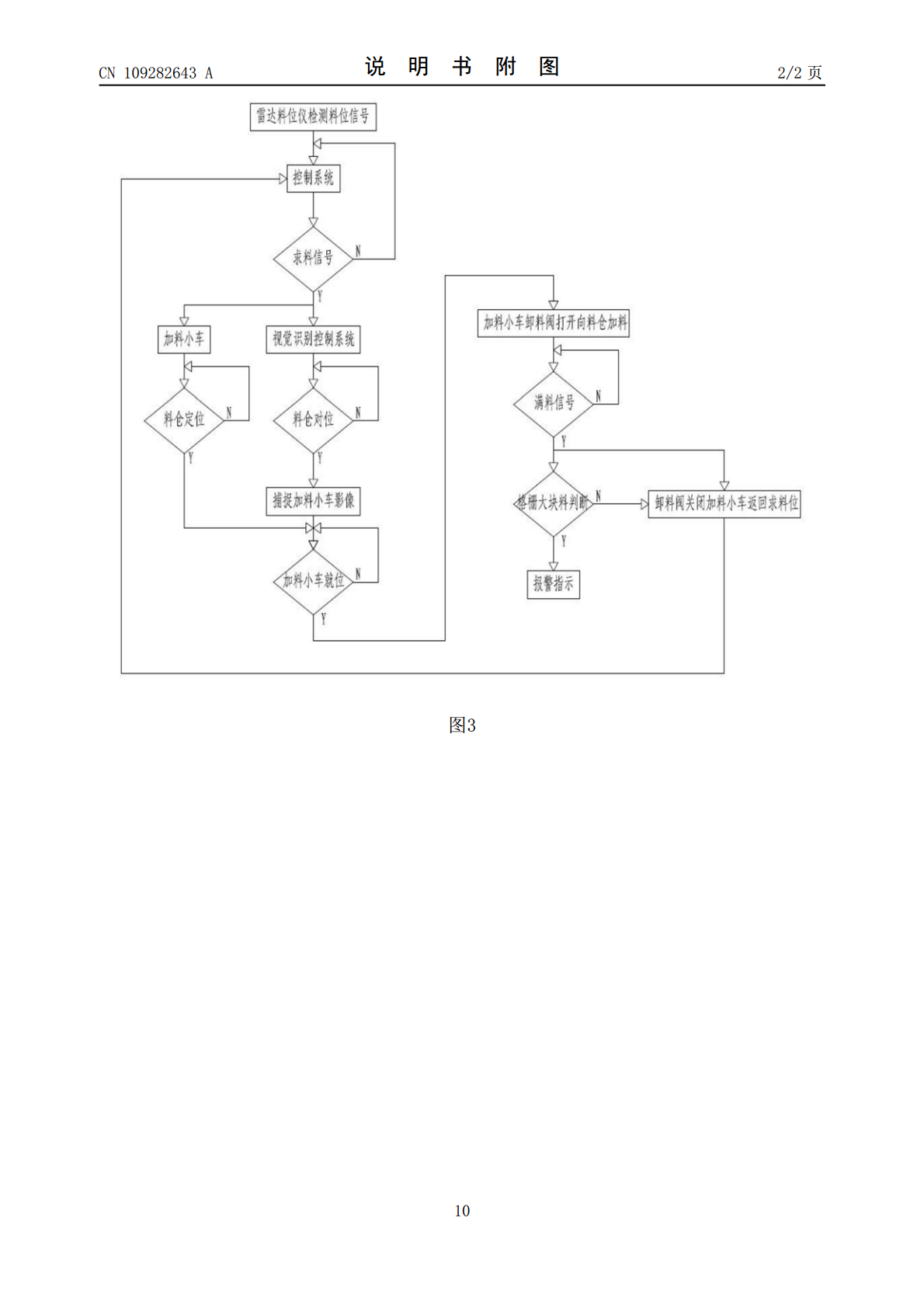

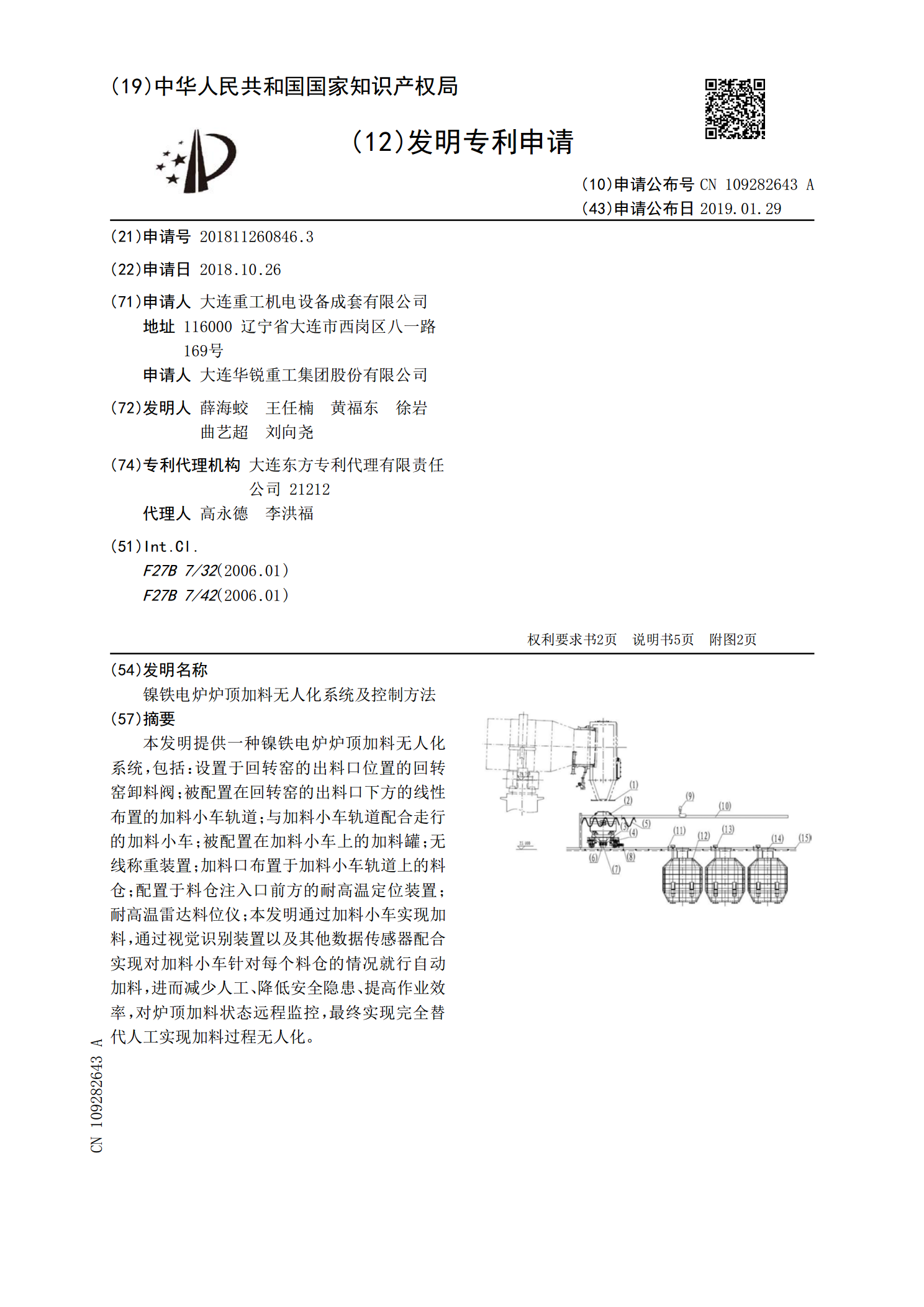

本发明提供一种镍铁电炉炉顶加料无人化系统,包括:设置于回转窑的出料口位置的回转窑卸料阀;被配置在回转窑的出料口下方的线性布置的加料小车轨道;与加料小车轨道配合走行的加料小车;被配置在加料小车上的加料罐;无线称重装置;加料口布置于加料小车轨道上的料仓;配置于料仓注入口前方的耐高温定位装置;耐高温雷达料位仪;本发明通过加料小车实现加料,通过视觉识别装置以及其他数据传感器配合实现对加料小车针对每个料仓的情况就行自动加料,进而减少人工、降低安全隐患、提高作业效率,对炉顶加料状态远程监控,最终实现完全替代人工实现加

镍铁电炉电极系统安装技术.docx

镍铁电炉电极系统安装技术摘要:随着我国经济的发展和人民水平的提高不锈钢生产消费快速增长铬镍系不锈钢是主要不锈钢品种随之对镍金属的需求量急剧上升镍铁冶炼行业也迅速发展本文以缅甸达贡山镍矿项目72000KVA镍铁电炉电极系统为例对镍铁电炉电极系统的安装进行详细论述介绍镍铁电炉电极系统安装方法及过程中的质量控制。关键词:镍铁电炉、电极系统、绝缘阻值、电极壳中图分类号:O646.54文献标识码:A文章编号:镍铁电炉是为红土型镍矿冶炼镍铁设计用于将回

电炉加料起重机智能控制系统及控制方法.pdf

电炉加料起重机智能控制系统及控制方法:主、副起升机构安装主、副起升高度检测设备。增加电子防摇设备、大车和主小车格雷母线。增加司机室摄像头。有对应料坑的料篮坐标扫描仪、主挂钩识别摄像头、料坑全景摄像头和副挂钩识别摄像头。对应电炉的卸料位全景摄像头。起重机运行区间两端分别设置无线AP数据、视频设备。大车端梁两端设置无线通讯和无线视频客户端。主小车格雷母线处设防火棉。增加电炉加料起重机载具起吊、废钢卸料和载具置的检测手段,对起重机本体上的检测设备进行筛选,辅以有效防护手段,增加远程视频操作设备,从而实现电炉起重

电炉加料转运系统.pdf

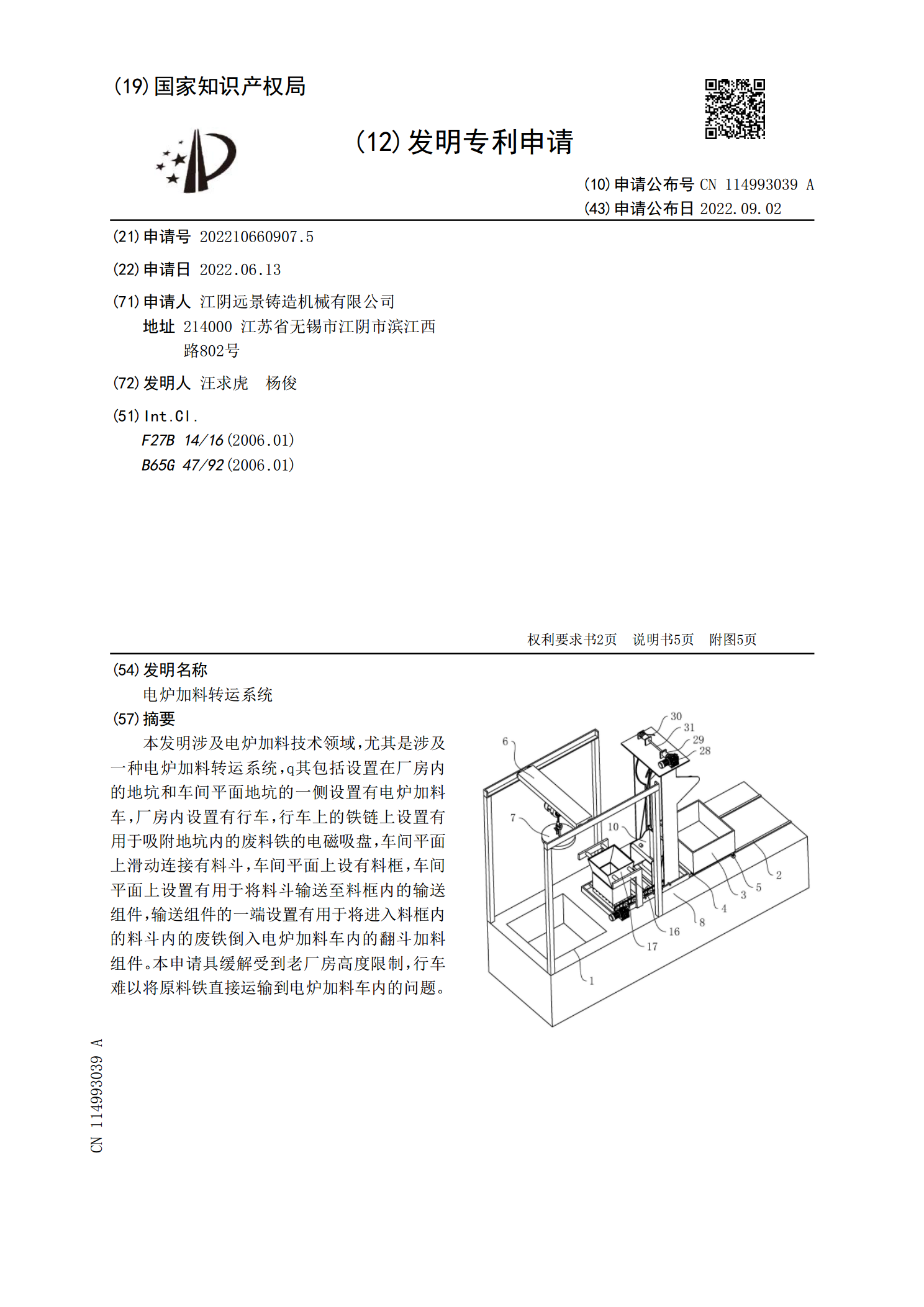

本发明涉及电炉加料技术领域,尤其是涉及一种电炉加料转运系统,q其包括设置在厂房内的地坑和车间平面地坑的一侧设置有电炉加料车,厂房内设置有行车,行车上的铁链上设置有用于吸附地坑内的废料铁的电磁吸盘,车间平面上滑动连接有料斗,车间平面上设有料框,车间平面上设置有用于将料斗输送至料框内的输送组件,输送组件的一端设置有用于将进入料框内的料斗内的废铁倒入电炉加料车内的翻斗加料组件。本申请具缓解受到老厂房高度限制,行车难以将原料铁直接运输到电炉加料车内的问题。

一种电炉加料除尘系统及方法.pdf

本发明公开了一种电炉加料除尘系统及方法,该电炉加料除尘系统包括工作台、设置于工作台上的轨道、第一感应炉、第二感应炉、第一加料小车、第二加料小车、除尘罩、第一摆渡车、第二摆渡车及单梁悬臂电动葫芦,所述第一感应炉、第二感应炉、除尘罩及单梁悬臂电动葫芦均设置于所述工作台上,所述第一加料小车、第二加料小车、第一摆渡车及第二摆渡车均设置于所述轨道上。本发明加料效率高、通用性高,并且能够在除尘的环境下进行加料,安全性好。