一种利用富锰渣制备锰硅合金的方法及装置.pdf

大渊****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用富锰渣制备锰硅合金的方法及装置.pdf

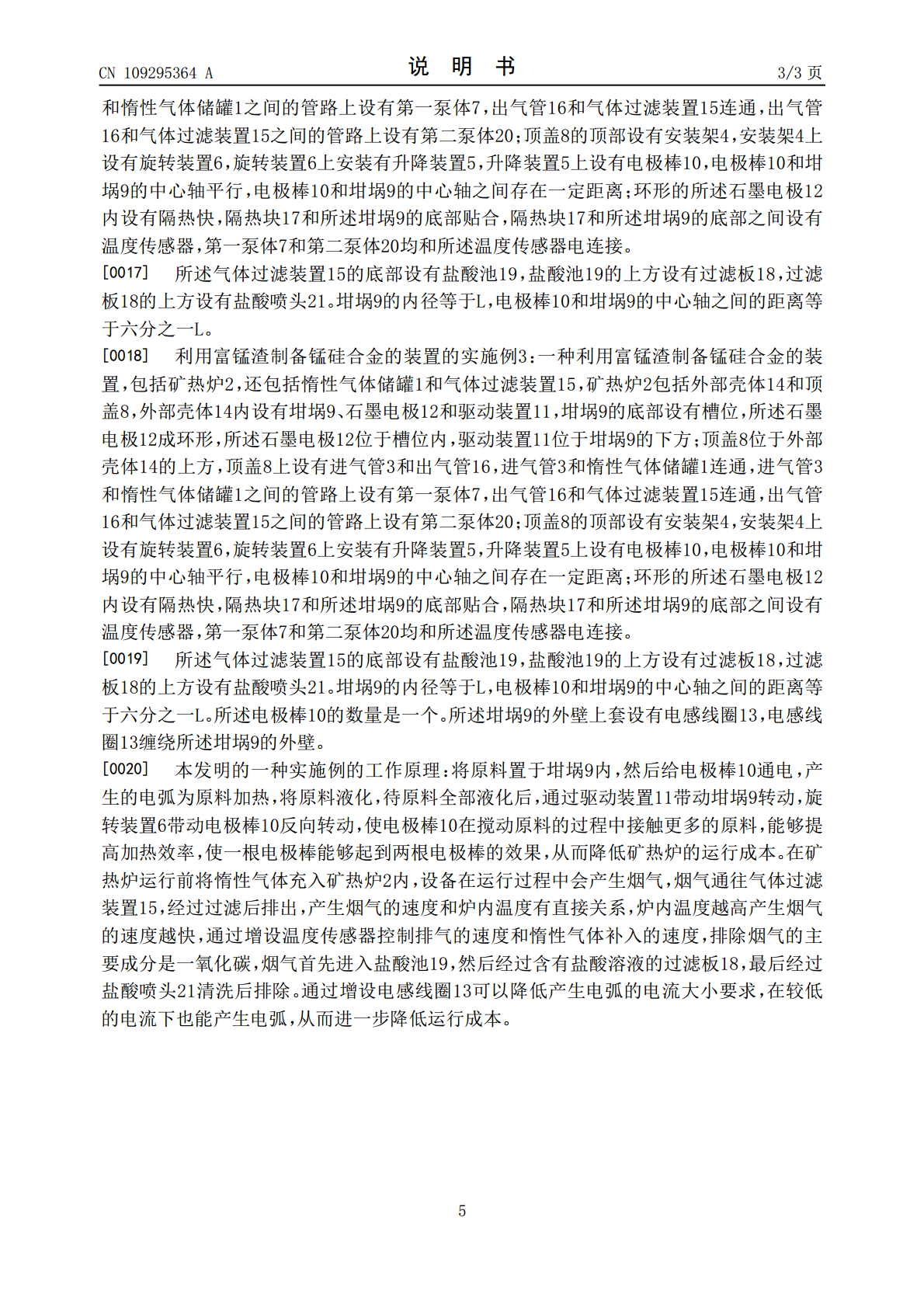

本发明公开了一种利用富锰渣制备锰硅合金的方法,包括下述步骤:S1、将粒径为30至40厘米的还原剂铺设在矿热炉的底部;S2、将粒径是30至40厘米的锰矿倒入矿热炉,经过1400摄氏度高温冶炼,形成液态混合物;S3、在所述液态混合物中加入硅粉,继续1400摄氏度高温冶炼形成锰硅合金。本发明还提供了一种利用富锰渣制备锰硅合金的装置。能够低成本的合成锰硅合金。

一种利用富锰渣制备锰硅合金的方法及装置.pdf

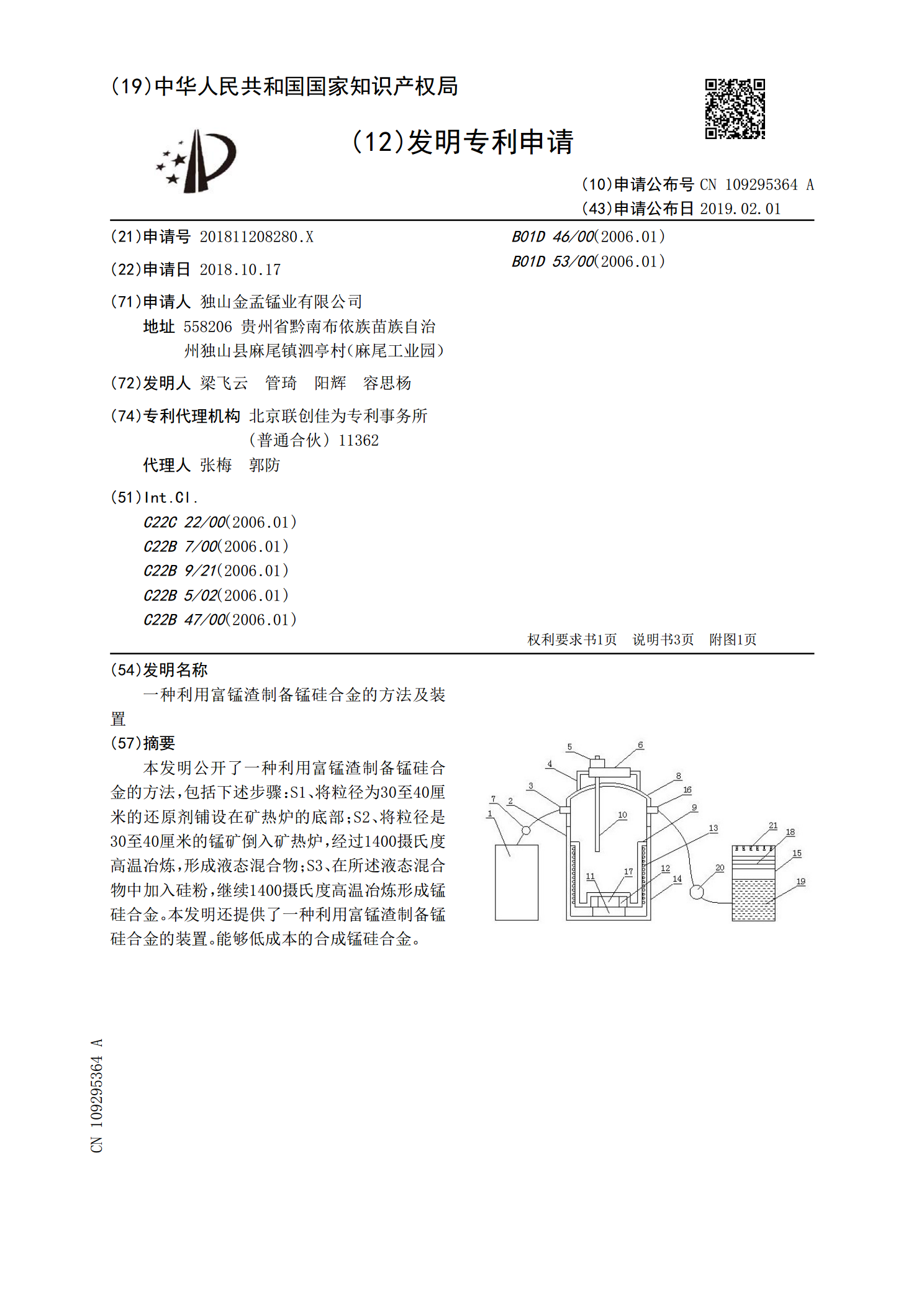

本发明公开了一种利用富锰渣制备锰硅合金的方法。包含以下步骤:将经过破碎处理的碳质还原剂铺设至熔炼炉炉底;将热态的富锰渣倒入熔炼炉并与碳质还原剂混合形成混合物料并在高温下反应;向混合物料中加入硅粉并进一步反应形成锰硅合金。本发明还公开了一种实施上述方法的装置。通过本发明的方法及装置的使用,锰硅合金冶炼节约了能耗、避免了锰的损失,锰回收率高。

一种生产锰硅合金和富硅锰渣及利用富硅锰渣生产微、低碳锰硅合金的连续工艺.pdf

一种生产锰硅合金和富硅锰渣及利用富硅锰渣生产微、低碳锰硅合金的连续工艺,其特点是,包括的步骤有:在用矿热炉冶炼锰硅合金同时制取富硅锰渣;在采用矿热炉进行冶炼;冶炼生产出锰硅合金牌号为:FeMn68Si18产品的同时制取锰含量20wt%~26wt%,二氧化硅含量40wt%~50wt%,Mn/Fe质量比20~70的液态富硅锰渣;将制得的液态富硅锰渣进行分层浇铸;将制得的粒度>0~150mm,锰含量20wt%~26wt%、二氧化硅含量40wt%~50wt%、磷含量小于0.1wt%、Mn/Fe质量比20~70富硅

一种硅锰合金渣在硅锰合金生产中再利用的配方.pdf

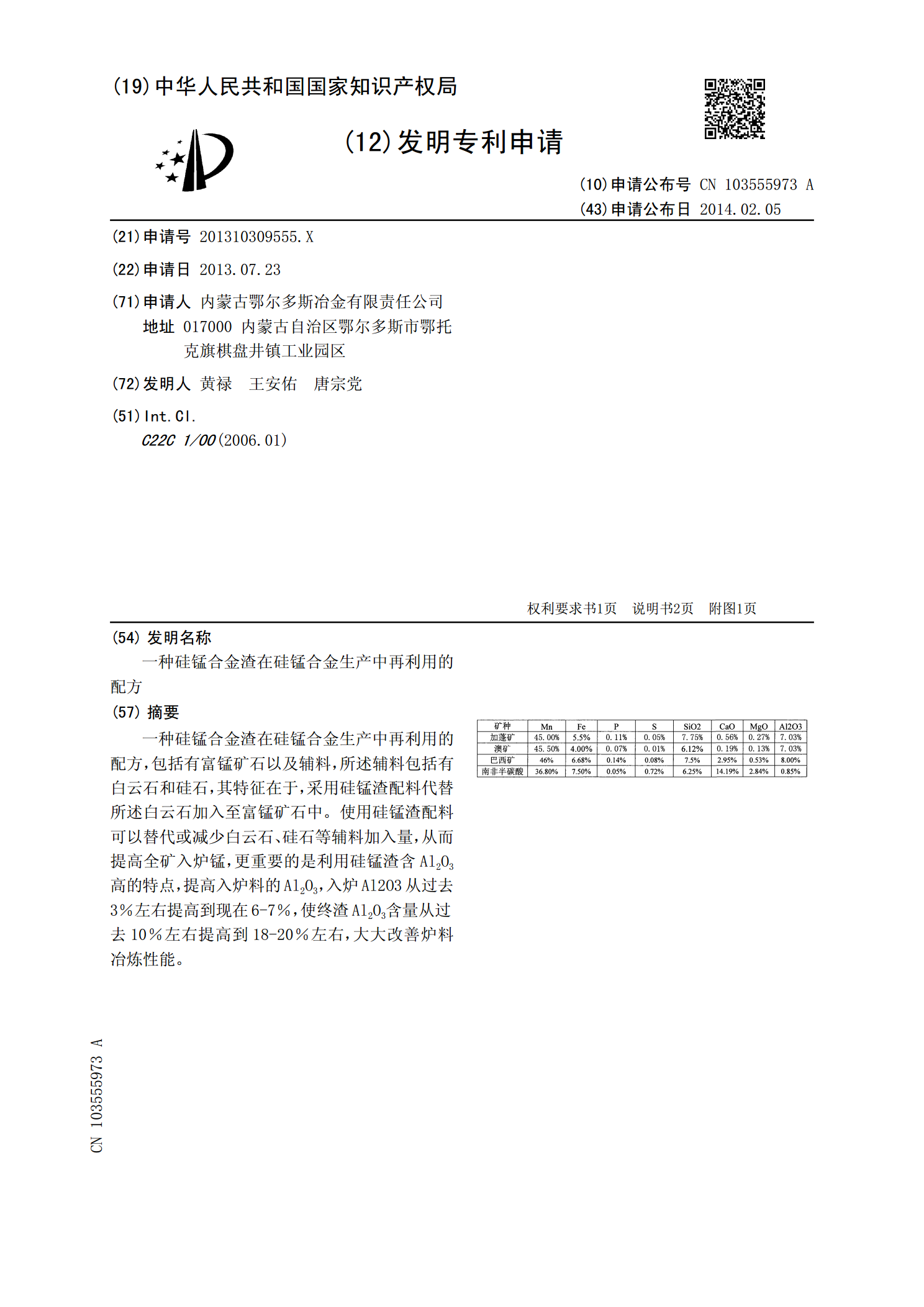

一种硅锰合金渣在硅锰合金生产中再利用的配方,包括有富锰矿石以及辅料,所述辅料包括有白云石和硅石,其特征在于,采用硅锰渣配料代替所述白云石加入至富锰矿石中。使用硅锰渣配料可以替代或减少白云石、硅石等辅料加入量,从而提高全矿入炉锰,更重要的是利用硅锰渣含Al2O3高的特点,提高入炉料的Al2O3,入炉Al2O3从过去3%左右提高到现在6-7%,使终渣Al2O3含量从过去10%左右提高到18-20%左右,大大改善炉料冶炼性能。

一种利用碳锰熔渣生产低碳锰硅合金的方法.pdf

本发明公开了一种利用碳锰熔渣生产低碳锰硅合金的方法,该方法为将锰矿、焦炭和造渣剂加入到高炉或电炉中熔炼,得到髙碳锰铁和碳锰熔渣;将碳锰熔渣热装于熔渣电弧炉中,添加石灰调节所述碳锰熔渣的三元碱度不小于1.3,升温至1500℃以上熔炼,得到液态高碱度锰渣;所述液态高碱度锰渣热装于硅热还原搅拌炉中,在搅拌条件下加入硅质还原剂反应,得到低碳锰硅合金和搅拌炉终渣;该方法具有产量规模大、产品品质稳定、综合能耗低、成本低等优势。