轴承钢丝的新型球化退火工艺.pdf

宏硕****mo

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

轴承钢丝的新型球化退火工艺.pdf

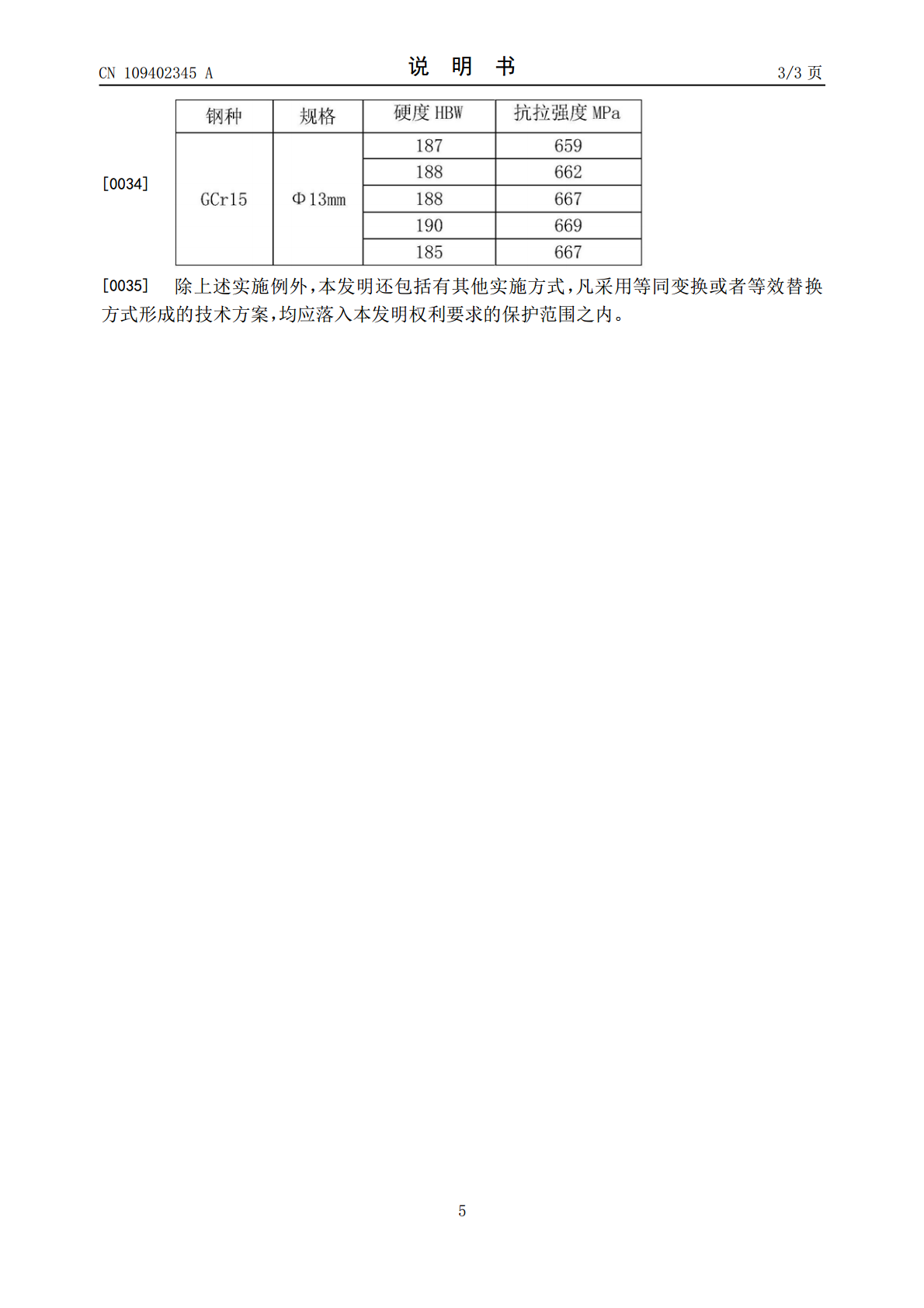

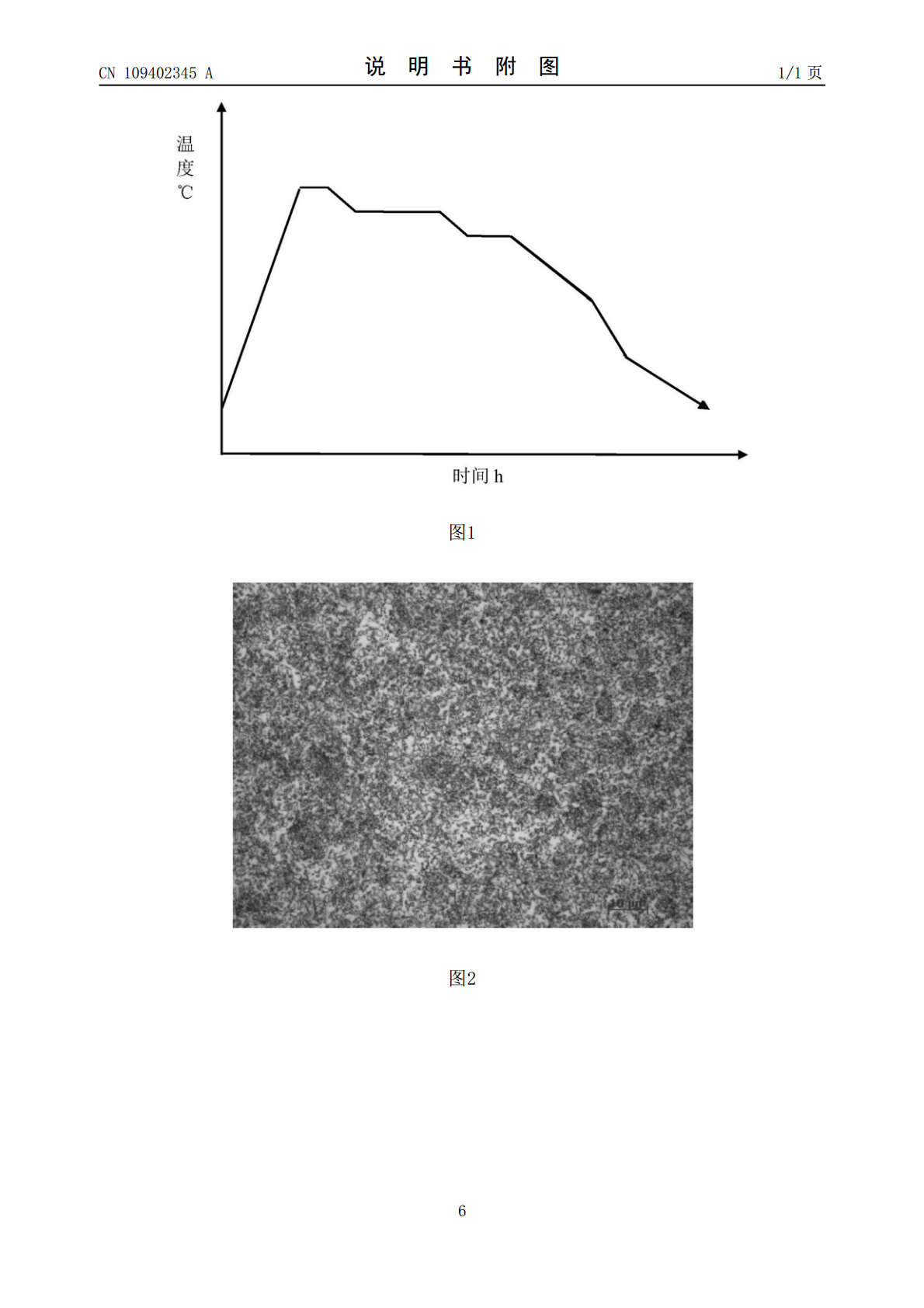

本发明涉及一种轴承钢丝的新型球化退火工艺,步骤包括:将轴承钢丝置于罩式炉中,向热处理炉中充入氮气,然后关闭氮气,向热处理炉中充入氢气,先将热处理炉加热到较高的温度T

轴承钢球化退火工艺优化试验.docx

轴承钢球化退火工艺优化试验轴承钢球化退火工艺优化试验摘要:轴承钢球化退火工艺对于提高钢材的机械性能和延长使用寿命具有重要的影响。本实验通过对不同参数的球化退火工艺进行试验和比较分析,优化了球化退火工艺,得到了最佳的球化退火工艺参数,从而提高了轴承钢的性能和寿命。关键词:轴承钢、球化退火、工艺优化引言:轴承钢是一种重要的结构材料,在工业中被广泛应用于轴承制造、汽车制造、航空航天等领域。球化退火是轴承钢的重要工艺之一,通过球化退火可以改善钢材的组织结构,提高其硬度、强度和耐磨性能,降低钢材的内应力,使其具有更

轴承钢连续等温球化退火炉及退火工艺.pdf

本发明公开了轴承钢连续等温球化退火炉及退火工艺,其中该退火炉可以双层双向处理轴承钢,这样在余热回收热交换室,上下两层传动辊组其中一层传动辊组上假如传送将要送出炉口的高温轴承钢,则另外一层传动辊组上传送的是刚送入炉口的常温轴承钢(又称为冷料),高温轴承钢与常温轴承钢可以进行热交换,常温轴承钢升温,回收了原本要浪费掉的高温轴承钢的热量,而且减少了后续进入等温室需要的热量,达到节能的效果,在中冷室中,冷却器可对从加热保温室出来的高温轴承钢进行冷却,此时上下层传动辊组上的高温轴承钢和低温轴承钢之间也可以进行热交换

一种轴承钢球化退火工艺.pdf

本发明公开了一种轴承钢球化退火工艺,包括如下步骤:将轴承钢放置到球化退火炉内桶中设有的料盘上,关上炉盖;按照8℃/min的加热速度将内桶中的温度升温至760℃;保温2.5小时;将内桶中的温度缓慢降温冷却至680℃,等温5小时,停止充入甲醇气体;将内桶中的温度强冷至500℃;打开炉盖,将轴承钢吊出炉外,利用水冷方式使其冷却至常温。本发明通过升温阶段最高温度不高于760℃,并且采用等温球化退火,缩短工艺周期、使得经过本发明工艺处理后的轴承钢球状组织均匀,能够严格轴承钢的硬度参数。

GCr15轴承钢球化退火工艺.docx

GCr15轴承钢球化退火工艺GCr15轴承钢球化退火工艺摘要:GCr15轴承钢被广泛应用于高速运转的轴承、齿轮和其他机械传动部件中。钢的综合性能直接影响到零部件的使用寿命和性能可靠性。球化退火是一种常用的热处理工艺,在改善材料的性能方面具有重要作用。本论文旨在研究GCr15轴承钢球化退火工艺的影响因素、工艺优化以及处理后的材料性能。引言:GCr15轴承钢是一种含有较高碳含量的结构钢。高碳含量使得该钢更适合用于制造高负载、高速度和高温度工况下的轴承和齿轮。然而,高碳含量也会导致钢的硬度和脆性增加,降低材料的