高硅硅锆合金冶炼系统.pdf

如灵****姐姐

亲,该文档总共18页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

高硅硅锆合金冶炼系统.pdf

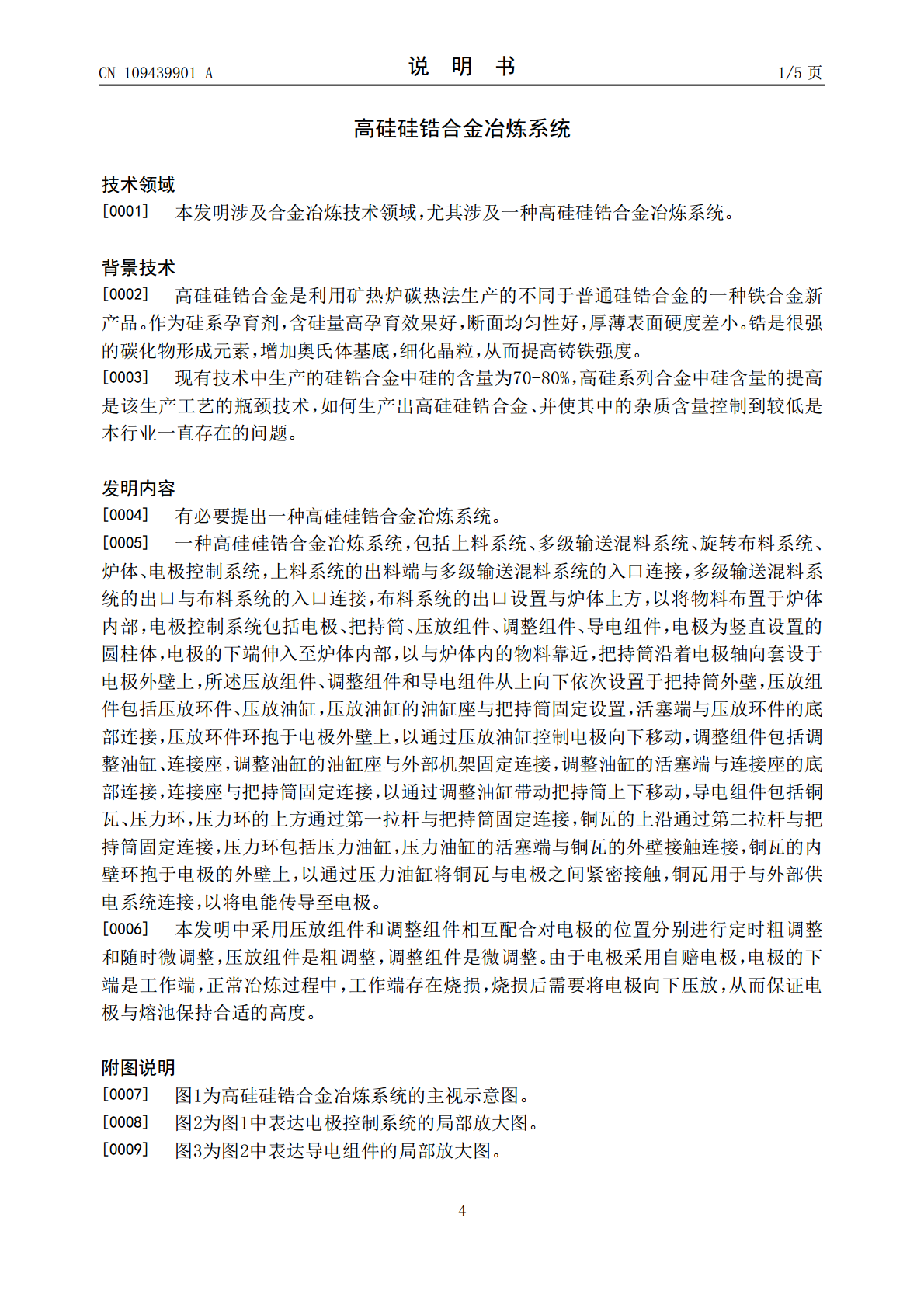

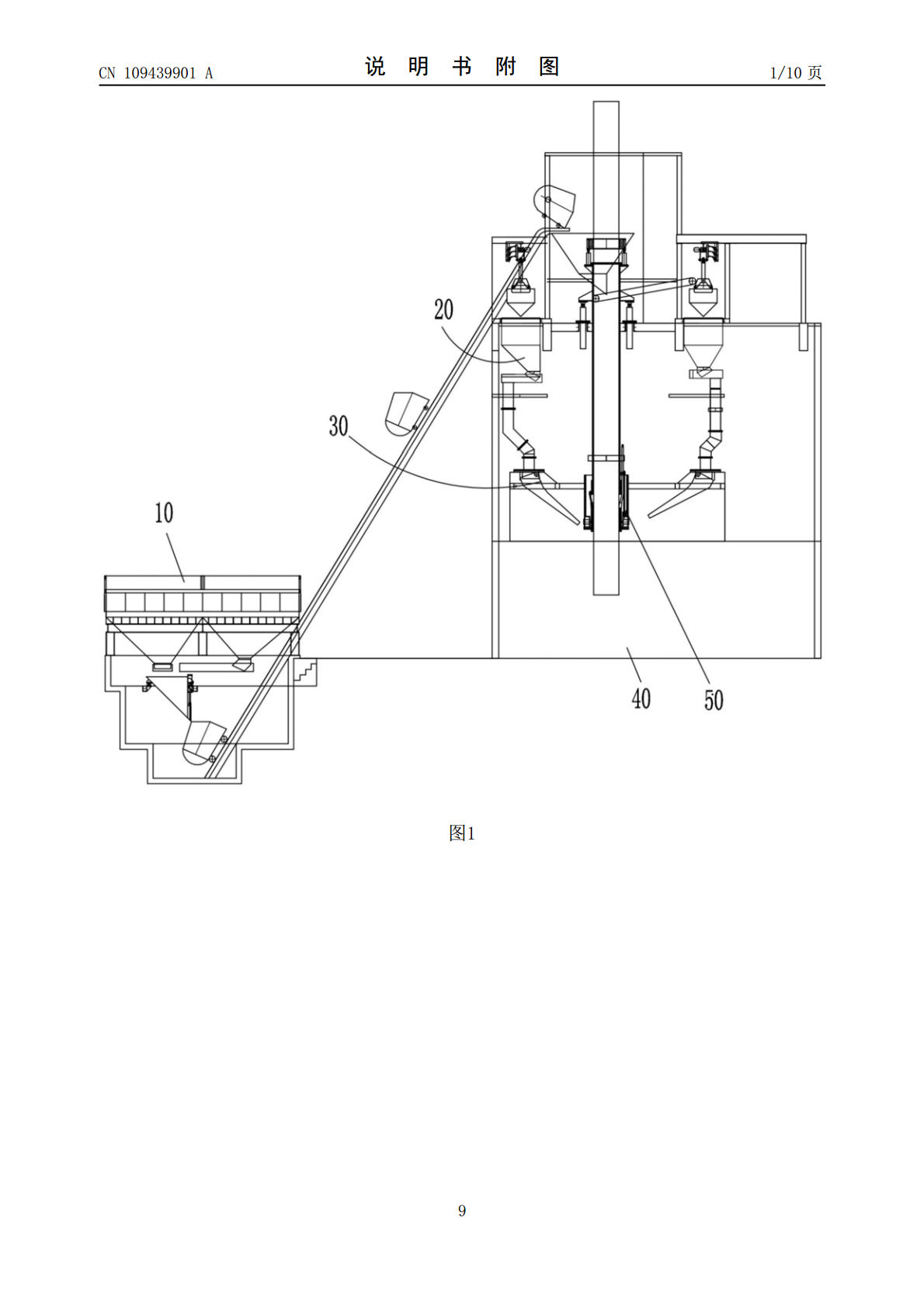

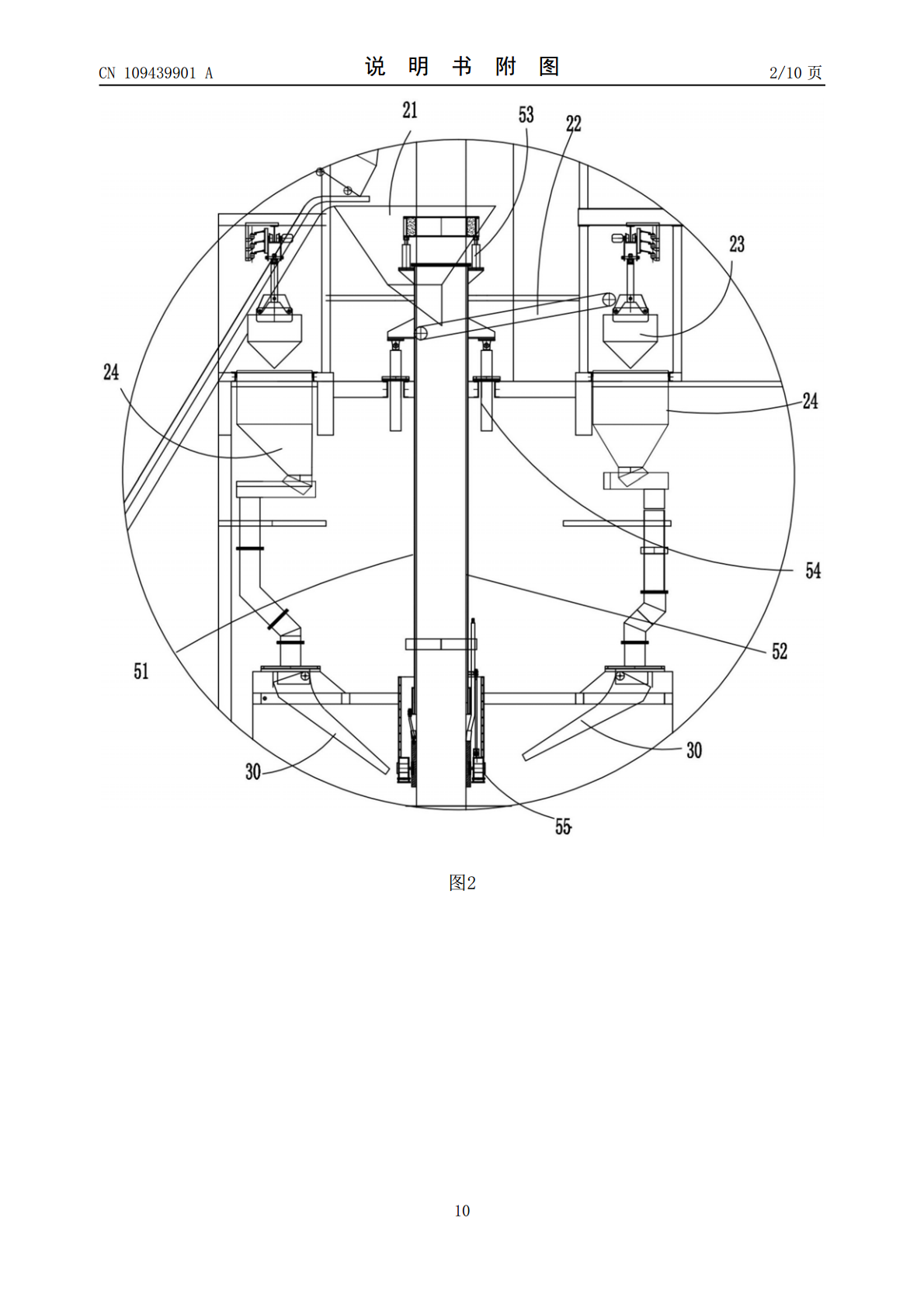

一种高硅硅锆合金冶炼系统,包括上料系统、多级输送混料系统、旋转布料系统、炉体、电极控制系统,上料系统的出料端与多级输送混料系统的入口连接,多级输送混料系统的出口与布料系统的入口连接,电极控制系统包括电极、把持筒、压放组件、调整组件、导电组件,所述压放组件、调整组件和导电组件从上向下依次设置于把持筒外壁,调整组件包括调整油缸、连接座,导电组件包括铜瓦、压力环,压力环的上方通过第一拉杆与把持筒固定连接,铜瓦的上沿通过第二拉杆与把持筒固定连接,压力环包括压力油缸,以通过压力油缸将铜瓦与电极之间紧密接触,本发明中

高硅硅锆合金及其生产方法.pdf

本发明提出一种高硅硅锆合金,所含元素成分和比例为:Si:81‑95%、Zr:1‑5%、Ca:1‑3%、Al炉预热步骤为:所述入炉预热步骤中的炉体内的电极的半径为r,距离每个电极的外壁一个r的圆周范围为小料区,距离小料区一个r的圆周范围为大料区,大料区至炉体侧壁的范围为冷料区,冷料区、大料区、小料区的温度依次升高,每批次混合物料投入炉体内时,投入的位置为靠近大料区和冷料区交界处,本发明,通过控制物料进入炉体熔池内的位置和时机,充分利用熔池内各位置的温度,不仅能够避免热量损失浪费,而且对进入的物料先行进行温度

高硅硅锰合金冶炼方法.pdf

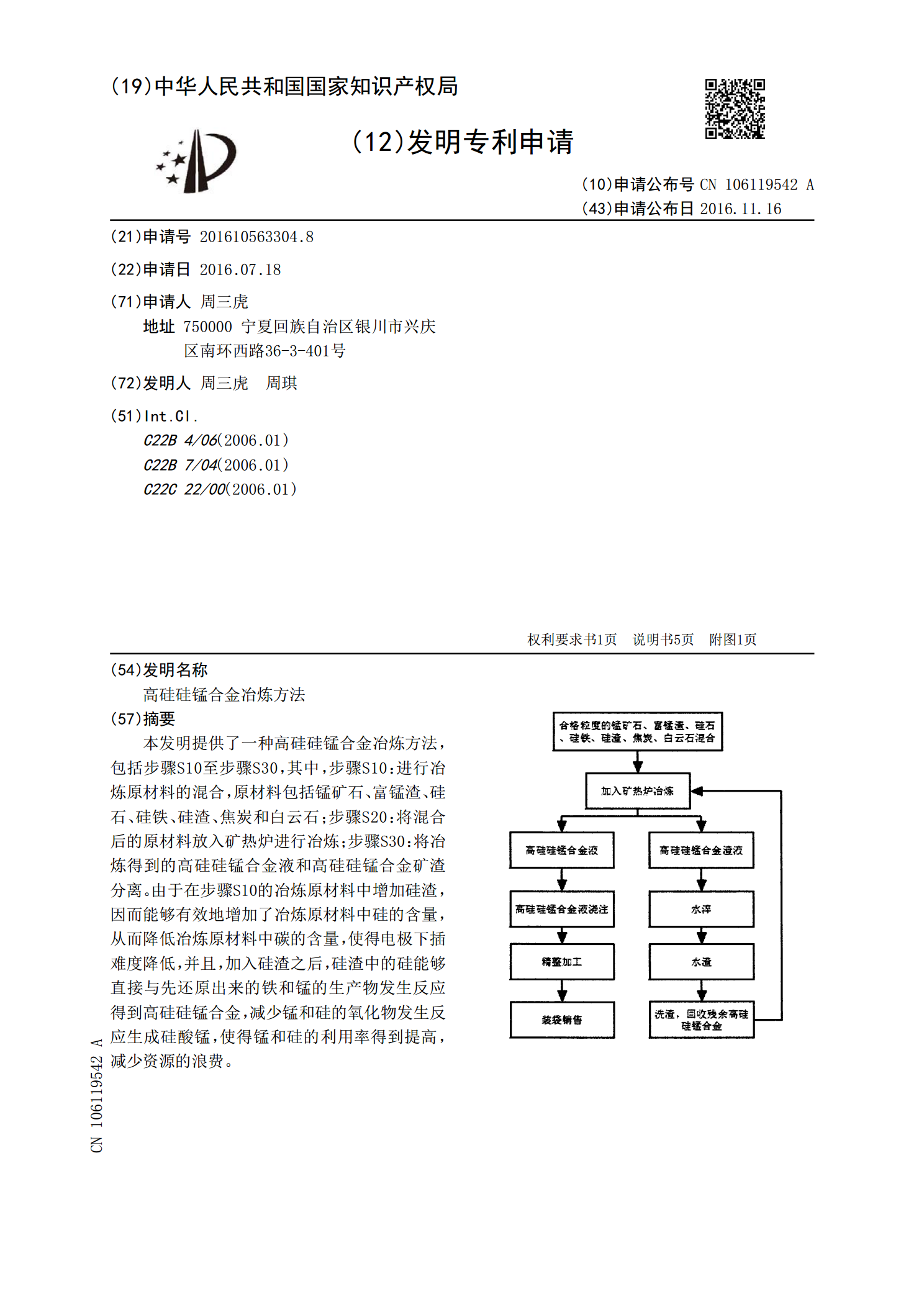

本发明提供了一种高硅硅锰合金冶炼方法,包括步骤S10至步骤S30,其中,步骤S10:进行冶炼原材料的混合,原材料包括锰矿石、富锰渣、硅石、硅铁、硅渣、焦炭和白云石;步骤S20:将混合后的原材料放入矿热炉进行冶炼;步骤S30:将冶炼得到的高硅硅锰合金液和高硅硅锰合金矿渣分离。由于在步骤S10的冶炼原材料中增加硅渣,因而能够有效地增加了冶炼原材料中硅的含量,从而降低冶炼原材料中碳的含量,使得电极下插难度降低,并且,加入硅渣之后,硅渣中的硅能够直接与先还原出来的铁和锰的生产物发生反应得到高硅硅锰合金,减少锰和硅

一种高硅硅锰合金冶炼工艺.pdf

本发明公开了一种高硅硅锰合金冶炼工艺,其特征在于,本冶炼工艺各原料成分比为:南非锰矿35%,澳洲锰矿25%,熟料25%,中铁矿15%,所述原料准备包括南非锰矿制备、澳洲锰矿制备、熟料制备、中铁矿制备、焦炭制备和硅石制备;所述冶炼工艺需要使用到冶炼电炉,附加8%废渣、焦炭18%和硅石10%,本冶炼工艺依照碳还原氧化硅的化学反应作为反应依据,配料必须称量准确,称量误差不超过±1kg,按配比准确配好的炉料,必须充分混匀才能入炉,正常情况下炉料难以自动下沉,一般需强制沉料,本发明涉及一种高硅硅锰合金冶炼工艺,成品

矿热炉冶炼普通硅锰合金快速转炼高硅硅锰合金的工艺.pdf

本发明公开了矿热炉冶炼普通硅锰合金快速转炼高硅硅锰合金的工艺,属于铁合金生产技术领域,具体涉及硅锰合金不同品种之间的转炼工艺,以解决普通硅锰转炼高硅硅锰过渡期长、过渡产品多的问题,包括如下步骤:(1)配料;(2)转炼前准备;(3)焦炭种类调整;(4)转炼前1天,保证高硅硅锰物料能同时入矿热炉;(5)转炼过渡期炉渣碱度为常规冶炼时碱度的1.1倍;(6)出铁时间不低于40min;(7)矿热炉外脱磷,当铁水包内渣铁液面达到1/3时,附加石灰粉或萤石粉,直至高硅硅锰合金中P成分达标后停止附加。缩短转炼过渡期至一天