一种汽车轮毂轴承的加工工艺.pdf

靖烟****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车轮毂轴承的加工工艺.pdf

本发明公开了一种汽车轮毂轴承的加工工艺,具体包括以下步骤:(1)将原料投入中频感应炉中熔炼,其中所述原料包括废钢、生铁、不锈钢,且废钢、生铁、不锈钢按照重量比为1:2:4;(2)将步骤(1)所得产物投入注塑成型机的料斗内,由螺杆挤出注塑到模具型腔内,得到轴承初品;(3)对轴承初品进行打磨修边;(4)对轴承初品进行热处理,然后空冷至室温;(5)将轮毂轴承置于螺旋振动研磨机中进行研磨;(6)对符合标准的产品清洗烘干后油封。相对于现有技术,加工工艺简单,效率高,提高了轴承的精确度,表面硬度高,耐热性良好,使用寿

轮毂轴承加工工艺.pdf

本发明公开了轮毂轴承加工工艺,采用三遍磨削加工循环:初磨循环,细磨循环,终磨循环,在初磨循环后附加回火消除磨削应力。本发明轮毂轴承加工工艺简化,便于上下料,同时磨削工件精度高,在轴承的磨加工各工序中可以得到广泛使用。本发明工艺加工的轴承(非驱动轮用)有助于减小体积和重量,同时降低成本;第三代轮毂轴承(驱动轮用)在组装到汽车之前已经预置了载荷,因此免去了调整内部零部件位置的步骤等。采用了摇辗技术的第三代轮毂轴承无论是用于驱动轮还是非驱动轮都具有以上优点。

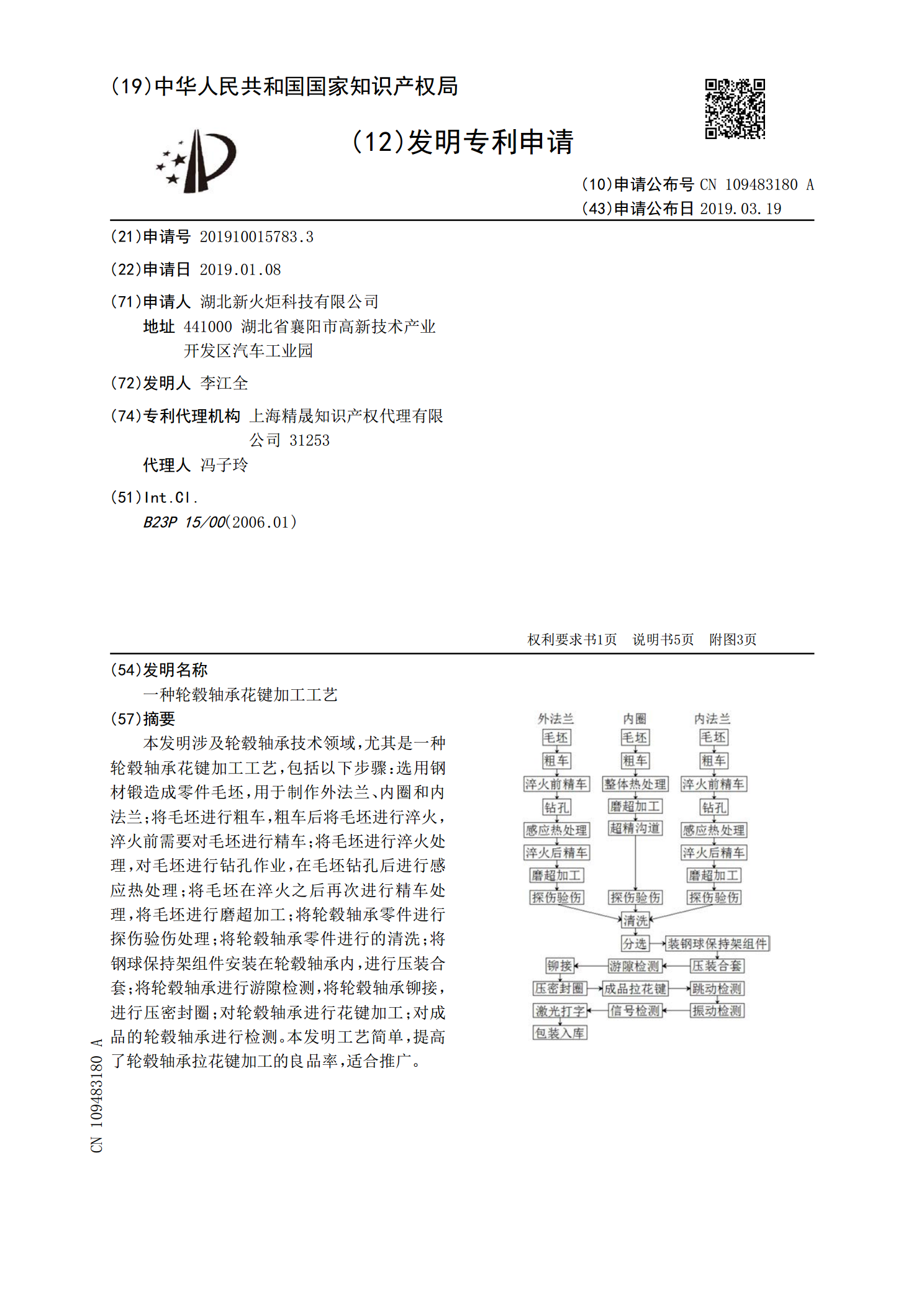

一种轮毂轴承花键加工工艺.pdf

本发明涉及轮毂轴承技术领域,尤其是一种轮毂轴承花键加工工艺,包括以下步骤:选用钢材锻造成零件毛坯,用于制作外法兰、内圈和内法兰;将毛坯进行粗车,粗车后将毛坯进行淬火,淬火前需要对毛坯进行精车;将毛坯进行淬火处理,对毛坯进行钻孔作业,在毛坯钻孔后进行感应热处理;将毛坯在淬火之后再次进行精车处理,将毛坯进行磨超加工;将轮毂轴承零件进行探伤验伤处理;将轮毂轴承零件进行的清洗;将钢球保持架组件安装在轮毂轴承内,进行压装合套;将轮毂轴承进行游隙检测,将轮毂轴承铆接,进行压密封圈;对轮毂轴承进行花键加工;对成品的轮毂

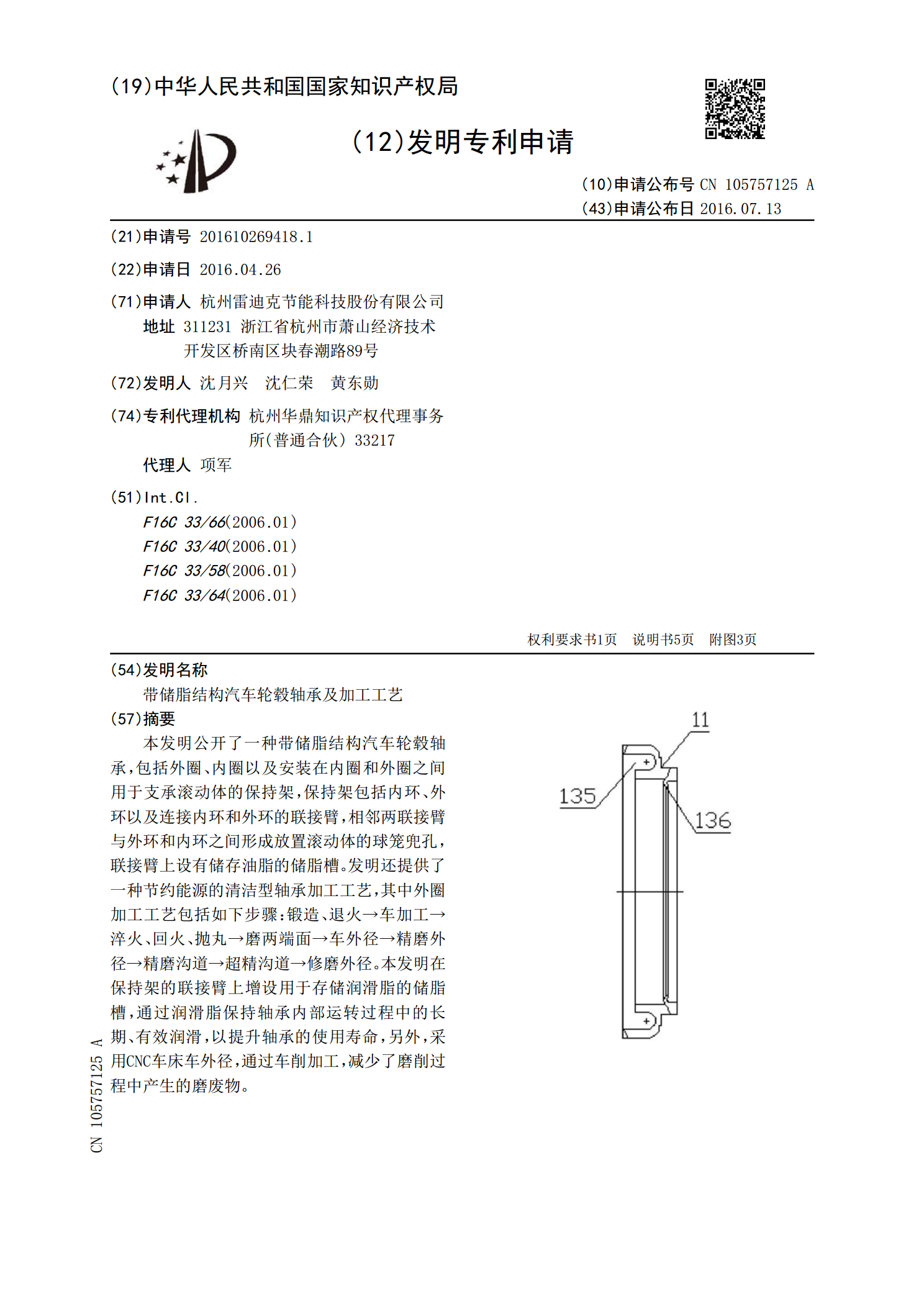

带储脂结构汽车轮毂轴承及加工工艺.pdf

本发明公开了一种带储脂结构汽车轮毂轴承,包括外圈、内圈以及安装在内圈和外圈之间用于支承滚动体的保持架,保持架包括内环、外环以及连接内环和外环的联接臂,相邻两联接臂与外环和内环之间形成放置滚动体的球笼兜孔,联接臂上设有储存油脂的储脂槽。发明还提供了一种节约能源的清洁型轴承加工工艺,其中外圈加工工艺包括如下步骤:锻造、退火→车加工→淬火、回火、抛丸→磨两端面→车外径→精磨外径→精磨沟道→超精沟道→修磨外径。本发明在保持架的联接臂上增设用于存储润滑脂的储脂槽,通过润滑脂保持轴承内部运转过程中的长期、有效润滑,以

一种汽车轮毂轴承内圈和芯轴磨加工工艺.pdf

本发明公开了一种汽车轮毂轴承内圈和芯轴磨加工工艺,包括如下步骤,A.将内圈双端面进行研磨,内圈内径进行精磨;B.将芯轴精车车加工,将用于安装内圈的外径、轴肩和沟道进行粗磨;C.将完成步骤(A)的内圈压到完成步骤(B)的芯轴外径上,利用砂轮同时磨削内圈外径、芯轴上压密封圈外径和内圈、芯轴的沟道;磨加工完成后一起超精内圈、芯轴的沟道,即完成内圈和芯轴的磨加工。本发明对内圈和芯轴同时进行磨加工,有效的解决了现有内圈和芯轴过盈配合后的变形问题、两列沟道平行差问题和两列沟道不同轴问题,减少了产品返工,提高了生产效率