一种高强度耐腐蚀的铝合金及其制备方法.pdf

醉香****mm

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度耐腐蚀铝合金及其制备方法.pdf

本发明公开了一种高强度耐腐蚀铝合金及其制备方法,所述耐腐蚀合金材料的主要配方为8‑12重量份的碳、3‑5重量份的铜、5‑6重量份的钒、6‑7重量份钨、2‑4重量份的铝、1‑3重量份硅、7‑8重量份钴、14‑16重量份的铬与26‑38重量份钛,本发明中在加工时在熔炉中初步进行对各个材料之间的除渣、脱氧、脱硫、脱磷的工作,这样可以有效的进行对各个材料产生的杂质进行除去,之后在进行助炼剂的加入时再次进行除渣、脱氧、脱硫、脱磷的工作,这样可以通过两次的除渣、脱氧、脱硫、脱磷的工作可以使得更好的进行操作,避免了出现

一种高强度耐腐蚀的铝合金及其制备方法.pdf

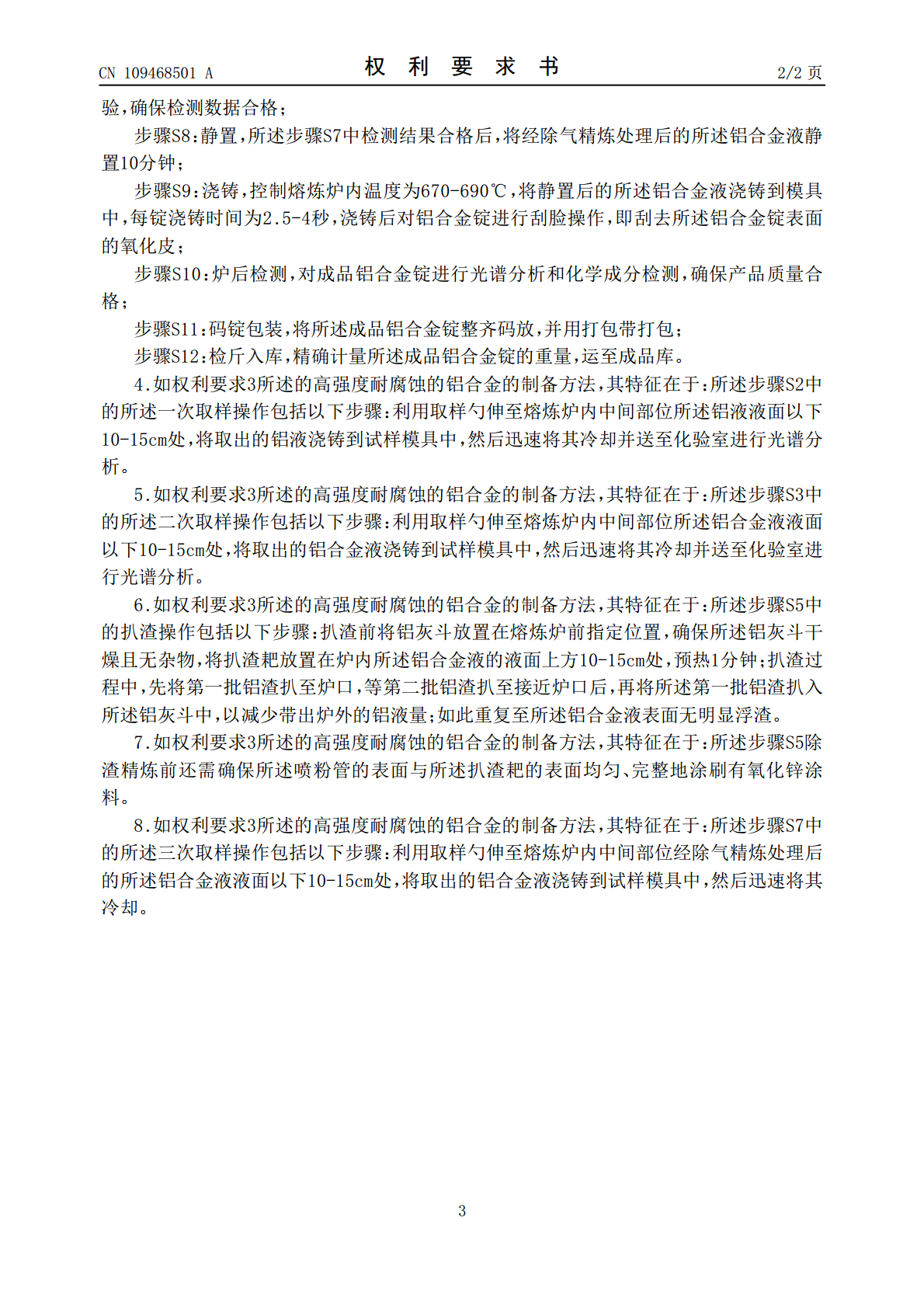

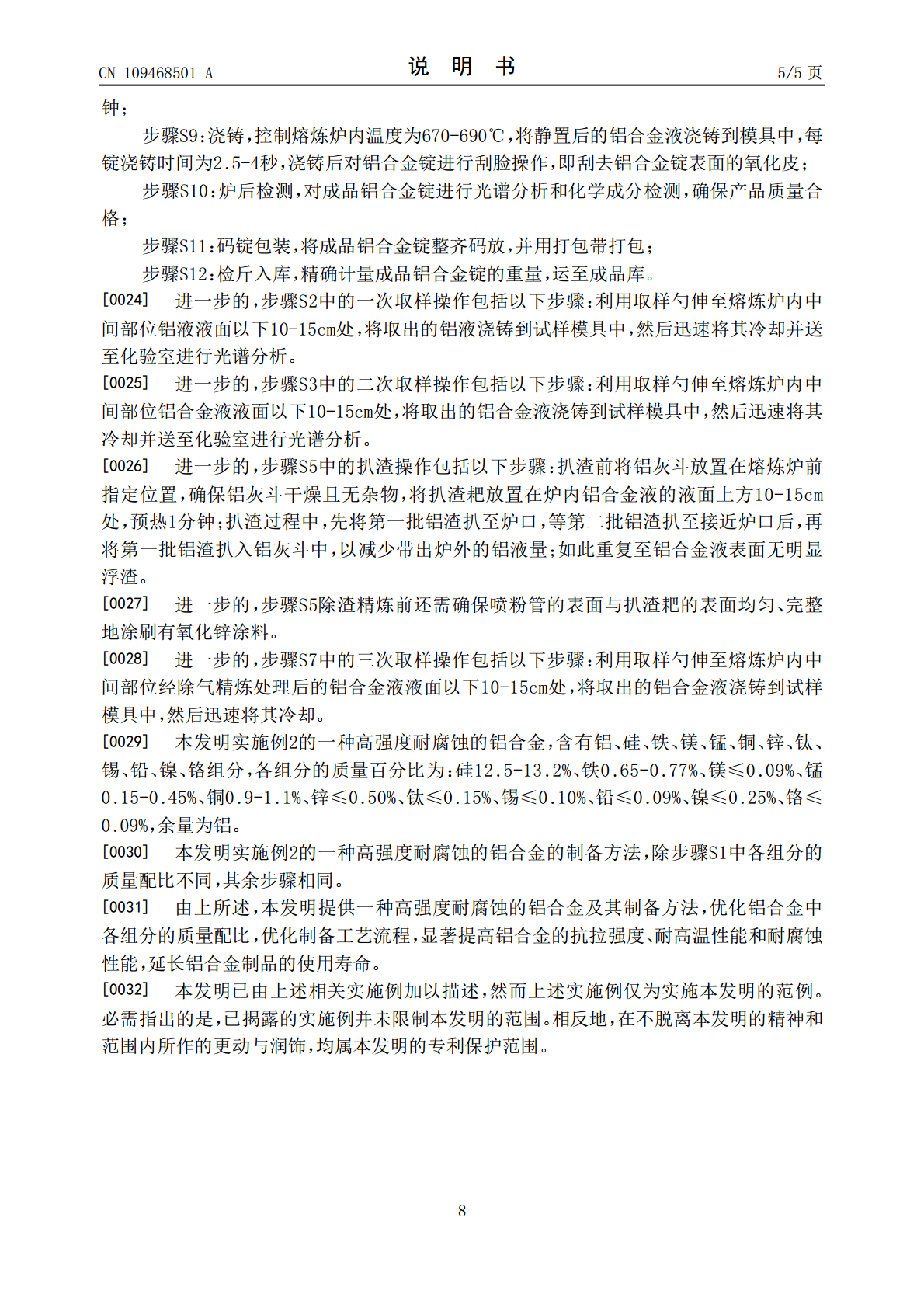

本发明提供一种高强度耐腐蚀的铝合金及其制备方法,所述铝合金含有铝、硅、铁、镁、锰、铜、锌、钛、锡、铅、镍、铬组分,各组分的质量百分比为:硅10.8‑13.2%、铁0.6‑0.8%、镁≤0.1%、锰≤0.5%、铜0.8‑1.2%、锌≤0.55%、钛≤0.20%、锡≤0.10%、铅≤0.10%、镍≤0.3%、铬≤0.1%,余量为铝。所述铝合金的制备方法包括配料、投料熔化、合金化、成分调整、温度调整、除渣精炼、除气精炼、炉前检验、静置、浇铸、炉后检验、码锭包装、检斤入库等步骤。按照本发明的组分配比及制备方法生产

一种耐腐蚀铝合金及其制备方法.pdf

本发明属于铝合金技术领域,本发明具体公开了一种耐腐蚀铝合金及其制备方法,所述的耐腐蚀铝合金由以下原料制备而成:镱、锆、镓、铈、铁、铬、镁、镍、锡、锌、余量铝。本发明通过以铝、锌、锡、镍为主要向合金原料,再添加镁、铬、铁、铈、镓、锆、镱,制备得到了性能稳定,强度高的铝合金,通过在本发明所述的性能稳定的铝合金以等离子熔覆法熔覆喷涂形成防腐蚀涂层能够显著提高所述铝合金的耐腐蚀效果,能够起到很好的保护作用,且所述的防腐蚀涂层表面均匀、致密性好,且所述的耐腐蚀涂层与铝合金本体具有良好的结合力。

一种耐腐蚀高强度混凝土及其制备方法.pdf

本发明公开了一种耐腐蚀高强度混凝土,其原料按重量份包括以下组分:普通硅酸盐水泥100‑230份,砂145‑280份,石子250‑530份,水65‑120份,硅粉13‑30份,粉煤灰15‑28份,聚羧酸系减水剂3‑8份,甲基丙烯酸丁酯0.5‑2.5份,三聚磷酸铝0.3‑1.8份,过硫酸钾2.3‑6.8份,甘油三醋酸酯1.8‑3.6份,沉淀硫酸钡1.4‑2.8份,铝矾土1.9‑4.2份,聚乙烯醇纤维1.2‑1.3份、玻璃纤维4.5‑5.5份、聚异丁烯纤维1.8‑2.2份。本发明通过合理选用上述原材料,各组分配

一种耐腐蚀高强铝合金及其制备方法.pdf

本申请涉及新型航空铝合金材料领域,具体公开了一种耐腐蚀高强铝合金及其制备方法。一种耐腐蚀高强铝合金,由包含以下质量百分比的原料制成:镁0.55‑1.25%、铁0.08‑0.12%、铜1.3‑2.5%、锌0.15‑0.23%、铬0.07‑0.15%、钛0.05‑0.13%、镍0.03‑0.06%、硅0.32‑0.68%、锶0.06‑0.12%、锆0.05‑0.1%、改性石墨粉0.04‑0.06%、余量为铝;其制备方法为:先铝进行熔融,得到铝液,然后按比例加入其他组分原料进行熔炼,得到熔炼液;再向熔炼液中加入