一种复杂高温合金多联导向叶片铸件的铸造成型工艺.pdf

小长****6淑

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种复杂高温合金多联导向叶片铸件的铸造成型工艺.pdf

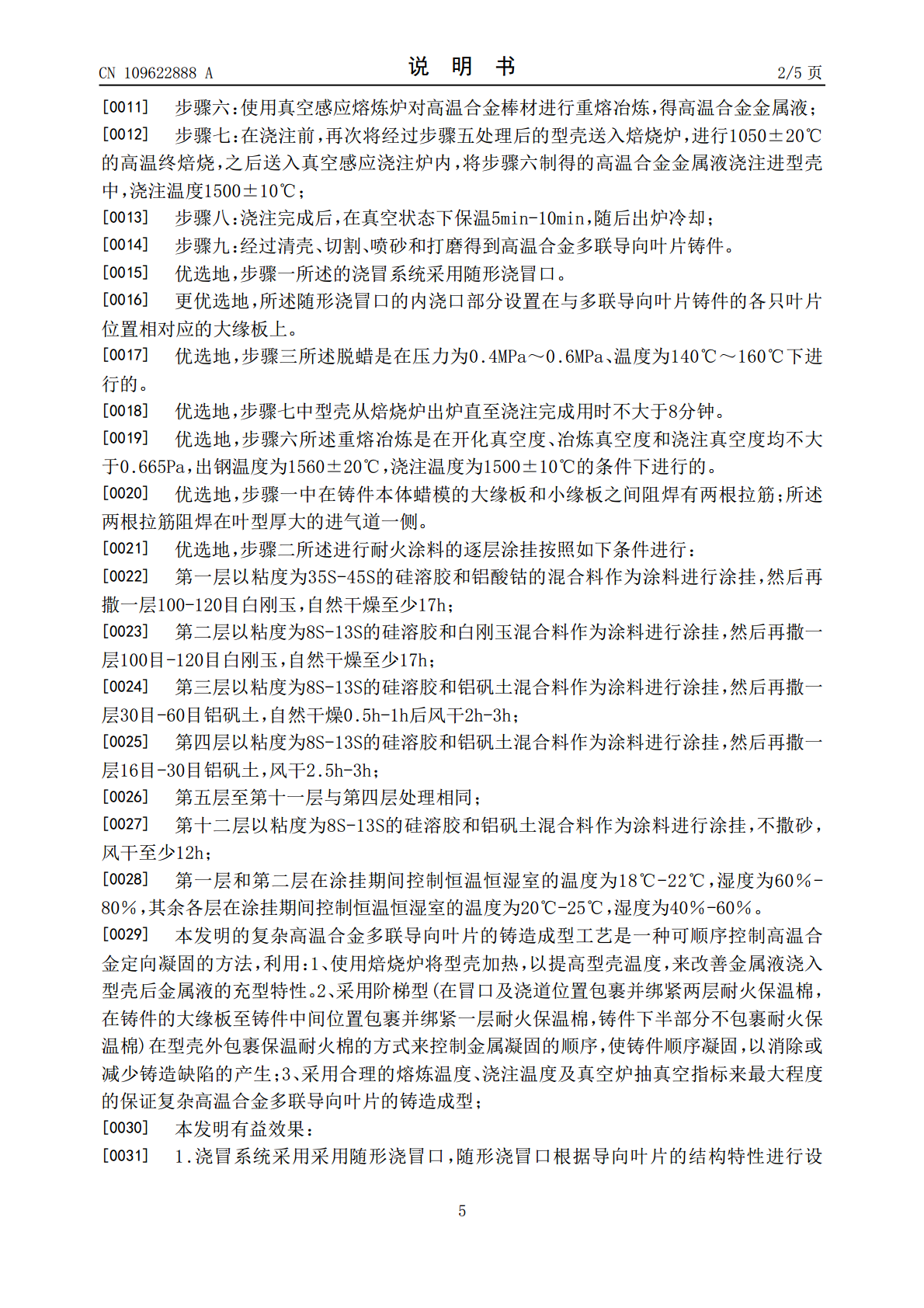

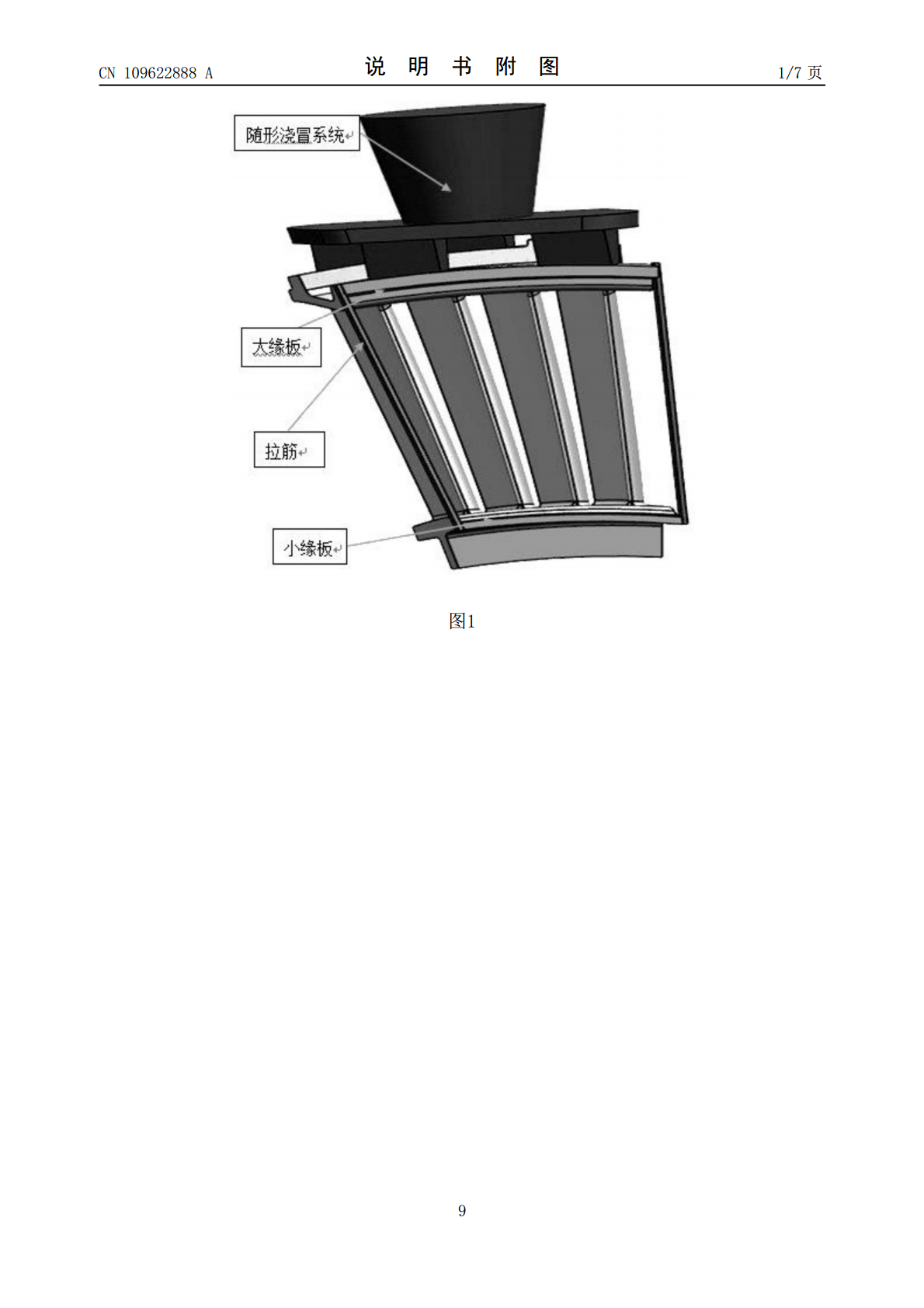

本发明公开了一种复杂高温合金多联导向叶片铸件的铸造成型工艺,属于精密铸造技术领域。该工艺是制备铸件本体蜡模,将其与浇冒系统组焊成模组;对模组进行耐火涂料的逐层涂挂,送入脱蜡釜进行脱蜡,送入焙烧炉进行高温预焙烧;在型壳外部采用阶梯型的方式包裹并绑紧耐火保温棉;对高温合金棒材进行重熔冶炼得高温合金金属液;在浇注前,再次将型壳送入焙烧炉,之后送入真空感应浇注炉内,将高温合金金属液浇注进型壳中;浇注完成后保温,出炉后进行清壳、切割、喷砂和打磨。本发明有效减少或消除了热节叶片与小缘板连接位置易于产生的疏松及裂纹等铸

高温合金复杂薄壁铸件精密铸造方法.pdf

本发明公开一种高温合金复杂薄壁铸件精密铸造方法,利用中频感应加热电源熔化合金,中隔板隔开上下两个罐体,在安装铸型和升液管时,利用电葫芦提升上罐;安装完毕,利用气路控制管路、真空系统和气体罐实现调压炉内的真空度和压力调节。本发明实现平稳高效充型,实现铸件顺序凝固,可有效提升材料利用效率,实现近终净形铸造提供空间;可生产出用其他成型方法难以浇注的复杂、薄壁、整体金属铸件,解决复杂薄壁铸件浇注中的充填问题,特别是对壁厚小于3mm的薄壁铸件的充填能力有很大提升。高温合金调压熔模精密铸造可得到尺寸精度高的精密铸件,

高温合金复杂薄壁铸件调压精密铸造装置.pdf

本发明公开一种高温合金复杂薄壁铸件精密铸造装置,包括:中频感应加热电源,调压炉、调压炉罐体提升系统、调压气路控制系统、真空系统和气体罐;其中:调压炉中的上下罐体通过中隔板隔开;中频感应加热电源用于熔化合金,连接到调压炉的下罐体;调压炉罐体提升系统设置在调压炉上方,用于提升上罐体;调压炉设有通气孔,该通气孔连接到调压炉外部的调压气路控制系统;调压气路控制系统与真空系统、气体罐依次相连接,实现调压炉内的真空度和压力调节。本发明可有效提升材料利用效率,实现近终净形铸造提供空间;解决复杂薄壁铸件浇注中的充填问题,

一种高温合金复杂薄壁铸件精密铸造方法.pdf

本发明公开了一种高温合金复杂薄壁铸件精密铸造方法,属于合金薄壁铸件技术领域,通过在模料表面上涂料和撒砂,模料表面各处都要均匀涂上耐火涂料,并且根据熔模的结构特点在耐火涂料筒中转动或上下移动,防止熔模上的凹角、沟槽和小孔集存气泡,同时撒砂是为了增强型壳和耐火涂料,防止涂层干燥时由于凝胶收缩而产生穿透型裂纹,采用压力结晶的方法,使得熔融金属在压力下凝固,保证液态金属能更好的充填型腔,复制型腔的形状,提高铸件的精密度,防止气孔、浇铸不足的缺陷,同时还能够增加铸件的致密度,使得型壳整体的稳定性变得更好,在蜡料制成

一种高温合金多联空心涡轮叶片的制备工艺.pdf

一种高温合金多联空心涡轮叶片的制备工艺,包括:(1)将多联叶片分解成多个叶片单元,制备各单元叶片的叶身蜡模,其中叶身带有陶瓷型芯;带有陶瓷型芯的单元叶身蜡模采用注射成形方式成形,注射温度为63℃-68℃,压力为0.3-0.5MPa,注射时间为10-30秒,保压时间为10-30秒。(2)将各带有陶瓷型芯的单元叶身蜡模放入多联模具中注蜡一次成型,制得多联空心叶片蜡模;(3)多联空心叶片蜡模经涂料、脱蜡、烧结、浇注、清理、脱芯工序,最后得到高温合金多联空心涡轮叶片铸件。