铜渣处理系统及方法.pdf

一条****涛k

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铜渣处理系统及方法.pdf

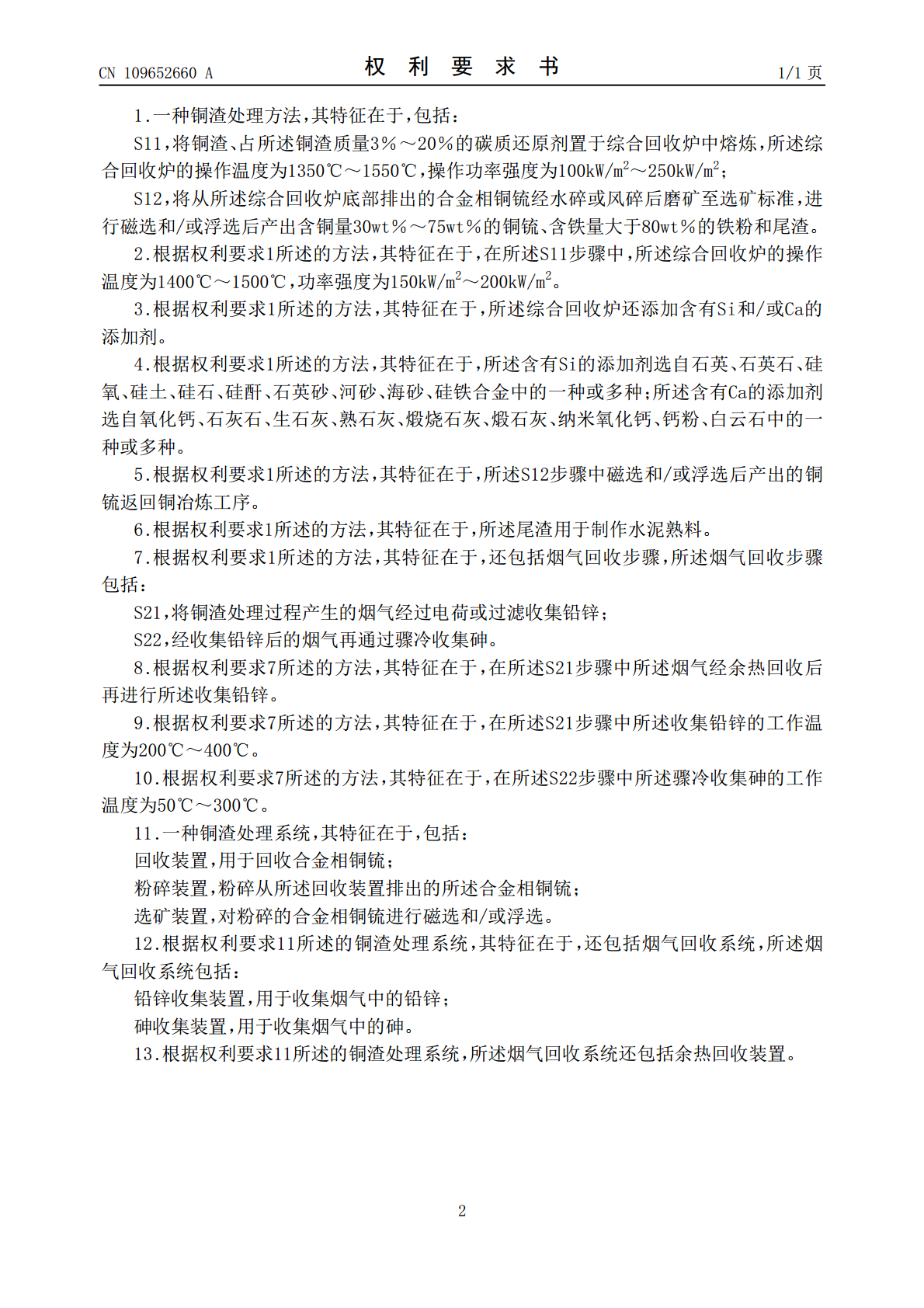

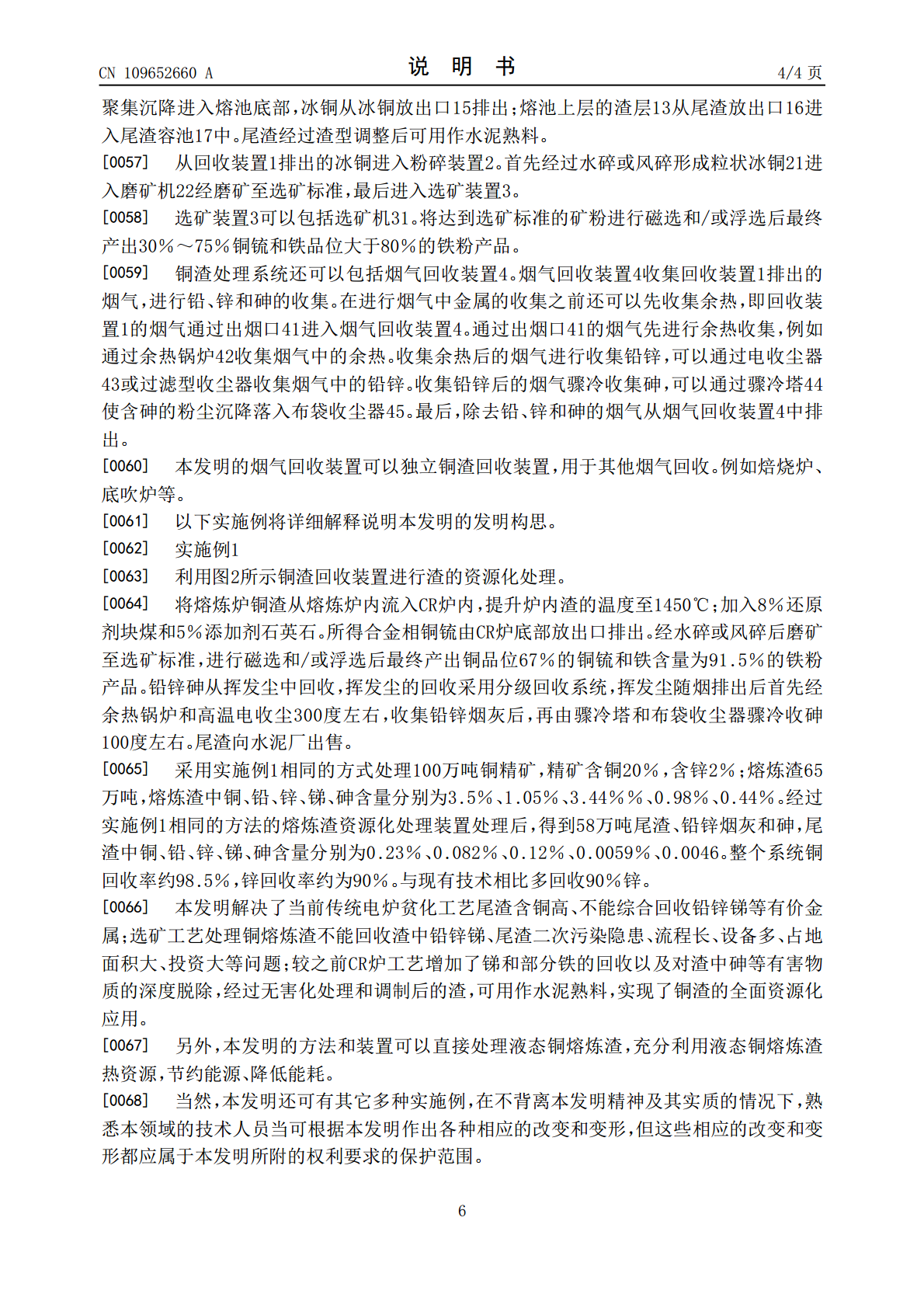

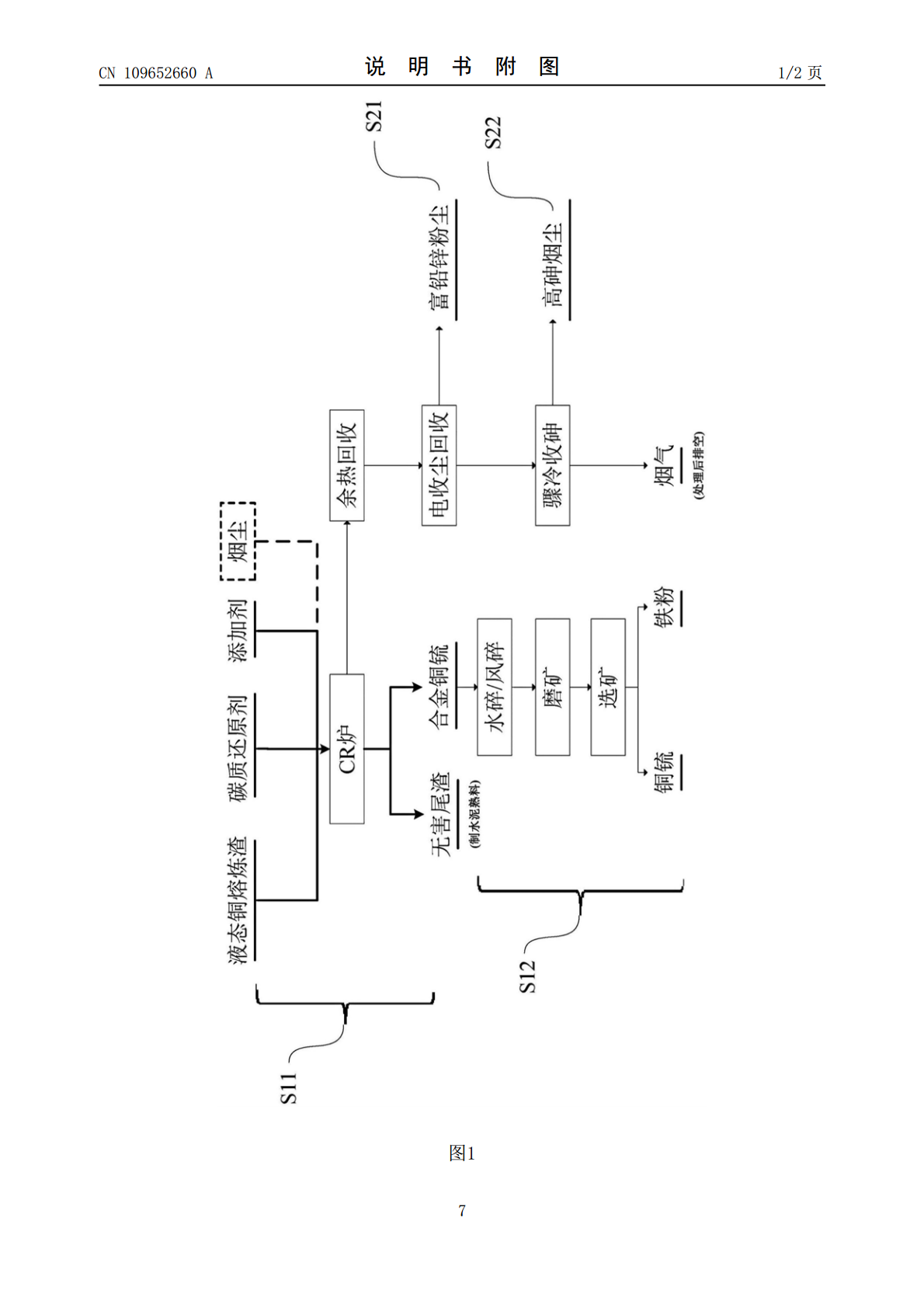

提供一种铜渣处理方法,包括:S11,将铜渣、占所述铜渣质量3%~20%的碳质还原剂置于综合回收炉中熔炼,所述综合回收炉的操作温度为1350℃~1550℃,操作功率强度为100kW/m

一种铜渣处理系统和方法.pdf

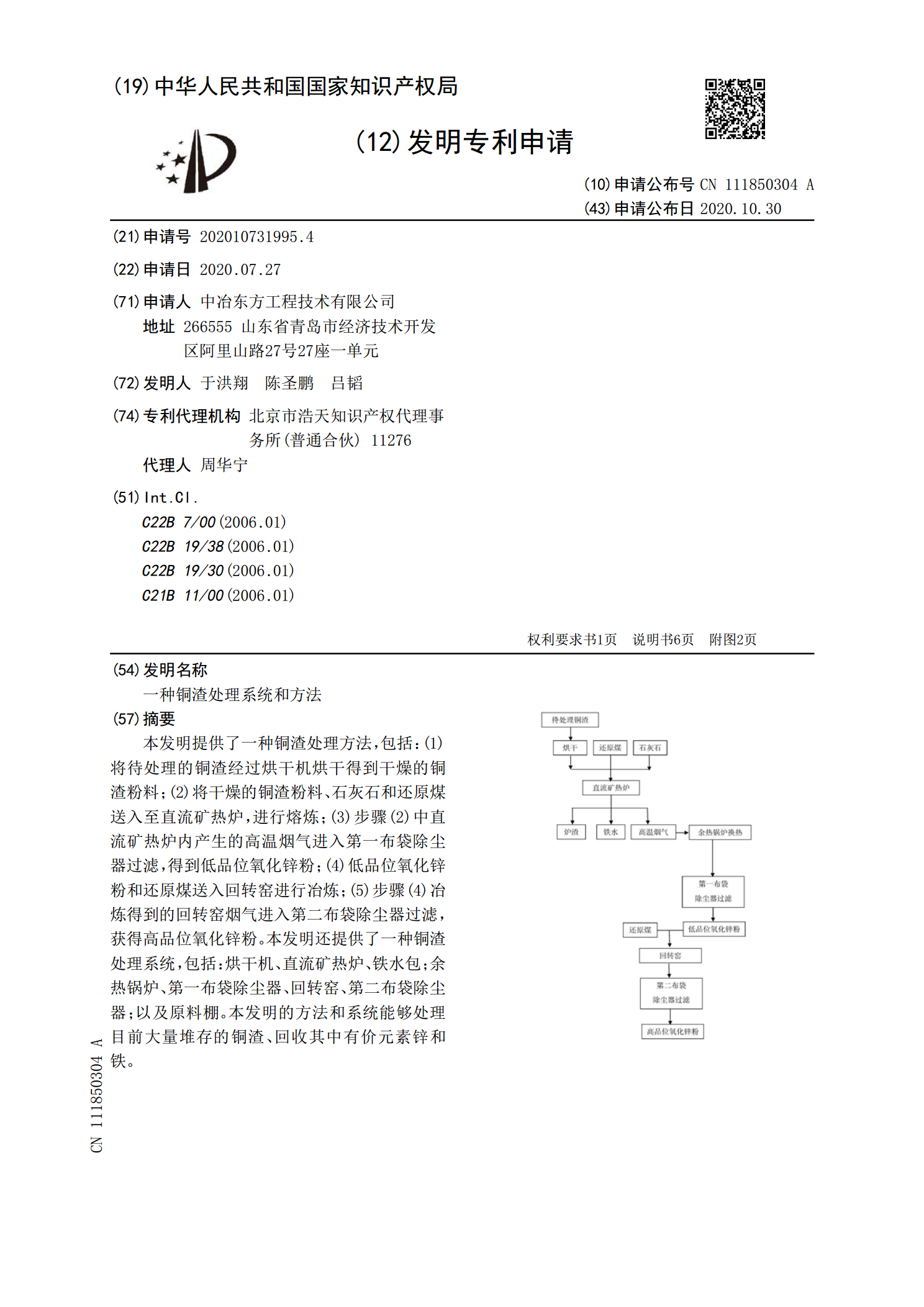

本发明提供了一种铜渣处理方法,包括:(1)将待处理的铜渣经过烘干机烘干得到干燥的铜渣粉料;(2)将干燥的铜渣粉料、石灰石和还原煤送入至直流矿热炉,进行熔炼;(3)步骤(2)中直流矿热炉内产生的高温烟气进入第一布袋除尘器过滤,得到低品位氧化锌粉;(4)低品位氧化锌粉和还原煤送入回转窑进行冶炼;(5)步骤(4)冶炼得到的回转窑烟气进入第二布袋除尘器过滤,获得高品位氧化锌粉。本发明还提供了一种铜渣处理系统,包括:烘干机、直流矿热炉、铁水包;余热锅炉、第一布袋除尘器、回转窑、第二布袋除尘器;以及原料棚。本发明的方

处理铜渣的方法.pdf

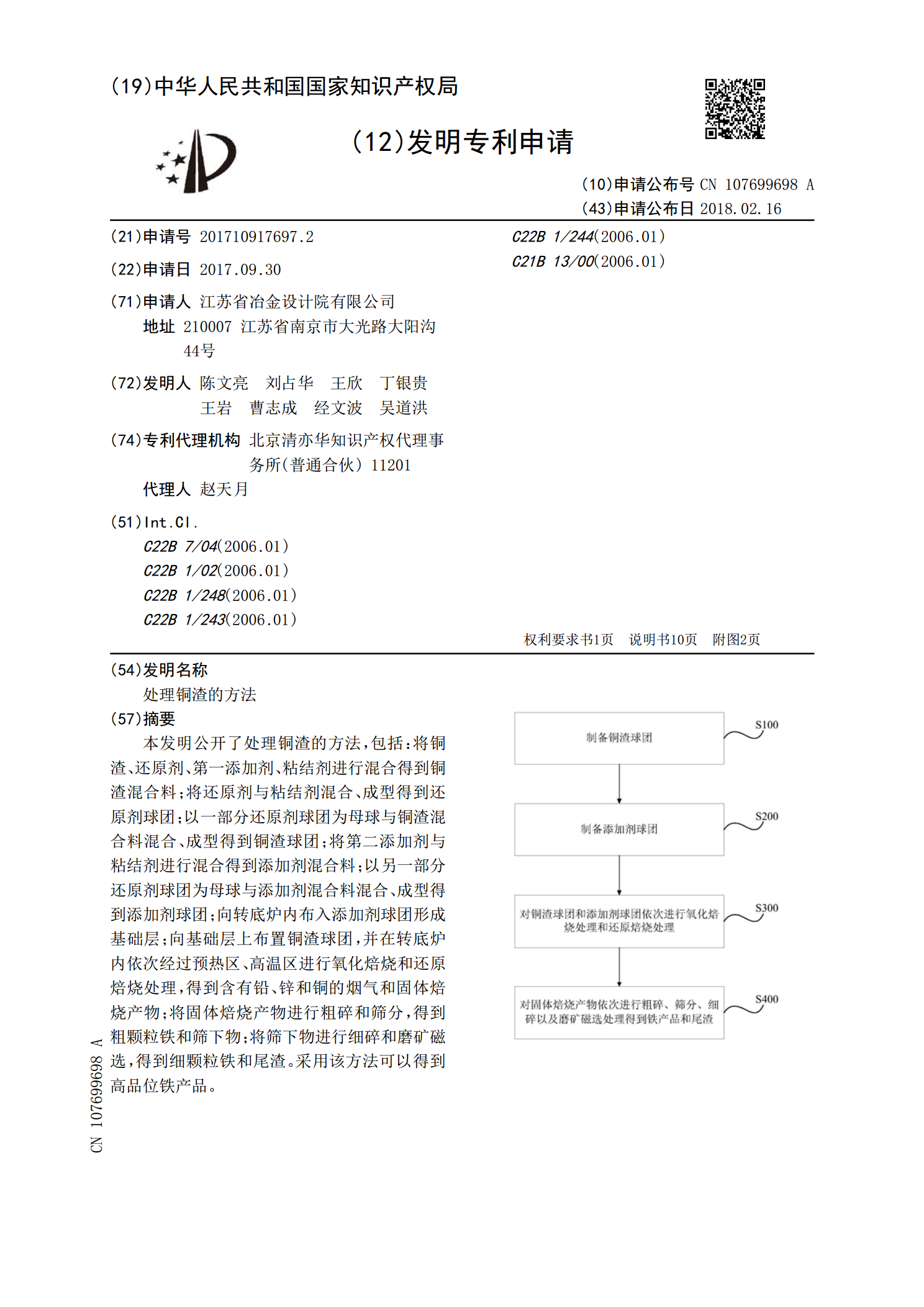

本发明公开了处理铜渣的方法,包括:将铜渣、还原剂、第一添加剂、粘结剂进行混合得到铜渣混合料;将还原剂与粘结剂混合、成型得到还原剂球团;以一部分还原剂球团为母球与铜渣混合料混合、成型得到铜渣球团;将第二添加剂与粘结剂进行混合得到添加剂混合料;以另一部分还原剂球团为母球与添加剂混合料混合、成型得到添加剂球团;向转底炉内布入添加剂球团形成基础层;向基础层上布置铜渣球团,并在转底炉内依次经过预热区、高温区进行氧化焙烧和还原焙烧处理,得到含有铅、锌和铜的烟气和固体焙烧产物;将固体焙烧产物进行粗碎和筛分,得到粗颗粒铁

铜渣贫化方法.pdf

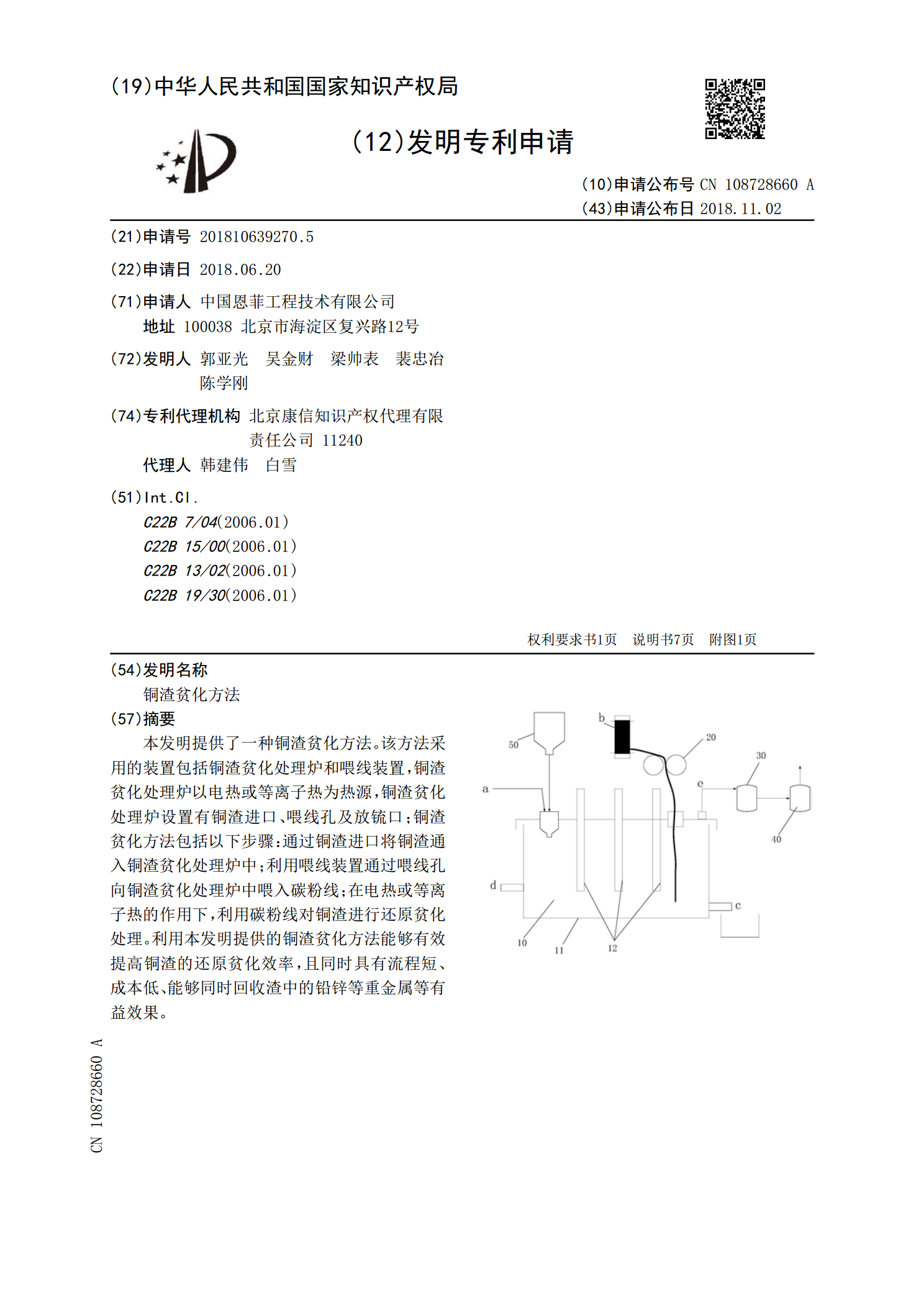

本发明提供了一种铜渣贫化方法。该方法采用的装置包括铜渣贫化处理炉和喂线装置,铜渣贫化处理炉以电热或等离子热为热源,铜渣贫化处理炉设置有铜渣进口、喂线孔及放锍口;铜渣贫化方法包括以下步骤:通过铜渣进口将铜渣通入铜渣贫化处理炉中;利用喂线装置通过喂线孔向铜渣贫化处理炉中喂入碳粉线;在电热或等离子热的作用下,利用碳粉线对铜渣进行还原贫化处理。利用本发明提供的铜渣贫化方法能够有效提高铜渣的还原贫化效率,且同时具有流程短、成本低、能够同时回收渣中的铅锌等重金属等有益效果。

一种处理铜渣的系统及处理铜渣的方法.pdf

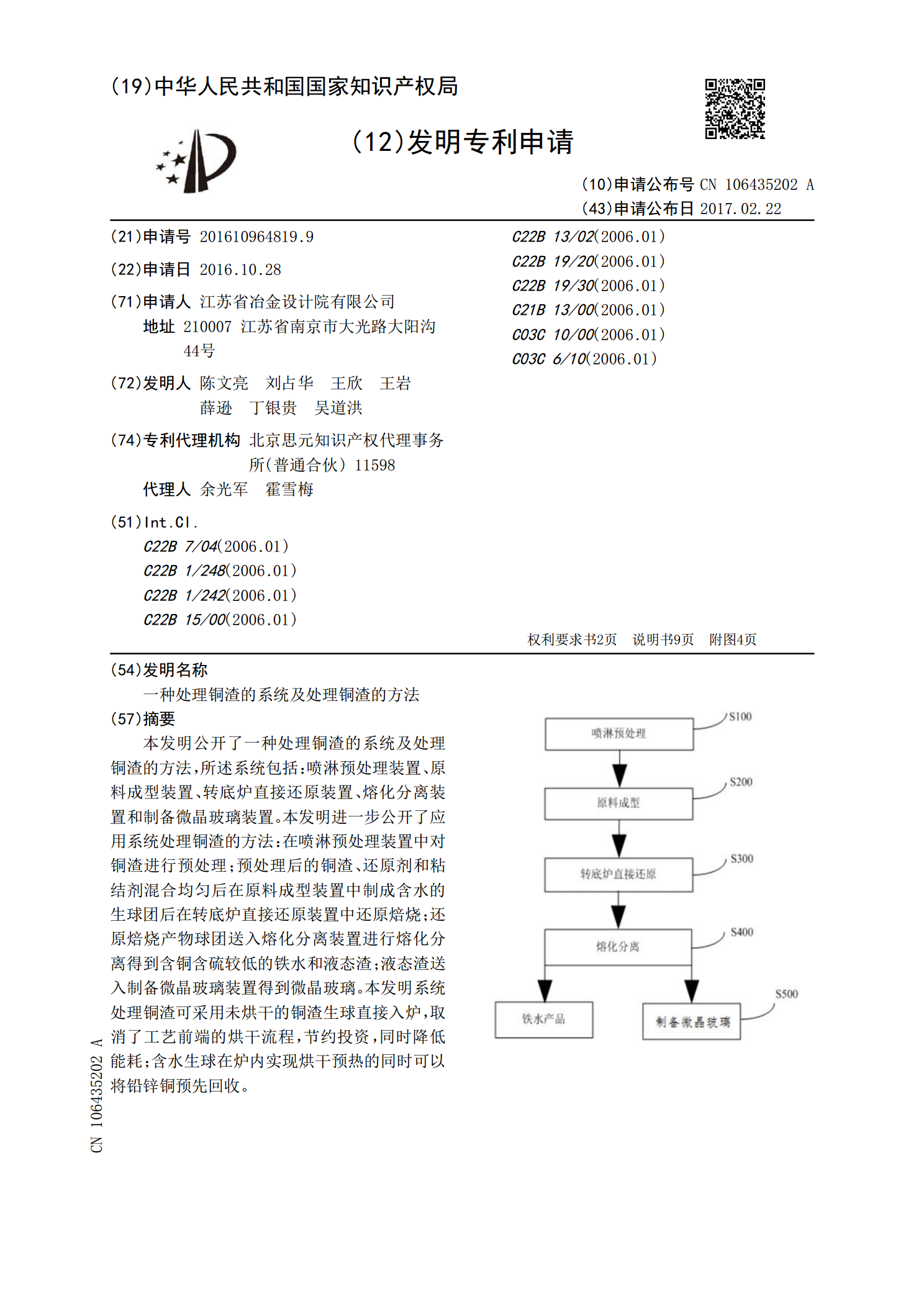

本发明公开了一种处理铜渣的系统及处理铜渣的方法,所述系统包括:喷淋预处理装置、原料成型装置、转底炉直接还原装置、熔化分离装置和制备微晶玻璃装置。本发明进一步公开了应用系统处理铜渣的方法:在喷淋预处理装置中对铜渣进行预处理;预处理后的铜渣、还原剂和粘结剂混合均匀后在原料成型装置中制成含水的生球团后在转底炉直接还原装置中还原焙烧;还原焙烧产物球团送入熔化分离装置进行熔化分离得到含铜含硫较低的铁水和液态渣;液态渣送入制备微晶玻璃装置得到微晶玻璃。本发明系统处理铜渣可采用未烘干的铜渣生球直接入炉,取消了工艺前端的