一种汽车用含钒钛钢合金化冶炼方法.pdf

听云****君哇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车用含钒钛钢合金化冶炼方法.pdf

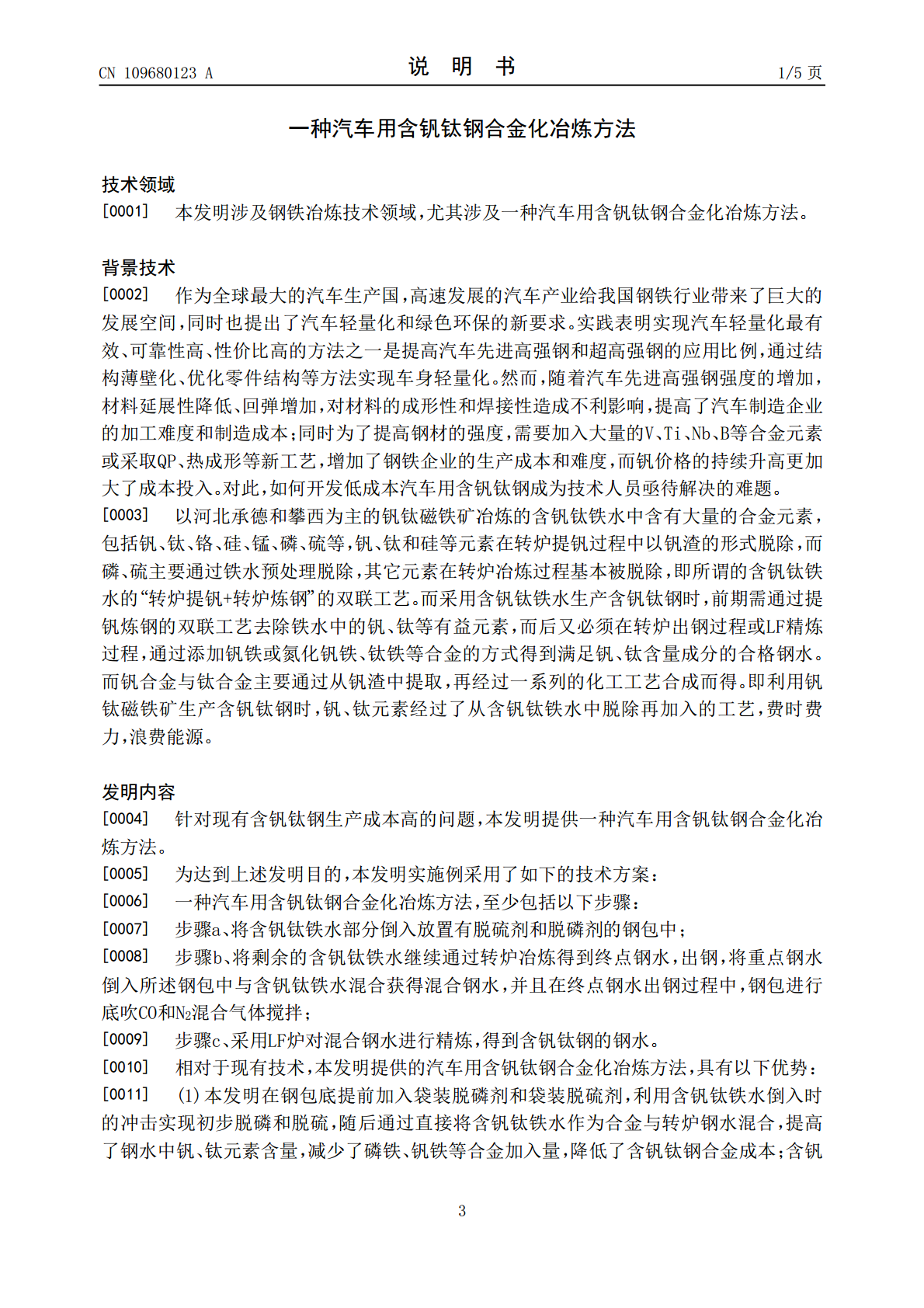

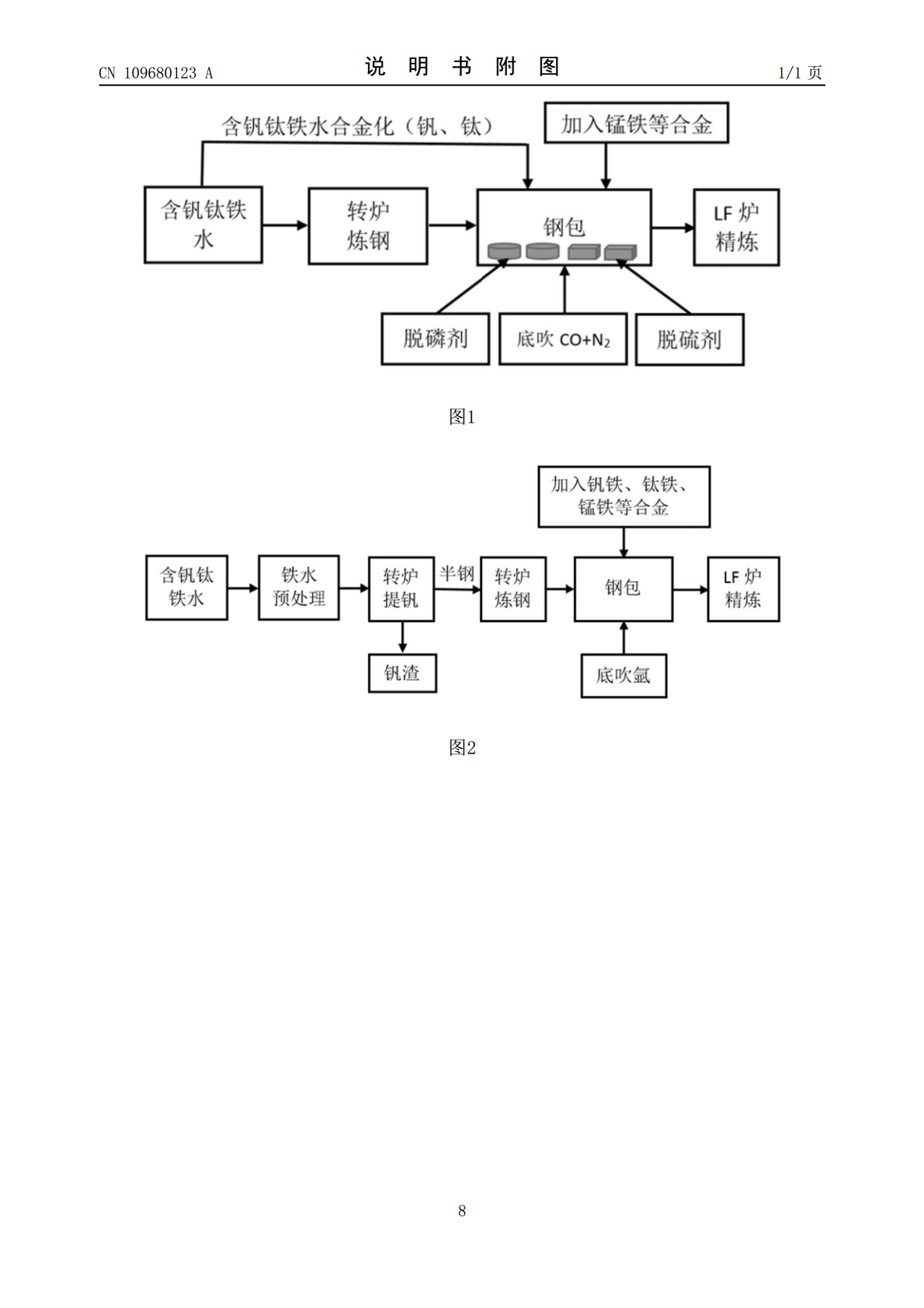

本发明涉及钢铁冶炼技术领域,具体公开一种汽车用含钒钛钢合金化冶炼方法。所述方法至少包括以下步骤:将含钒钛铁水部分倒入放置有脱硫剂和脱磷剂的钢包中;将剩余的含钒钛铁水继续通过转炉冶炼得到终点钢水,出钢,倒入所述钢包中与含钒钛铁水混合获得混合钢水,并且在终点钢水出钢过程中,钢包进行底吹CO和N

一种汽车含钒耐候钢的合金化冶炼方法.pdf

本发明涉及合金冶炼技术领域,具体公开一种汽车含钒耐候钢的合金化冶炼方法,包括以下工艺步骤:a、将高磷铁水倒入空钢包中;b、将转炉出钢的钢水倒入含高磷铁水的钢包中,钢包中高磷铁水与钢水的质量比为(2‑3):(28‑30);c、在LF炉中对步骤b钢包中的混合钢水进行精练,得到耐候钢钢水。本发明的汽车含钒耐候钢的合金化冶炼方法,工艺步骤简单、省去脱磷步骤、避免了P元素和其它合金元素的流失,得到的耐候钢耐侯性能强,节约耐候钢冶炼原料的使用,大大降低了生产成本。

一种使用含钒钛铁水冶炼中高碳硬线用钢的方法.pdf

本发明涉及一种使用含钒钛铁水冶炼中高碳硬线用钢的方法,属于冶金技术领域。技术方案是:使用含钒钛铁水作为原料,在转炉炼钢工序采取铁水提钒预处理工艺,制备两部分半钢一部分半钢用于转炉炼钢,称之为炼钢半钢;一部分半钢用于对炼钢转炉生产的钢水增碳,称之为增碳半钢;转炉冶炼终点取低拉碳法出钢,在合金化过程中少增碳或不增碳,在出钢结束后根据钢水碳含量向钢水中兑入一定量增碳半钢增碳,使钢水碳成分达到合格,解决增碳剂增碳钢中碳元素分布不均、钒元素控制在0.010%以下和氮元素控制在0.0050%以下的问题。通过使用增碳半

一种使用含钒钛铁水冶炼Ti-IF钢的方法.pdf

本发明提供了一种使用含钒钛铁水冶炼Ti‑IF钢的方法,以含钒钛铁水为原料,经提钒转炉预脱磷、脱钒、脱硅,复合喷吹脱硫,炼钢转炉脱碳、脱磷,RH精炼工序得到Ti‑IF钢。本发明解决了两个方面的问题,一是含钒钛铁水P含量较高,单一采用转炉冶炼脱磷困难,导致钢水终点磷含量偏高;二是含钒钛铁水热量不足,采用补热的方法,取消LF升温工序,避免LF升温的过程钢中氮含量升高和工序能耗。本发明在提高Ti‑IF钢质量的同时,控制钢中T[O]含量降低至0.0020%以下,缩短工艺流程,提高生产效率,降低生产工序能耗。

一种钒钛铁水冶炼低氧低碳IF钢的方法.pdf

本发明公开了一种钒钛铁水冶炼低氧低碳IF钢的方法,该方法包括以下步骤:1)将含钒钛铁水兑入1号转炉内,进行提钒冶炼;2)将提钒后得到的半钢进行脱硫处理;3)将脱硫后得到的半钢进行吹氧造渣,然后进行挡渣出钢,得到第一钢水;4)将所述第一钢水进行LF炉精炼,得到第二钢水;5)使所述第二钢水进入RH处理工位,真空条件下进行脱碳脱氧处理;6)向经过脱氧处理后得到的钢水中加入第二含铝调渣剂,得到第三钢水,然后将所述第三钢水进行连铸。该方法在有效提取钒资源的同时,结合应用调渣剂能够生产低氧低碳的IF钢。