一种降低转炉终点钢水碳氧积的方法.pdf

霞英****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

降低转炉终点钢水碳氧积的方法.pdf

本发明属于冶金技术领域,具体涉及降低转炉终点钢水碳氧积的方法。本发明所要解决的技术问题是提供降低转炉终点钢水碳氧积的方法,首先通过顶吹氧枪将钢水吹炼至碳含量到要求范围,然后停止顶吹;再通过底吹搅拌至钢水合格,进而达到降低碳氧积的目的。本发明方法能够降低终点钢水碳氧积,从而达到降本提质的目的。

一种降低转炉终点钢水碳氧积的方法.pdf

本发明属于冶金技术领域,具体涉及一种降低转炉终点钢水碳氧积的方法。本发明所要解决的技术问题是提供降低转炉终点钢水碳氧积的方法,首先通过顶吹吹氧过程对供氧强度的调整达到停吹前降低碳氧积;再在顶吹停吹氧后通过加入碳质还原材料、顶枪吹氮及底吹搅拌进行调渣二次降低碳氧积。本发明方法能够降低转炉终点钢水碳氧积,从而达到降本提质的目的。

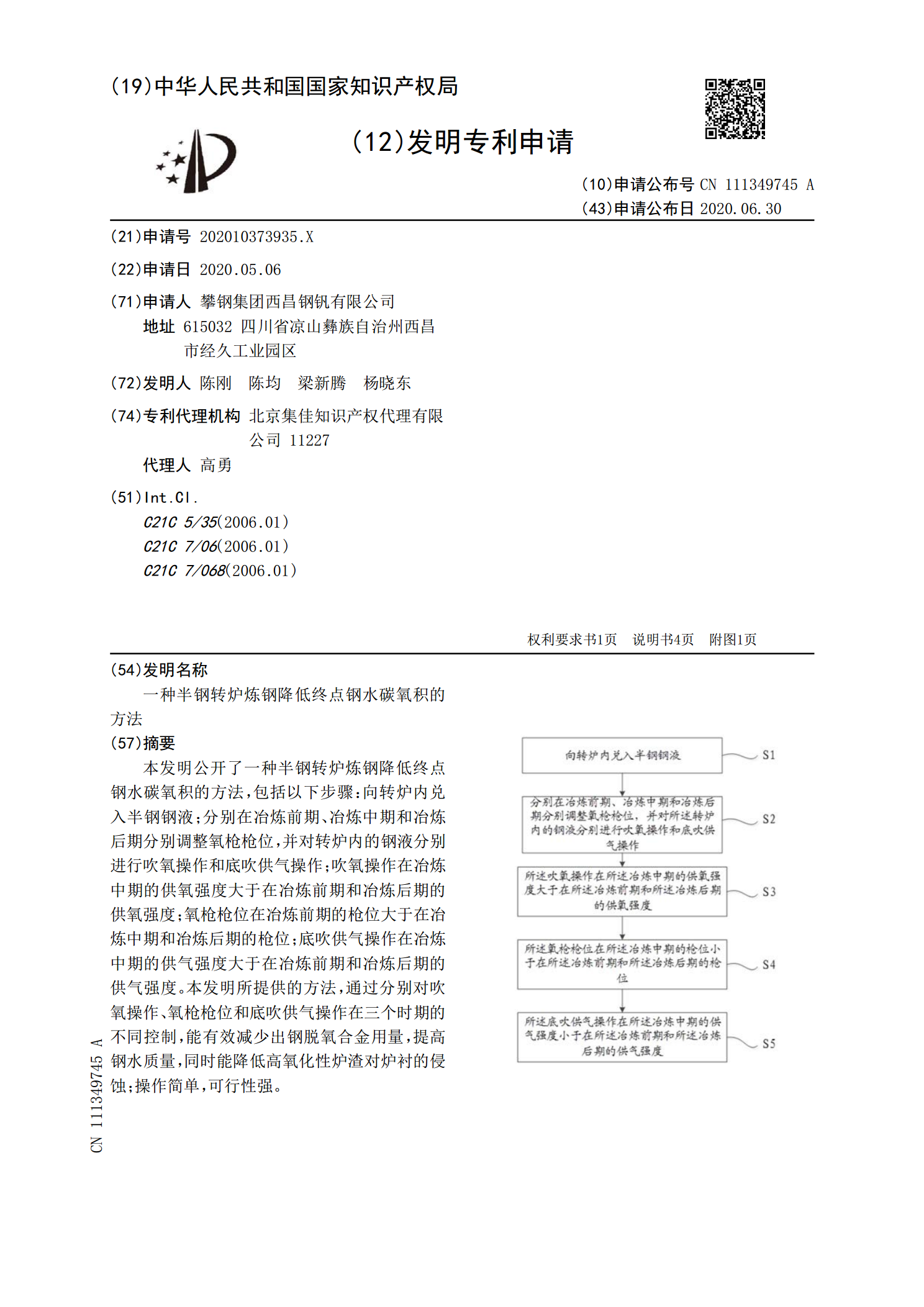

一种半钢转炉炼钢降低终点钢水碳氧积的方法.pdf

本发明公开了一种半钢转炉炼钢降低终点钢水碳氧积的方法,包括以下步骤:向转炉内兑入半钢钢液;分别在冶炼前期、冶炼中期和冶炼后期分别调整氧枪枪位,并对转炉内的钢液分别进行吹氧操作和底吹供气操作;吹氧操作在冶炼中期的供氧强度大于在冶炼前期和冶炼后期的供氧强度;氧枪枪位在冶炼前期的枪位大于在冶炼中期和冶炼后期的枪位;底吹供气操作在冶炼中期的供气强度大于在冶炼前期和冶炼后期的供气强度。本发明所提供的方法,通过分别对吹氧操作、氧枪枪位和底吹供气操作在三个时期的不同控制,能有效减少出钢脱氧合金用量,提高钢水质量,同时能

一种降低转炉冶炼终点碳氧积的方法.pdf

一种降低转炉冶炼终点碳氧积的方法,在转炉冶炼中后期钢水温度≥1500℃时,向炉内加入破碎后的镁碳砖及催化剂,所述镁碳砖源自炉役到期或钢包下线后更换新砖所废弃的镁碳砖,所述催化剂源自萤石。采用本发明方法,转炉冶炼终点碳氧积从0.27*10

一种降低转炉终点钢水自由氧含量的方法.pdf

本发明提供了一种降低转炉终点钢水自由氧含量的方法,即在传统转炉基础上,通过增加底吹喷粉系统,实现提高底吹喷粉的供气强度的目的,通过强底吹系统使脱碳速度得到有效提高,氧气消耗量下降,终点过剩氧含量下降,还有利用底吹喷粉系统,在冶炼中后期,通过底吹喷枪向炉内底吹部分Ar气、CO