一种高炉风口小套用前帽旋压成型设备及其工艺.pdf

一条****88

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高炉风口小套用前帽旋压成型设备及其工艺.pdf

本发明涉及一种高炉风口小套用前帽旋压成型设备及其工艺,成型设备包括机架,机架为“十”字形结构,机架包括基座和两个侧座,基座上设有第一导轨,基座上设有第二导轨,第一导轨和第二导轨均为横向设置,成型工艺包括以下步骤:步骤1、准备铜饼毛坯;步骤2、加热铜饼毛坯;步骤3、放置铜饼毛坯;步骤4、强力旋压铜饼毛坯,本发明高炉风口小套用前帽旋压成型工艺相对于冲压前帽的成型工艺节省材料,不需要二次加工精度可控,深筒状的强旋前帽相对于短筒状冲压前帽导热提高30%。

高炉风口前端帽体的短流程挤压成型工艺的优化设计方法.pdf

本发明提出一种高炉风口前端帽体的短流程挤压成型工艺的优化设计方法,通过将紫铜圆筒坯料经过一次热反挤压和一次扩孔即可得到前端帽体成品,具体包括以下步骤:(1)高炉风口前端帽体的热反挤压工艺设计;(2)高炉风口前端帽体的扩孔工艺设计;(3)高炉风口前端帽体的热反挤压工艺优化与模具设计;(4)高炉风口前端帽体的分瓣扩孔模具设计;(5)将紫铜空心圆筒坯料加热至热成形温度,放入反挤压模具中,一次反挤压得到半成品;(6)利用所设计的分瓣扩孔模具,对其中心孔挤压扩孔。该工艺优化设计方法针对性强,使得具有高度差内外锥度筒

一种高炉风口内衬陶瓷防护层及其成型工艺.pdf

本发明公开了一种高炉风口内衬陶瓷防护层,所述陶瓷防护层由以下重量组分的原料组成:SiO

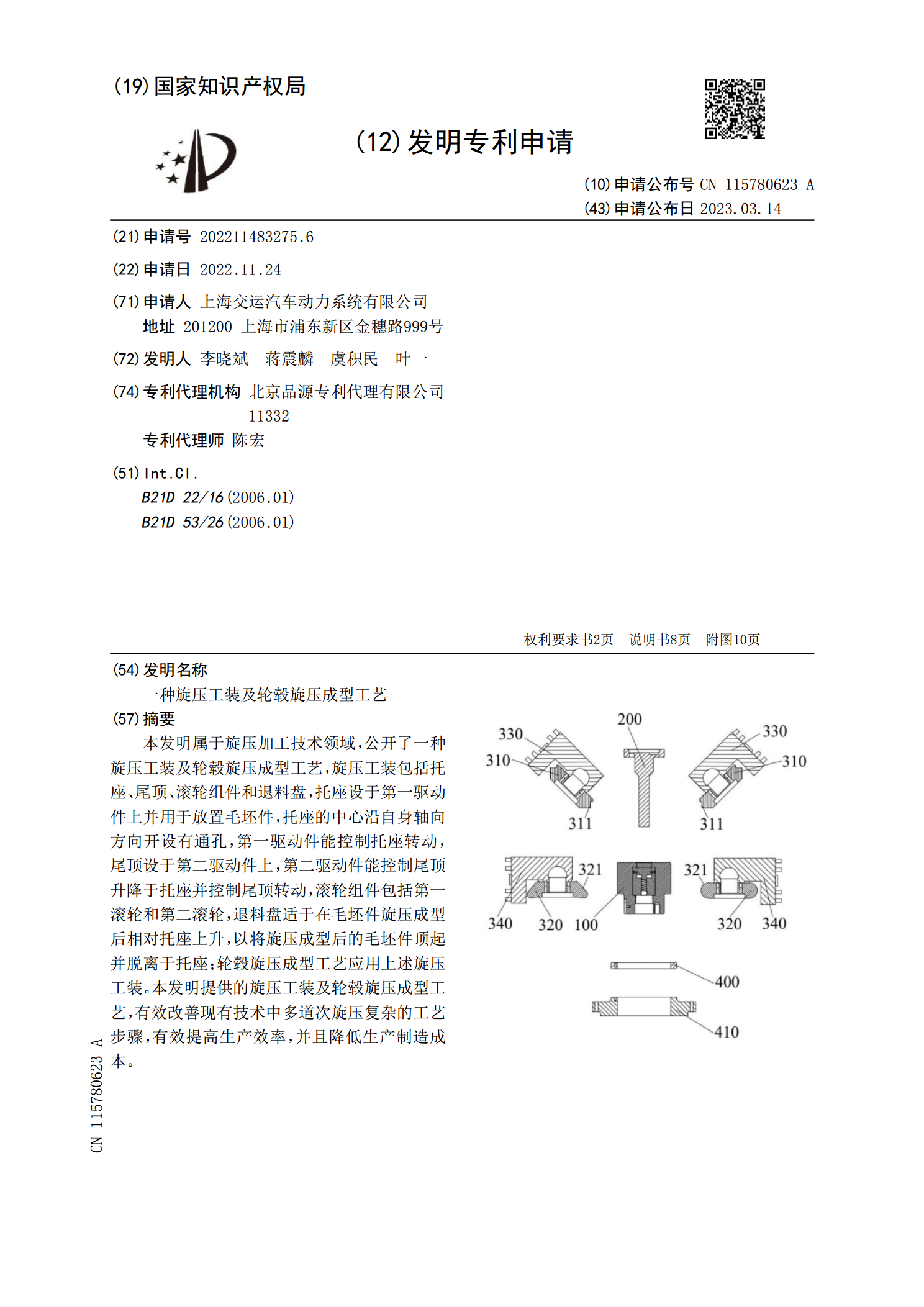

一种旋压工装及轮毂旋压成型工艺.pdf

本发明属于旋压加工技术领域,公开了一种旋压工装及轮毂旋压成型工艺,旋压工装包括托座、尾顶、滚轮组件和退料盘,托座设于第一驱动件上并用于放置毛坯件,托座的中心沿自身轴向方向开设有通孔,第一驱动件能控制托座转动,尾顶设于第二驱动件上,第二驱动件能控制尾顶升降于托座并控制尾顶转动,滚轮组件包括第一滚轮和第二滚轮,退料盘适于在毛坯件旋压成型后相对托座上升,以将旋压成型后的毛坯件顶起并脱离于托座;轮毂旋压成型工艺应用上述旋压工装。本发明提供的旋压工装及轮毂旋压成型工艺,有效改善现有技术中多道次旋压复杂的工艺步骤,有

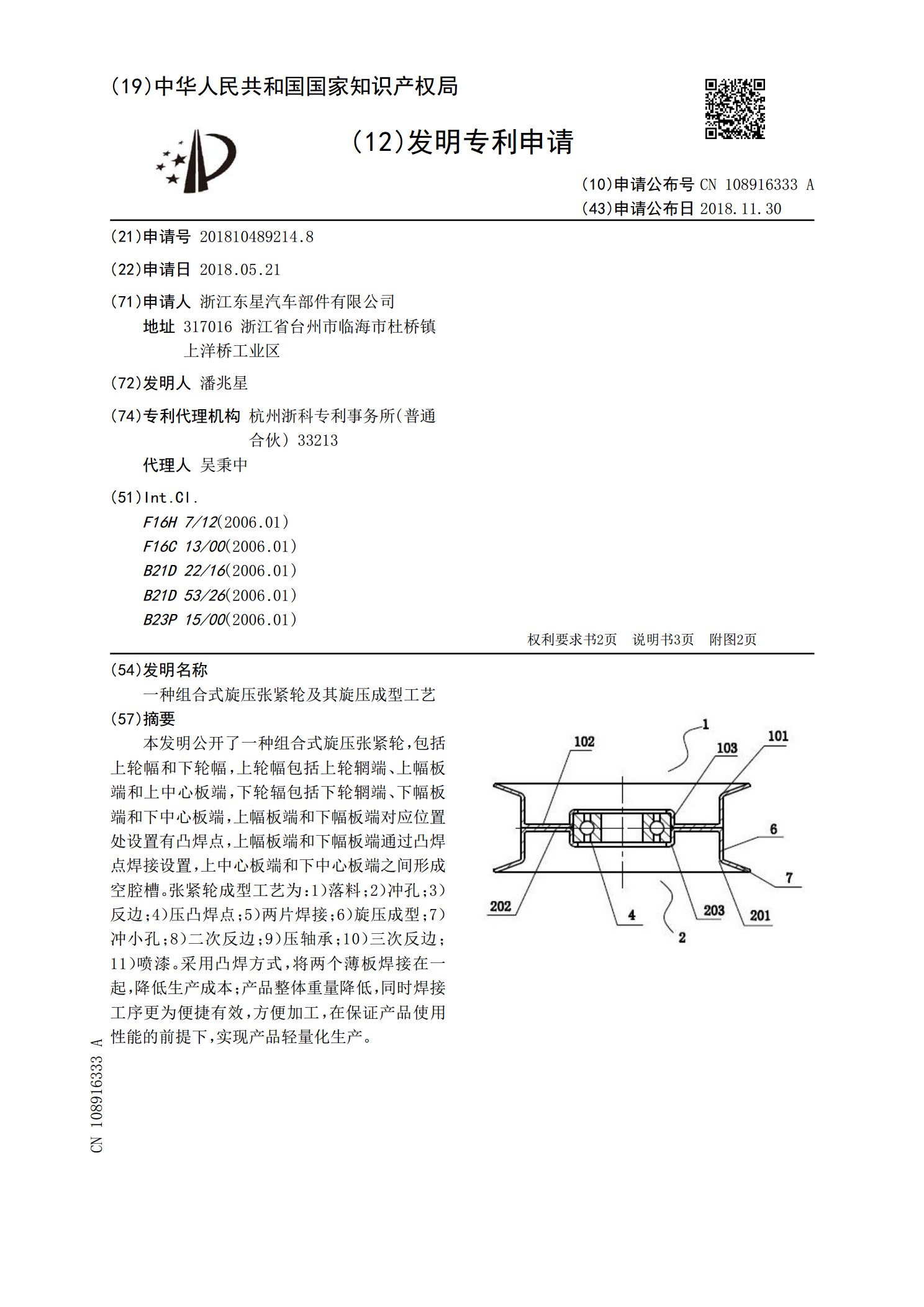

一种组合式旋压张紧轮及其旋压成型工艺.pdf

本发明公开了一种组合式旋压张紧轮,包括上轮幅和下轮幅,上轮幅包括上轮辋端、上幅板端和上中心板端,下轮辐包括下轮辋端、下幅板端和下中心板端,上幅板端和下幅板端对应位置处设置有凸焊点,上幅板端和下幅板端通过凸焊点焊接设置,上中心板端和下中心板端之间形成空腔槽。张紧轮成型工艺为:1)落料;2)冲孔;3)反边;4)压凸焊点;5)两片焊接;6)旋压成型;7)冲小孔;8)二次反边;9)压轴承;10)三次反边;11)喷漆。采用凸焊方式,将两个薄板焊接在一起,降低生产成本;产品整体重量降低,同时焊接工序更为便捷有效,方便