坩埚及采用该坩埚的多晶硅铸锭方法.pdf

康佳****文库

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

坩埚及采用该坩埚的多晶硅铸锭方法.pdf

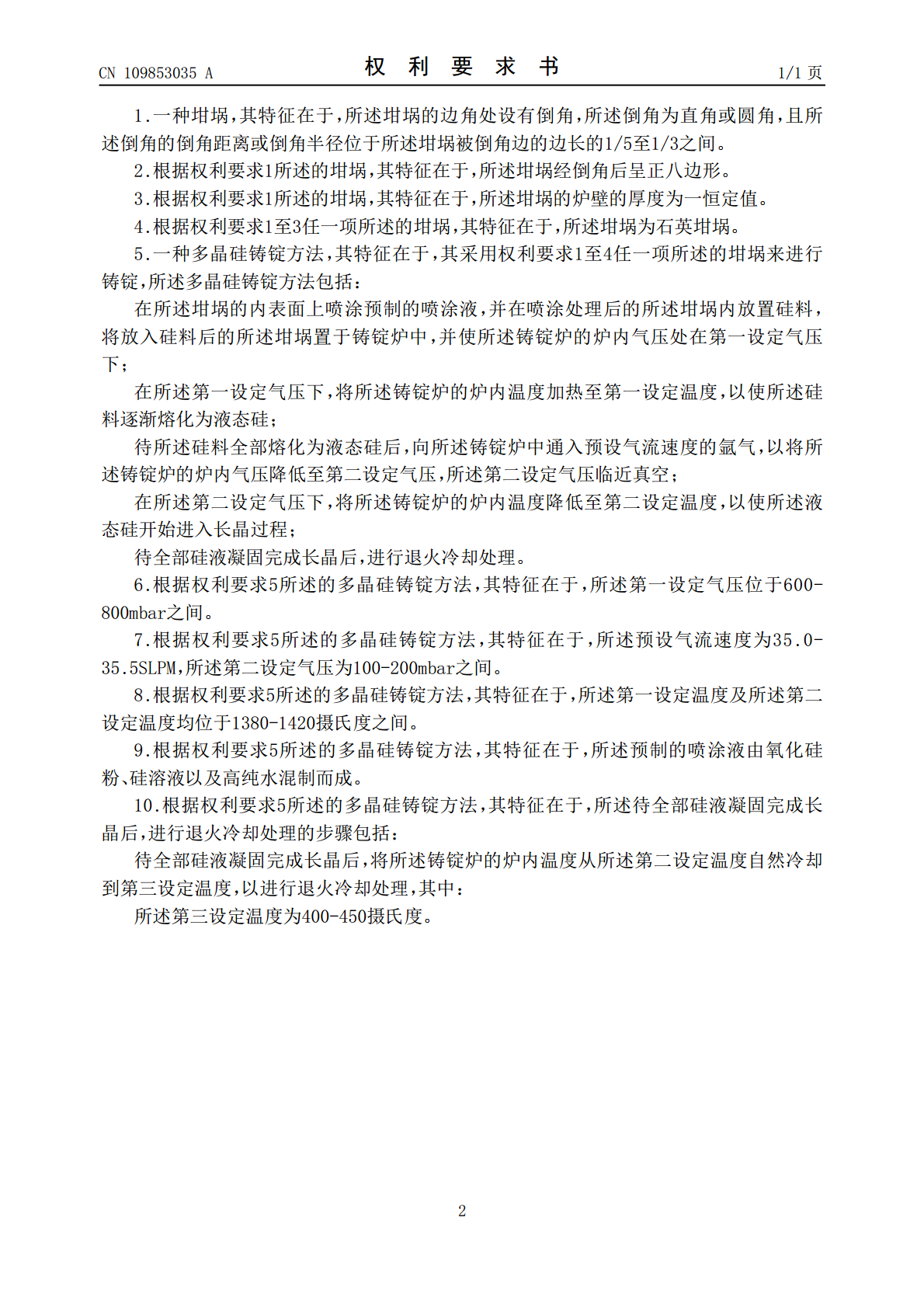

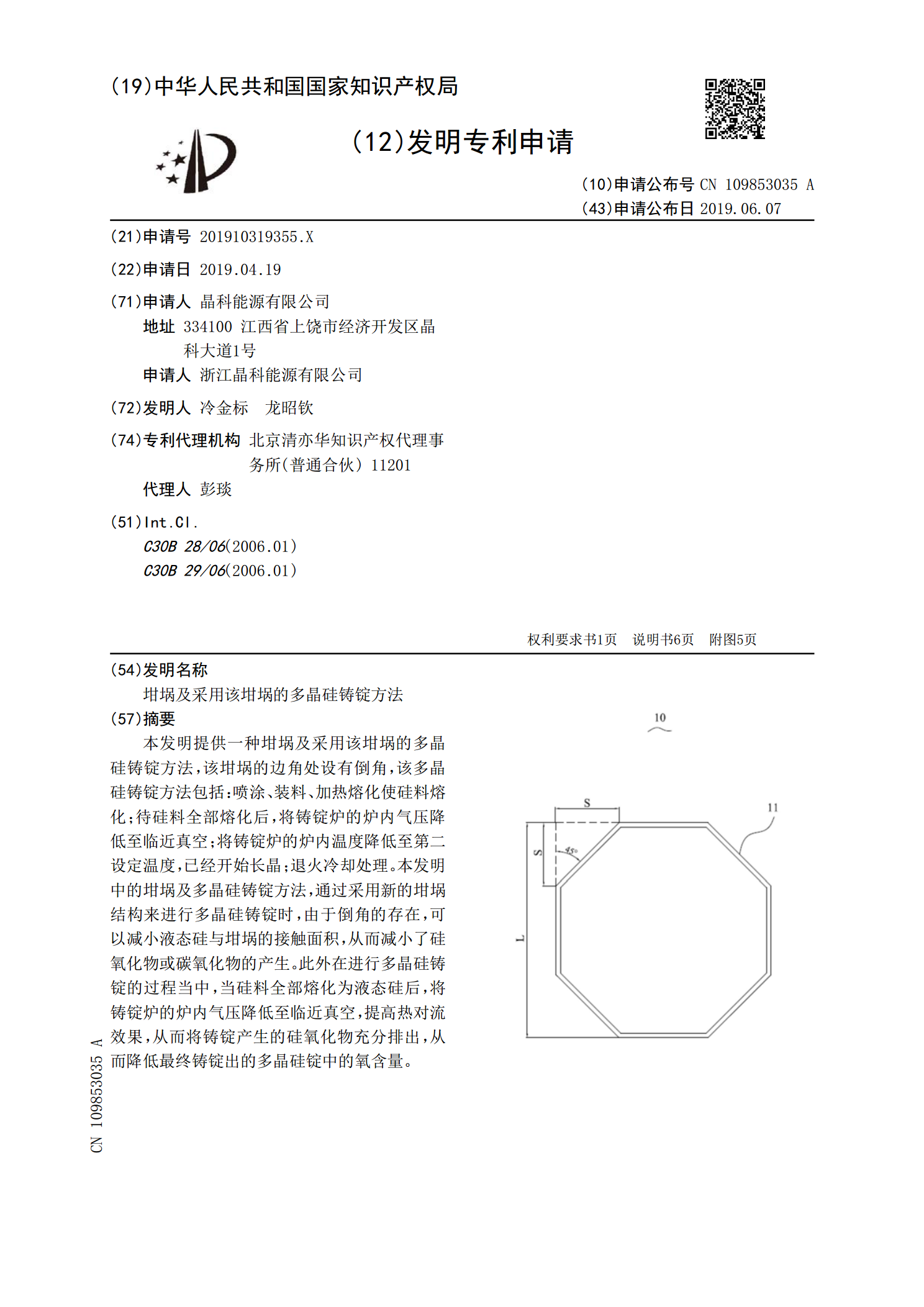

本发明提供一种坩埚及采用该坩埚的多晶硅铸锭方法,该坩埚的边角处设有倒角,该多晶硅铸锭方法包括:喷涂、装料、加热熔化使硅料熔化;待硅料全部熔化后,将铸锭炉的炉内气压降低至临近真空;将铸锭炉的炉内温度降低至第二设定温度,已经开始长晶;退火冷却处理。本发明中的坩埚及多晶硅铸锭方法,通过采用新的坩埚结构来进行多晶硅铸锭时,由于倒角的存在,可以减小液态硅与坩埚的接触面积,从而减小了硅氧化物或碳氧化物的产生。此外在进行多晶硅铸锭的过程当中,当硅料全部熔化为液态硅后,将铸锭炉的炉内气压降低至临近真空,提高热对流效果,从

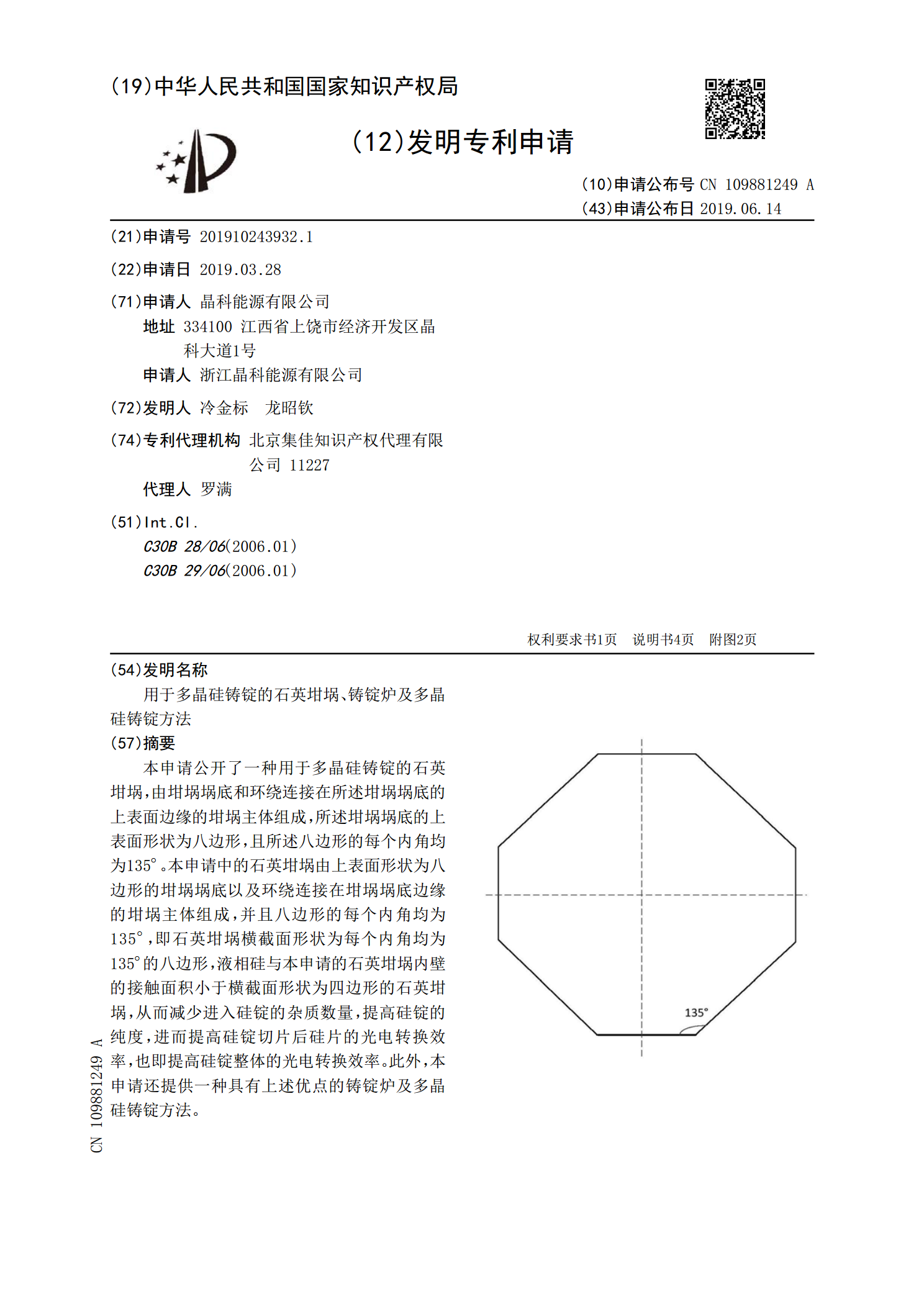

用于多晶硅铸锭的石英坩埚、铸锭炉及多晶硅铸锭方法.pdf

本申请公开了一种用于多晶硅铸锭的石英坩埚,由坩埚埚底和环绕连接在所述坩埚埚底的上表面边缘的坩埚主体组成,所述坩埚埚底的上表面形状为八边形,且所述八边形的每个内角均为135°。本申请中的石英坩埚由上表面形状为八边形的坩埚埚底以及环绕连接在坩埚埚底边缘的坩埚主体组成,并且八边形的每个内角均为135°,即石英坩埚横截面形状为每个内角均为135°的八边形,液相硅与本申请的石英坩埚内壁的接触面积小于横截面形状为四边形的石英坩埚,从而减少进入硅锭的杂质数量,提高硅锭的纯度,进而提高硅锭切片后硅片的光电转换效率,也即提

多晶硅铸锭及铸锭单晶用坩埚.pdf

本发明实施方式公开了一种多晶硅铸锭及铸锭单晶用坩埚,属于多晶硅铸锭及铸锭单晶领域的技术方案,其核心在于所述多晶硅铸锭及铸锭单晶用坩埚为八角形坩埚,不同于通常使用的方形坩埚,而类似于方形坩埚切除四个端角后的形态。所述的八角形坩埚,由于减小了对角线的长度,使得铸锭炉圆形炉膛内可以放下更大体积或者尺寸的坩埚,配合铸锭炉内热场相应的改造后,可实现提高装料量,提高产能,减低能耗的目的;所述坩埚端角为平面,可以布置端面热场,对坩埚内部的加热距离更短更均匀;所述坩埚避免了铸锭单晶工艺端角成晶困难的问题,提高单晶成晶率。

多晶硅铸锭用石英陶瓷坩埚的制造方法.pdf

本发明公开一种多晶硅铸锭用石英陶瓷坩埚的制造方法,包括以下步骤:a:将石英块料和石英粗颗粒料、第一部分氧化铝球石和高纯水在球磨设备中研磨成中粒径为6-12μm的半成品浆料;b:加入石英细颗粒料和第二部分氧化铝球石,和步骤a中的半成品浆料一起混合均匀,制作成中粒径为10-50μm的成品浆料;c:成品浆料进行除泡处理,常压下注入石膏模具中,静止放置1-2天以脱水,然后脱模形成半成品坩埚;d:半成品坩埚在90-190℃的温度下干燥;e:将干燥后的坯体放入窑炉,在900-1200℃的温度下烧结12-20小时,获得

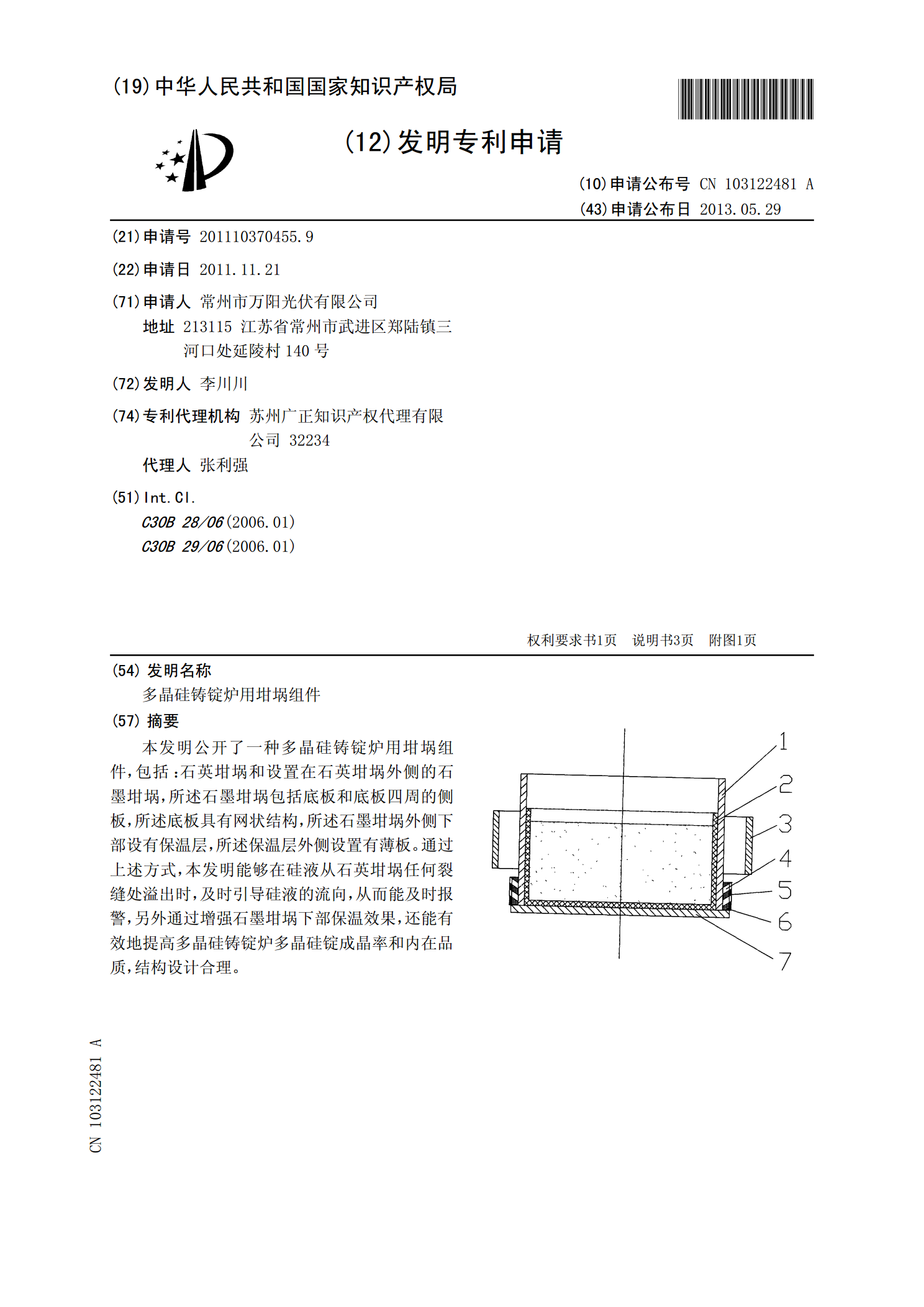

多晶硅铸锭炉用坩埚组件.pdf

本发明公开了一种多晶硅铸锭炉用坩埚组件,包括:石英坩埚和设置在石英坩埚外侧的石墨坩埚,所述石墨坩埚包括底板和底板四周的侧板,所述底板具有网状结构,所述石墨坩埚外侧下部设有保温层,所述保温层外侧设置有薄板。通过上述方式,本发明能够在硅液从石英坩埚任何裂缝处溢出时,及时引导硅液的流向,从而能及时报警,另外通过增强石墨坩埚下部保温效果,还能有效地提高多晶硅铸锭炉多晶硅锭成晶率和内在品质,结构设计合理。