一种前后壳体加工工艺.pdf

元枫****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种前后壳体加工工艺.pdf

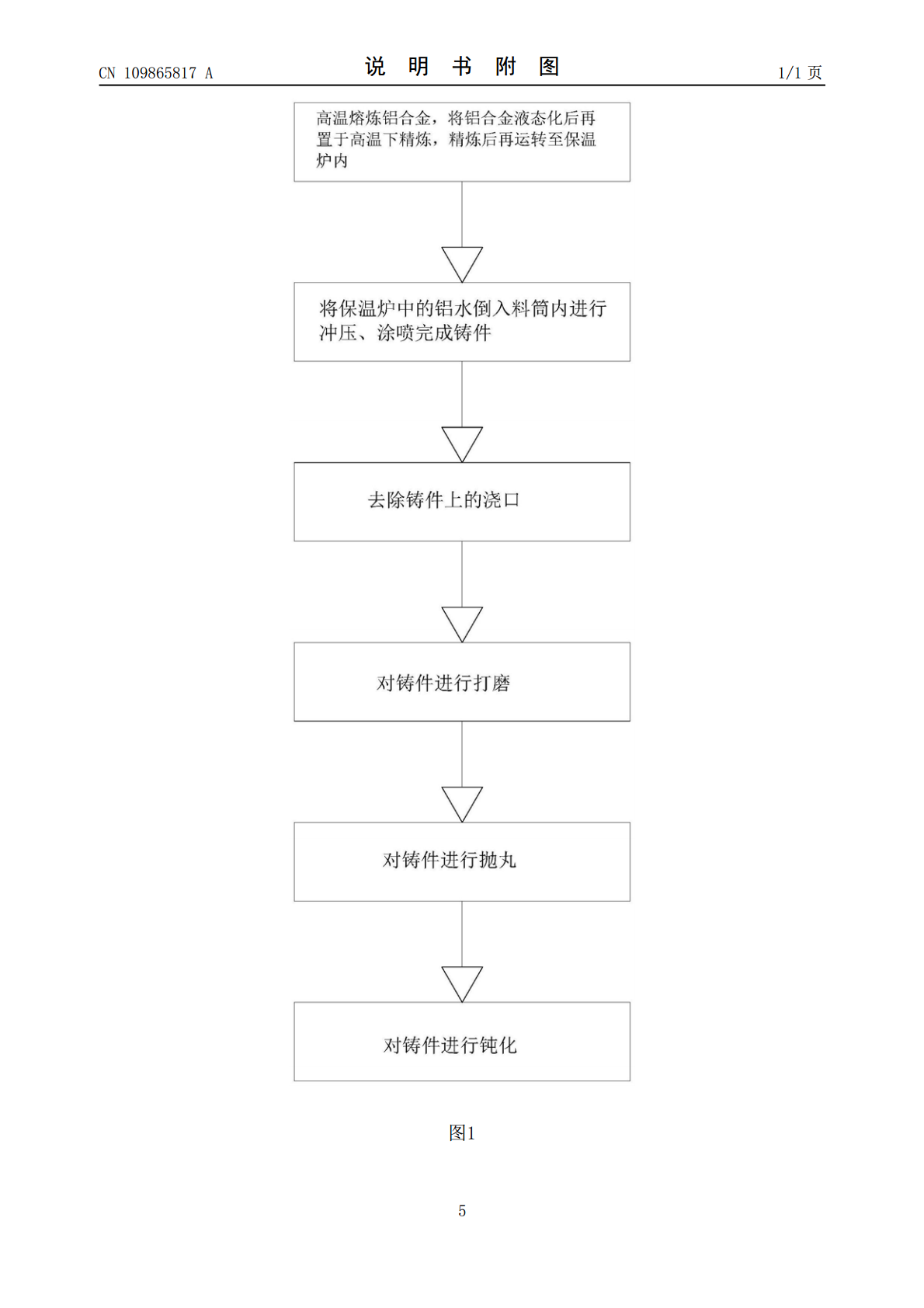

一种前后壳体加工工艺,用于制造前、后壳体,采用下列步骤:步骤一:高温熔炼铝合金,将铝合金液态化后再置于高温下精炼,精炼后再运转至保温炉内;步骤二:将保温炉中的铝水倒入料筒内进行冲压、涂喷完成铸件;步骤三:去除铸件上的浇口;步骤四:对铸件进行打磨;步骤五:对铸件进行抛丸;步骤六:对铸件进行钝化。

一种薄壁壳体的加工工艺.pdf

本发明公开了一种薄壁壳体的加工工艺,包括以下步骤,步骤1.制作内保护套与外保护套;步骤2.对原料进行粗加工,得到第一加工件;步骤3.对第一加工件进行应力释放操作,得到第二加工件;步骤4.对第二加工件进行精加工,得到成品;本发明在加工工件外侧设置保护套,为精加工提供了一定的支撑力,避免工件产生形变,也减少了刀屑划痕;增设通孔或者凹槽,可以有效地固定工件,无需利用设备对工件进行;判断第一加工件表面翘曲度后再增开应力释放槽,有助于零件应力均匀释放,从而抑制零件变形。

一种筒状壳体内表面加工工艺.pdf

本发明涉及机械加工领域,具体涉及一种筒状壳体内表面加工工艺,包括a、壳体安装:根据筒状壳体尺寸,选择合适大小的支撑架,将壳体穿入支撑架后,将支撑架与壳体放置在升降台板上;b、壳体夹持与对轴心:使用壳体转动机构夹住壳体末端,并且调节升降台板使壳体轴线调整到加工需要的位置;c、大托板移位:启动第一托板机构中的第一伺服电机,控制第一定位丝杆带动滑动托台将第二托板机构送入壳体筒身内部;d、小托板移位:启动第二托板机构中的第二伺服电机,控制第二定位丝杆带动磨刀托板连同磨刀调位机构移动到壳体筒身内需要加工的位置;e、

壳体半成品及壳体的加工工艺.pdf

本申请涉及一种壳体半成品和壳体的加工工艺。壳体半成品包括:待加工金属壳、塑胶部及填充件,待加工金属壳包括切除部、与切除部连接的保留部以及贯穿切除部和保留部的塑胶道,保留部与切除部的连接面为切割面,塑胶道包括相连通的第一塑胶道和第二塑胶道,第一塑胶道位于保留部处,第二塑胶道位于切除部处,塑胶部至少有一部分填充在第一塑胶道内,填充件容纳于第二塑胶道内,在垂直于切割面的平面部分的方向上,填充件的投影面覆盖塑胶部的投影面,使得该塑胶部的塑胶中心位置发生偏移,并与切割面错开,因此,在对填充有该塑胶部的待加工金属壳进

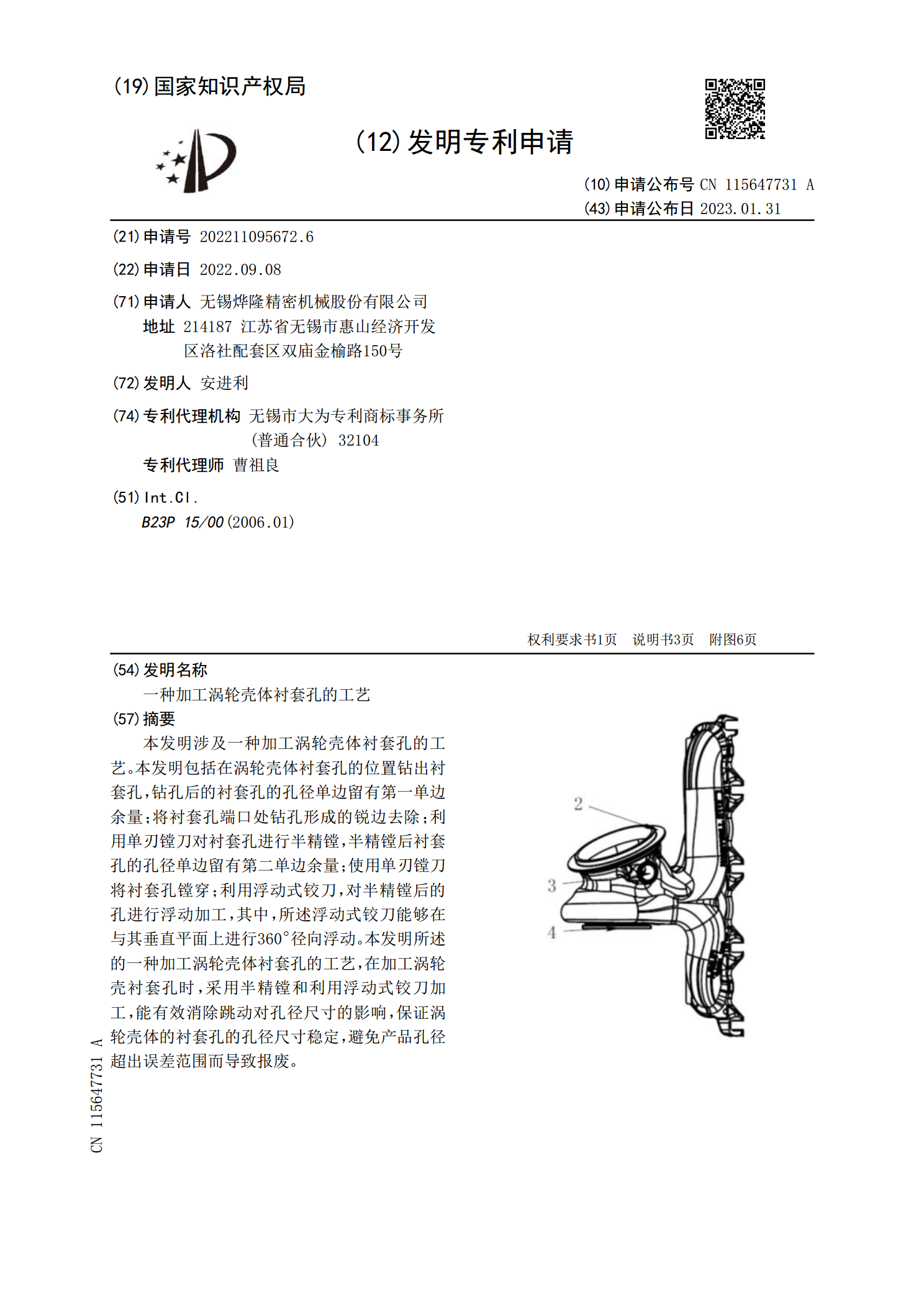

一种加工涡轮壳体衬套孔的工艺.pdf

本发明涉及一种加工涡轮壳体衬套孔的工艺。本发明包括在涡轮壳体衬套孔的位置钻出衬套孔,钻孔后的衬套孔的孔径单边留有第一单边余量;将衬套孔端口处钻孔形成的锐边去除;利用单刃镗刀对衬套孔进行半精镗,半精镗后衬套孔的孔径单边留有第二单边余量;使用单刃镗刀将衬套孔镗穿;利用浮动式铰刀,对半精镗后的孔进行浮动加工,其中,所述浮动式铰刀能够在与其垂直平面上进行360°径向浮动。本发明所述的一种加工涡轮壳体衬套孔的工艺,在加工涡轮壳衬套孔时,采用半精镗和利用浮动式铰刀加工,能有效消除跳动对孔径尺寸的影响,保证涡轮壳体的衬