提高高钛型高炉渣碳化电炉炉衬使用寿命的方法.pdf

文库****坚白

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

提高高钛型高炉渣碳化电炉炉衬使用寿命的方法.pdf

本方法涉及一种提高高钛型高炉渣碳化电炉炉衬使用寿命的方法,属于高钛型高炉渣冶炼碳化钛渣技术领域。包括如下步骤:a、将碳质还原剂A和冷态高钛型高炉渣按一定的质量比均匀混合制得混合料;b、将步骤a制得的混合料沿电炉内壁周向倒入电炉内;混合料的高度为H

高钛型高炉渣碳化的电炉装炉工艺.pdf

本发明涉及高钛型高炉渣的综合利用领域,提供了一种高钛型高炉渣碳化的电炉装炉工艺,包括如下步骤:1)控制高炉出渣温度在1450℃以上;2)液态高炉渣通过渣沟引入渣罐车;3)通过高炉渣凝固形成的渣壳、渣罐车对液态高炉渣进行密闭保温;4)通过渣罐车将渣运送至电炉,转运时间≤2小时;5)破开渣壳,通过导流板和导流槽将液态高炉渣导入电炉。通过液态渣装炉,对高炉渣中赋有的热量最大程度的进行了保留,从而可以降低高炉渣高温碳化工艺的能量消耗,减少高炉渣高温碳化冶炼所需时间,避免了现有水淬渣对水资源的浪费;同时,对现有设备

高钛型高炉渣碳化冶炼的挂渣方法.pdf

本发明公开的是金属冶炼领域的一种高钛型高炉渣碳化冶炼的挂渣方法,其过程为,首先将含钛矿、焦碳磨制成粉料后加入电炉中,通电熔炼,使电极中心至炉衬内壁之间形成流动性的熔池,然后加大送电功率,完成TiO

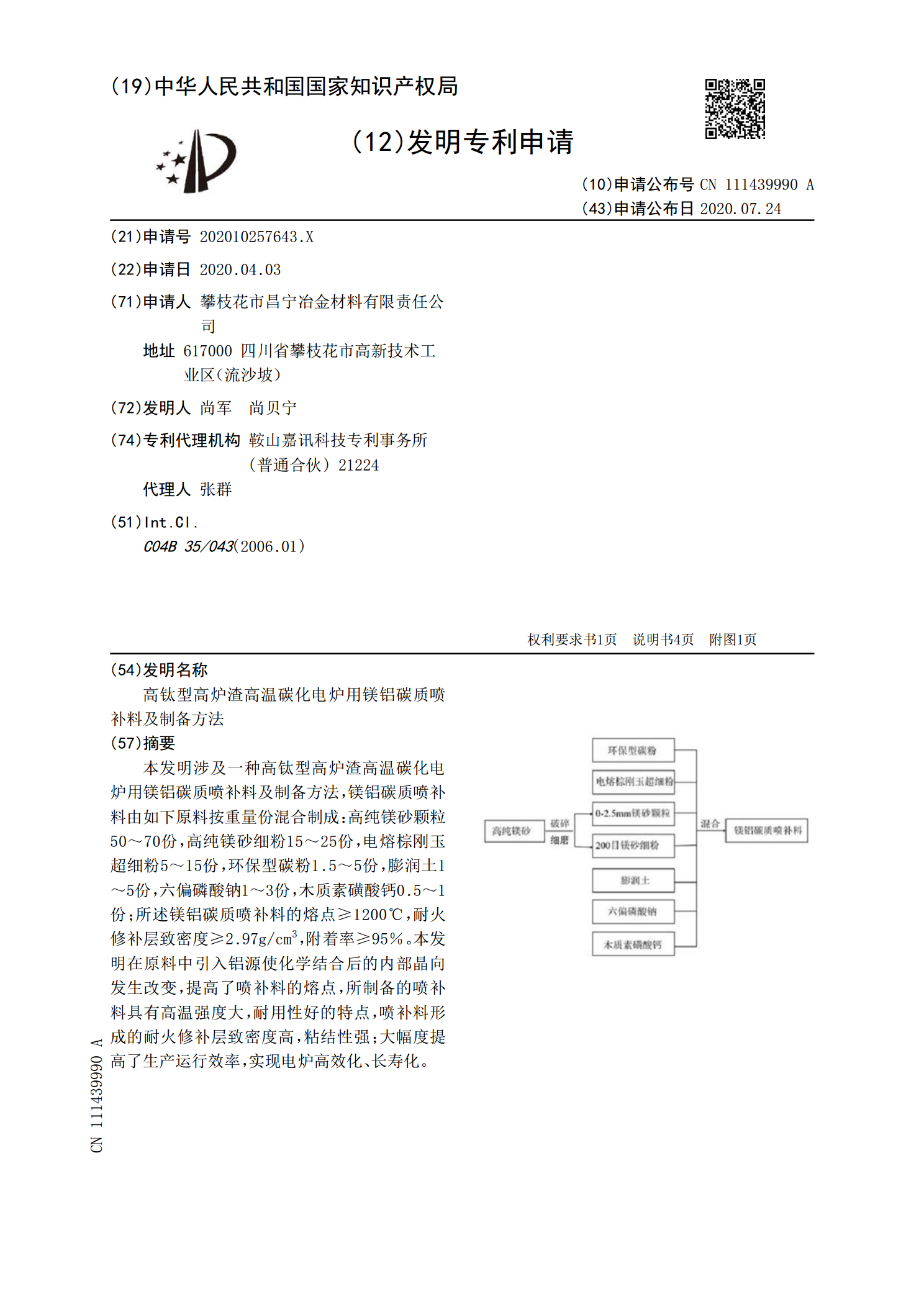

高钛型高炉渣高温碳化电炉用镁铝碳质喷补料及制备方法.pdf

本发明涉及一种高钛型高炉渣高温碳化电炉用镁铝碳质喷补料及制备方法,镁铝碳质喷补料由如下原料按重量份混合制成:高纯镁砂颗粒50~70份,高纯镁砂细粉15~25份,电熔棕刚玉超细粉5~15份,环保型碳粉1.5~5份,膨润土1~5份,六偏磷酸钠1~3份,木质素磺酸钙0.5~1份;所述镁铝碳质喷补料的熔点≥1200℃,耐火修补层致密度≥2.97g/cm

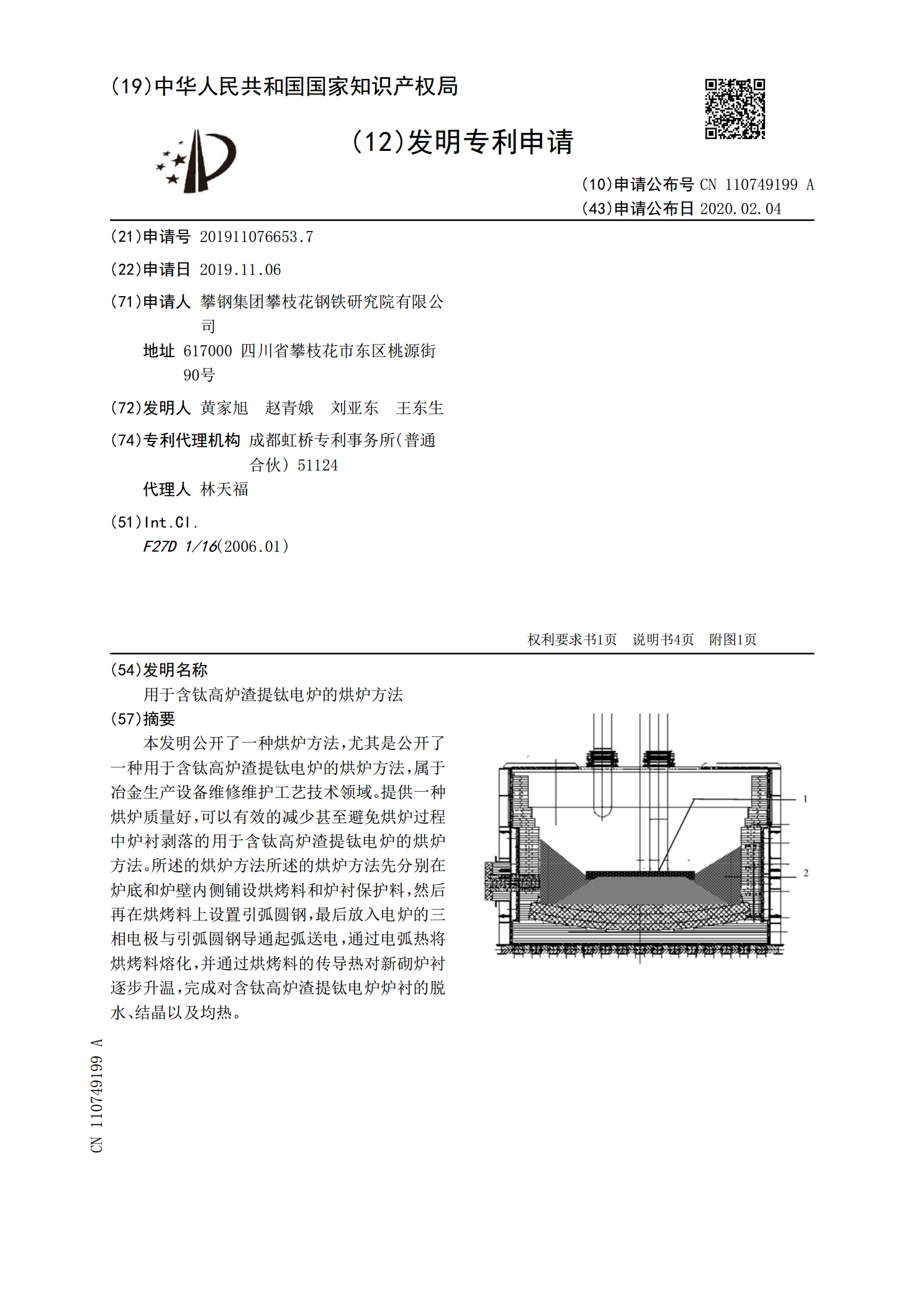

用于含钛高炉渣提钛电炉的烘炉方法.pdf

本发明公开了一种烘炉方法,尤其是公开了一种用于含钛高炉渣提钛电炉的烘炉方法,属于冶金生产设备维修维护工艺技术领域。提供一种烘炉质量好,可以有效的减少甚至避免烘炉过程中炉衬剥落的用于含钛高炉渣提钛电炉的烘炉方法。所述的烘炉方法所述的烘炉方法先分别在炉底和炉壁内侧铺设烘烤料和炉衬保护料,然后再在烘烤料上设置引弧圆钢,最后放入电炉的三相电极与引弧圆钢导通起弧送电,通过电弧热将烘烤料熔化,并通过烘烤料的传导热对新砌炉衬逐步升温,完成对含钛高炉渣提钛电炉炉衬的脱水、结晶以及均热。