抑制炉渣发泡的方法以及转炉精炼方法.pdf

秀美****甜v

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

抑制炉渣发泡的方法以及转炉精炼方法.pdf

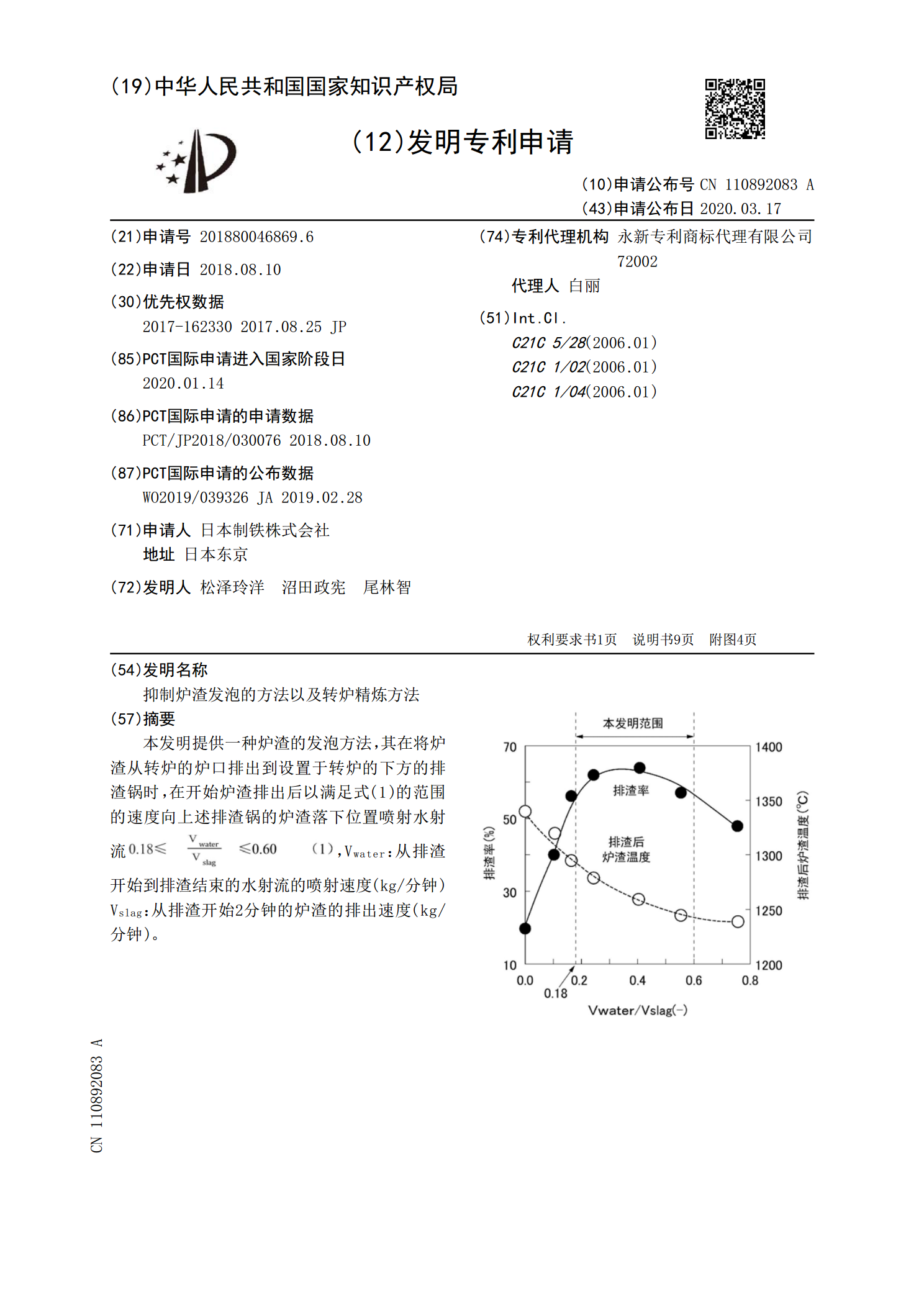

本发明提供一种炉渣的发泡方法,其在将炉渣从转炉的炉口排出到设置于转炉的下方的排渣锅时,在开始炉渣排出后以满足式(1)的范围的速度向上述排渣锅的炉渣落下位置喷射水射流

抑制炉渣发泡的方法以及转炉精炼方法.pdf

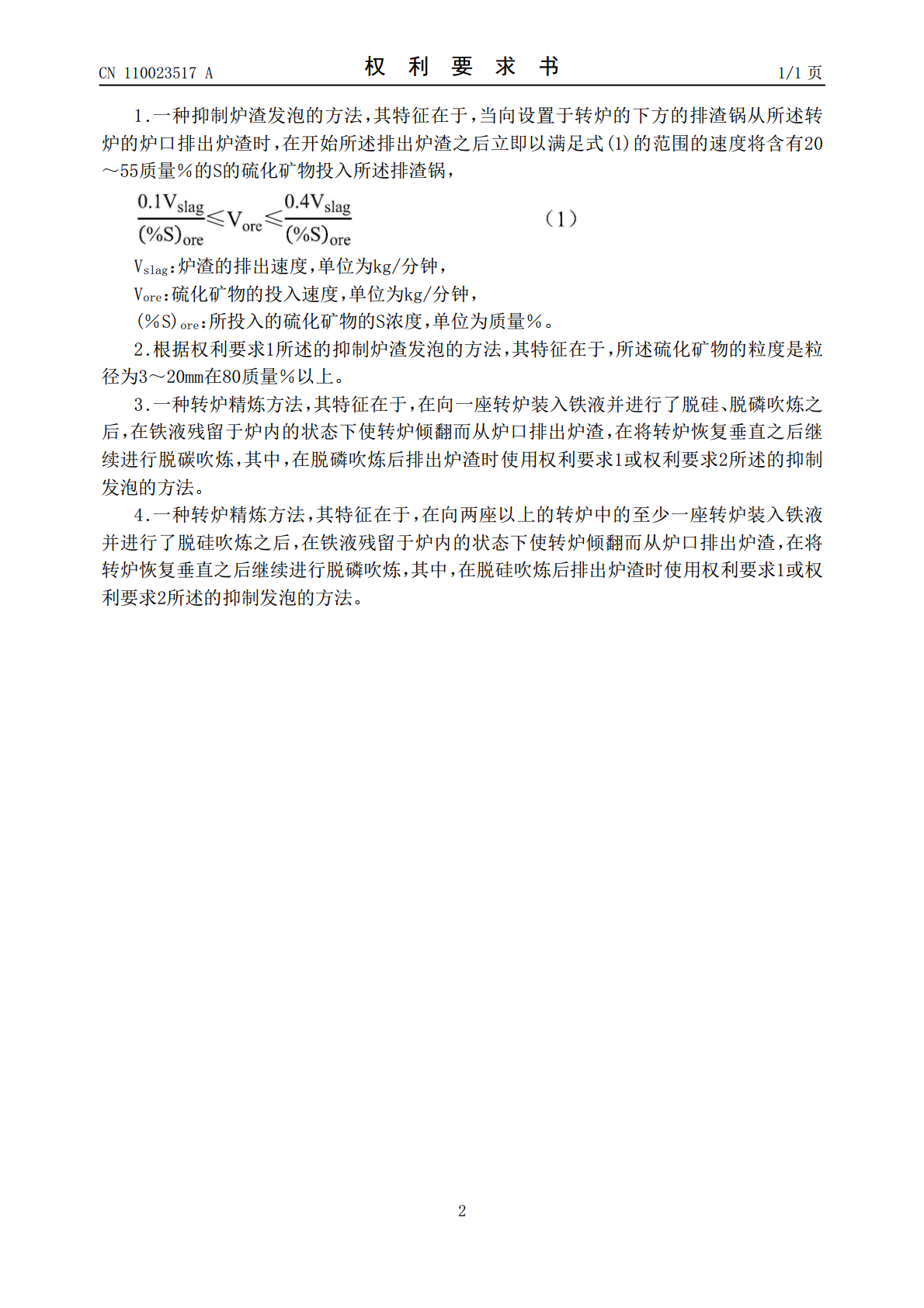

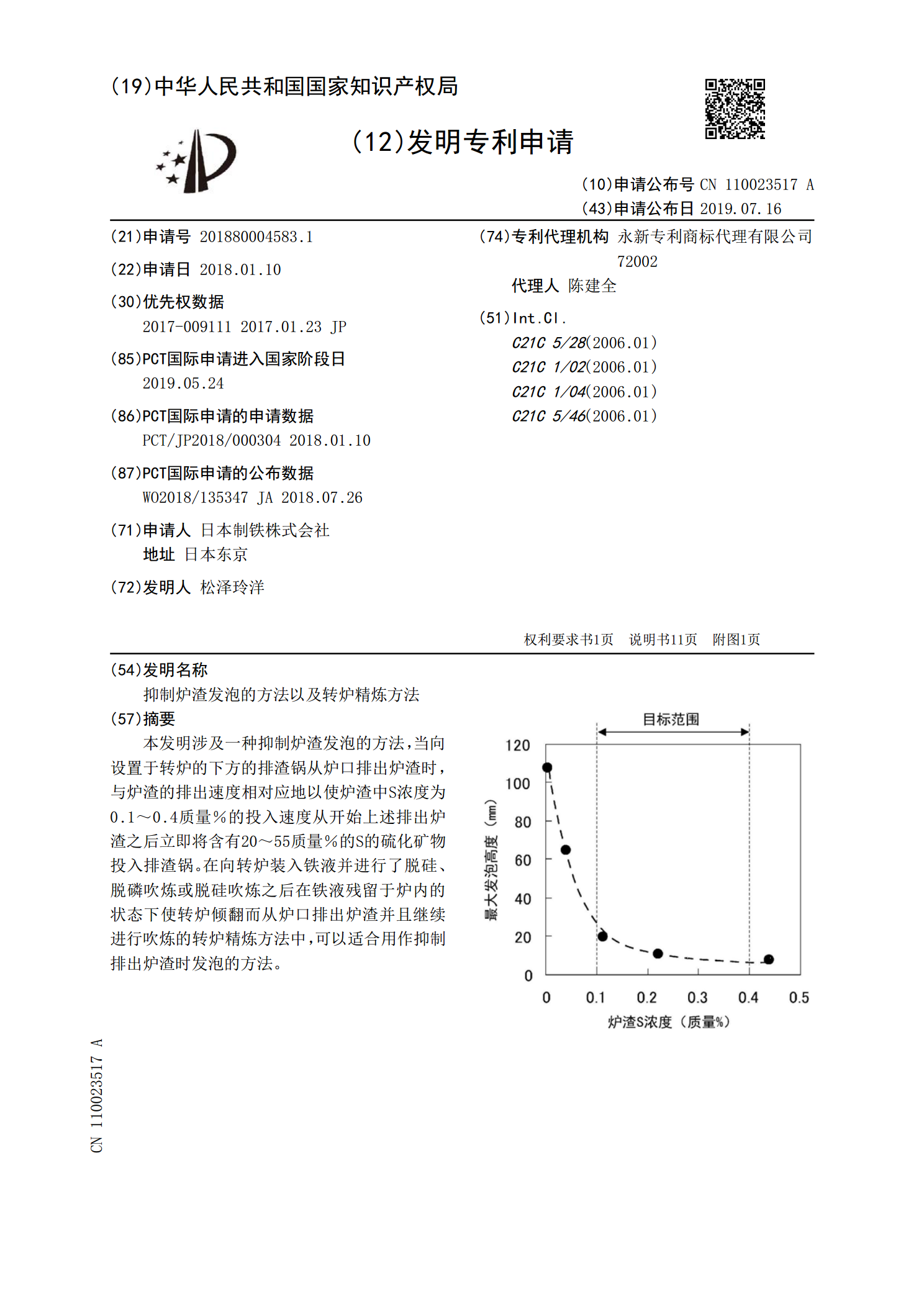

本发明涉及一种抑制炉渣发泡的方法,当向设置于转炉的下方的排渣锅从炉口排出炉渣时,与炉渣的排出速度相对应地以使炉渣中S浓度为0.1~0.4质量%的投入速度从开始上述排出炉渣之后立即将含有20~55质量%的S的硫化矿物投入排渣锅。在向转炉装入铁液并进行了脱硅、脱磷吹炼或脱硅吹炼之后在铁液残留于炉内的状态下使转炉倾翻而从炉口排出炉渣并且继续进行吹炼的转炉精炼方法中,可以适合用作抑制排出炉渣时发泡的方法。

利用转炉渣和铝渣制备预熔精炼渣的方法.pdf

一种利用转炉渣和铝渣制备预熔精炼渣的方法,原料的选取要求铝渣中金属铝含量按质量比大于或等于20%;按转炉渣与铝渣质量比为(2.0~2.5):1配料;预熔精炼渣的熔炼温度控制为1500~1600℃,待转炉渣完全熔清后,分三批次加入铝渣,待最后批次铝渣加入并搅拌均匀后,静置20~30min,熔池内渣铁实现分离,实施渣铁分出操作;将所制备的预熔精炼渣冷却至常温,破碎至粒度范围为5~30mm,进行包装。本发明在保证精炼效果的基础上,完全使用工业渣料作为原料,既保护了自然矿产资源,又拓宽了转炉渣和铝渣的资源化利用途

精炼炉渣控制方法.pdf

本发明为一种改善小方坯铝镇静钢可浇性的精炼炉渣控制方法,属于炼钢精炼控制技术。通过对转炉出钢过程加足量的铝合金脱氧和适量的合成渣渣洗,确保在LF精炼炉不喂铝线,同时在LF精炼过程采用CaO、CaF2、Al2O3进行造渣,渣料分批次加入,精炼过程根据炉渣情况向渣面撒铝粒,确保炉渣的还原性,最后将终渣成分控制为:CaO=45~55%,Al2O3=35~40%,MgO=5~10%,SiO2≤5%。这样的渣系流动性好,有利于钢渣界面反应,也有利于对钢液中氧化物夹杂的吸附,从而促使钢液中铝脱氧夹杂的转变和去除,并且

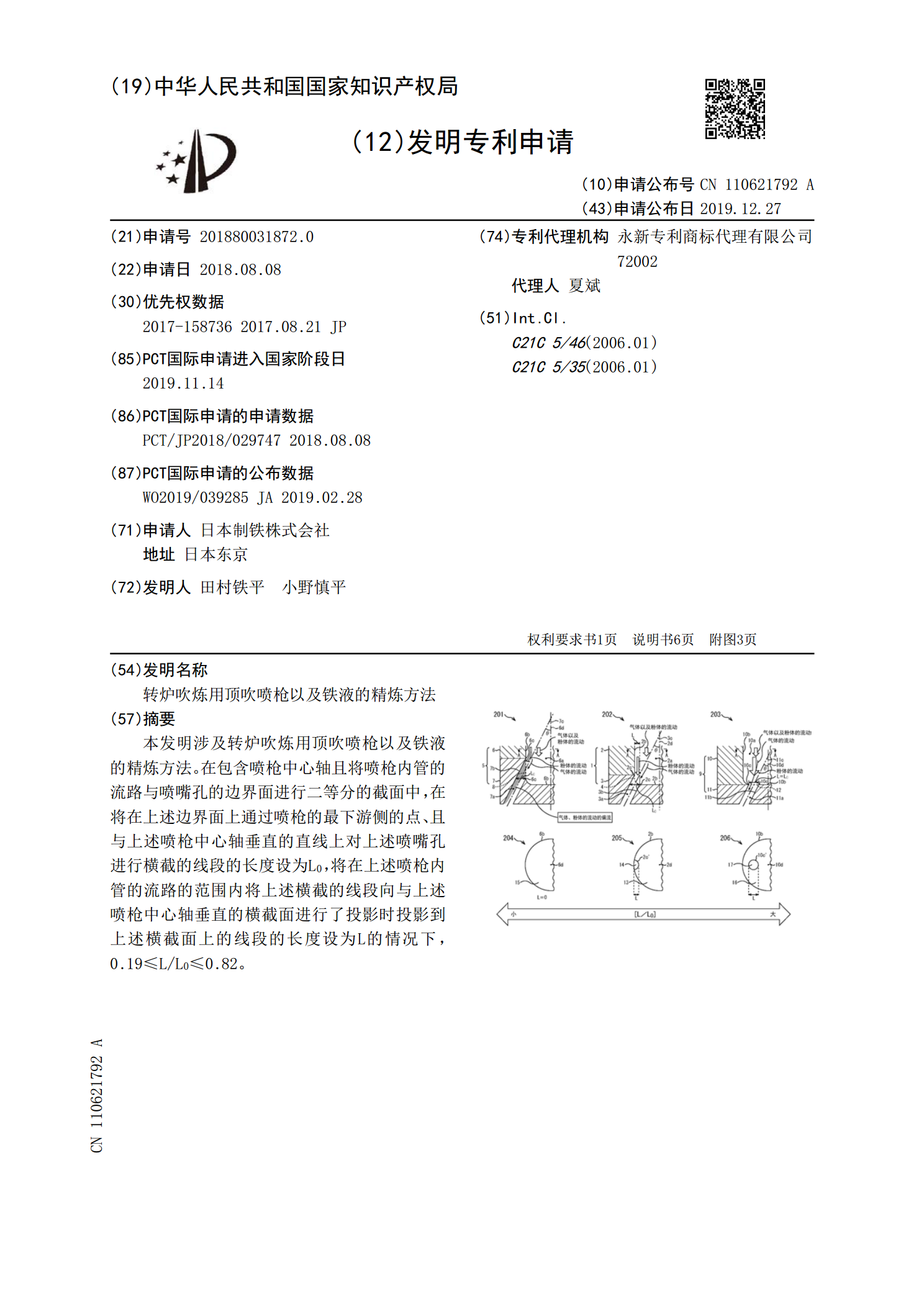

转炉吹炼用顶吹喷枪以及铁液的精炼方法.pdf

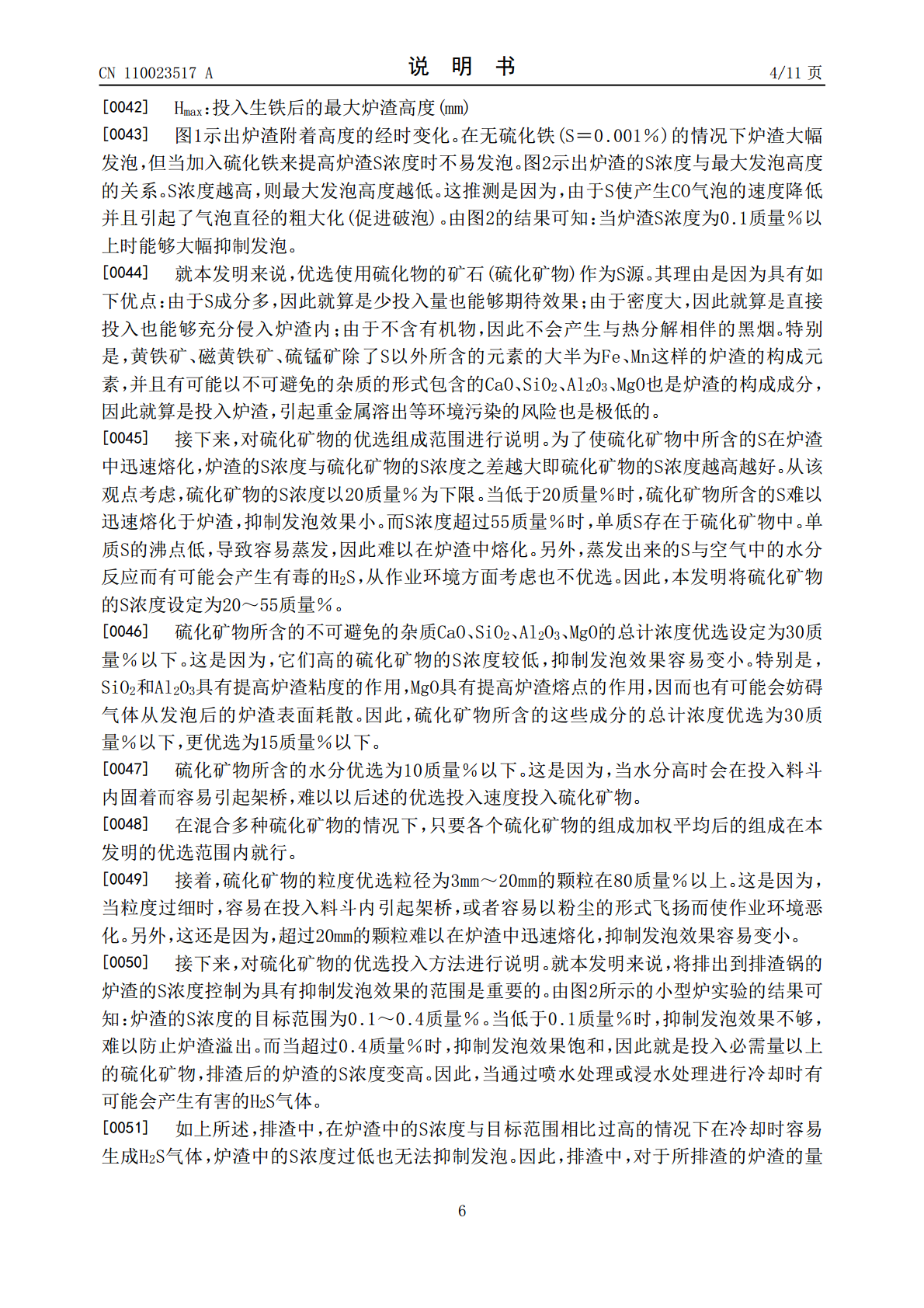

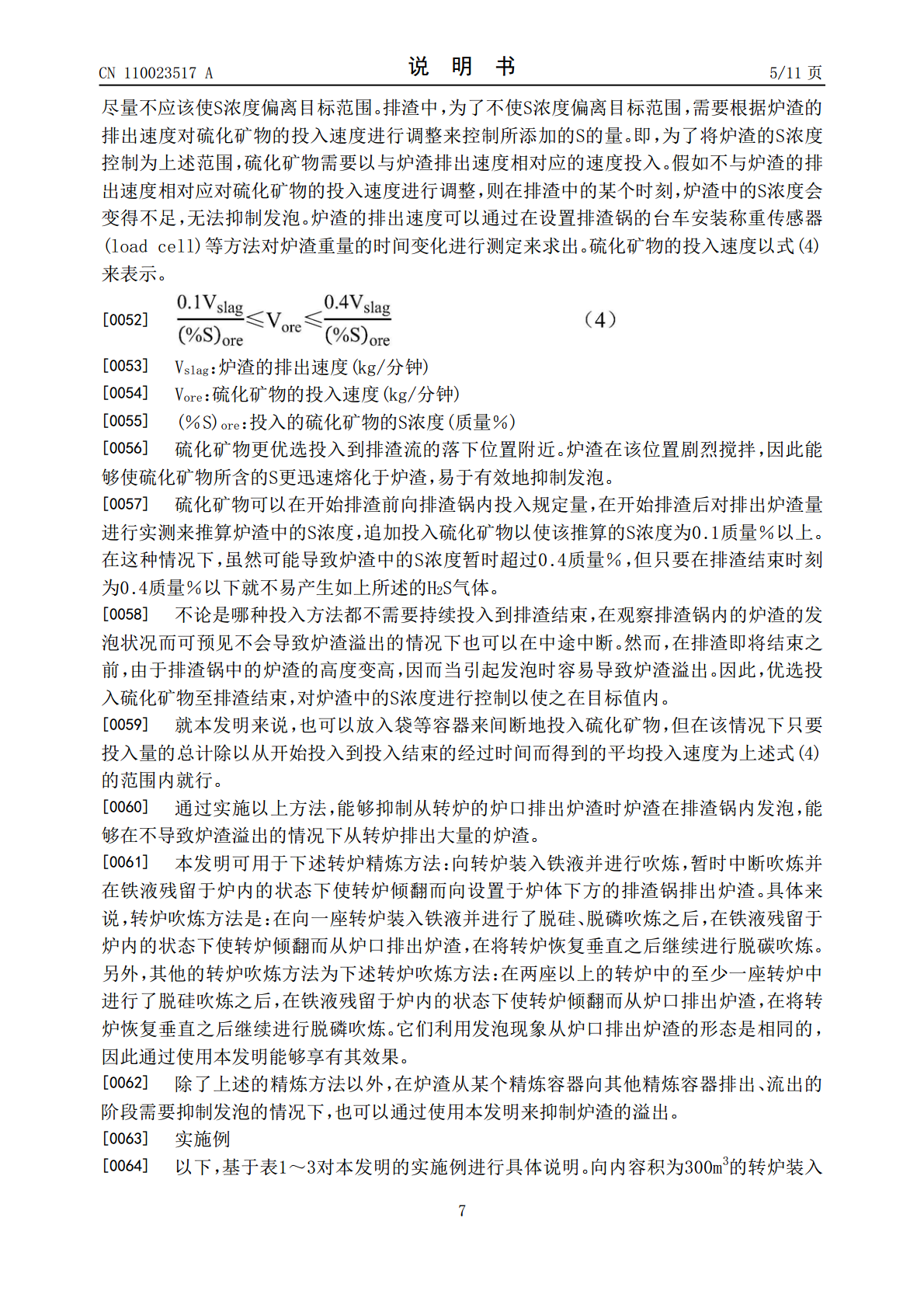

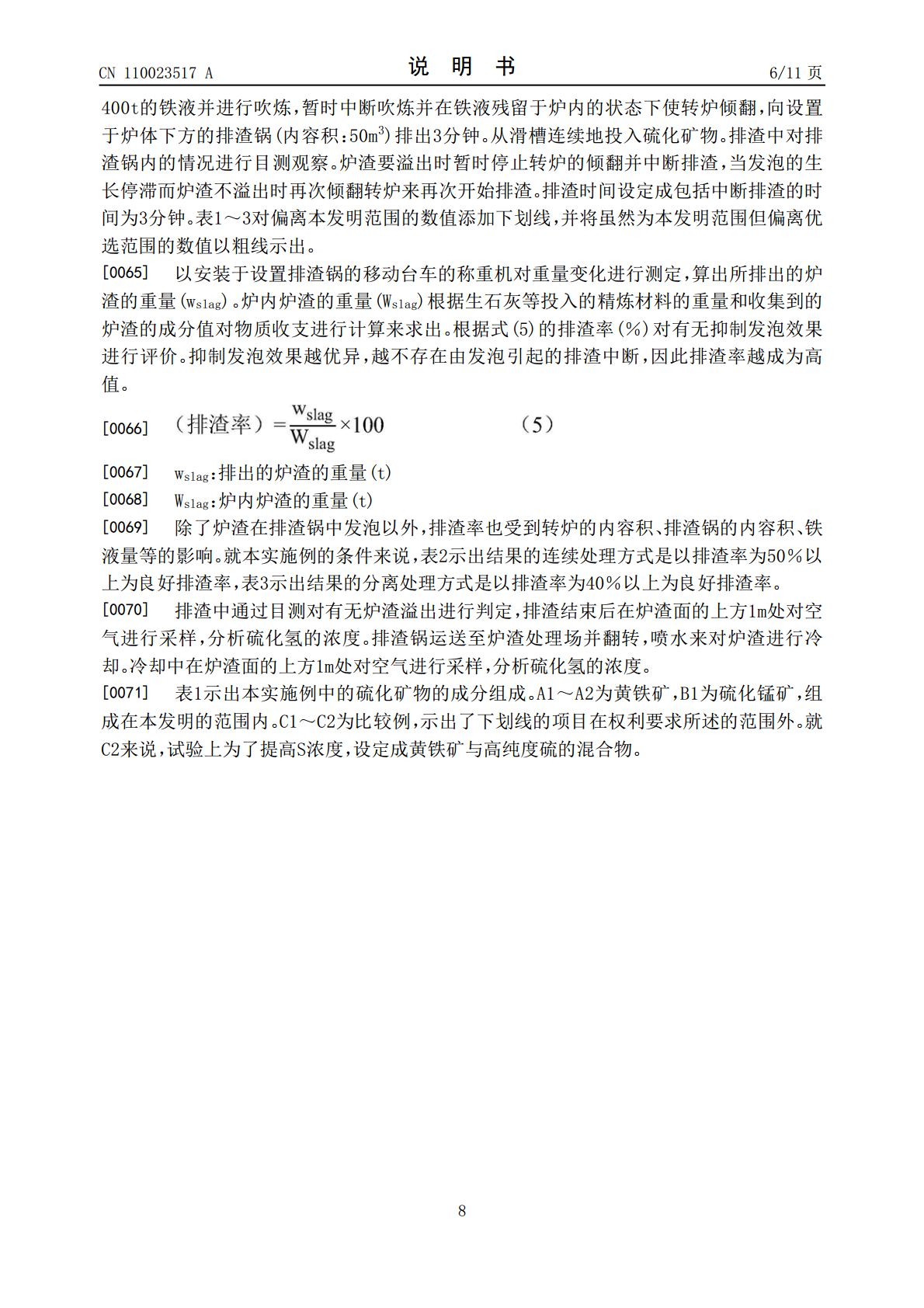

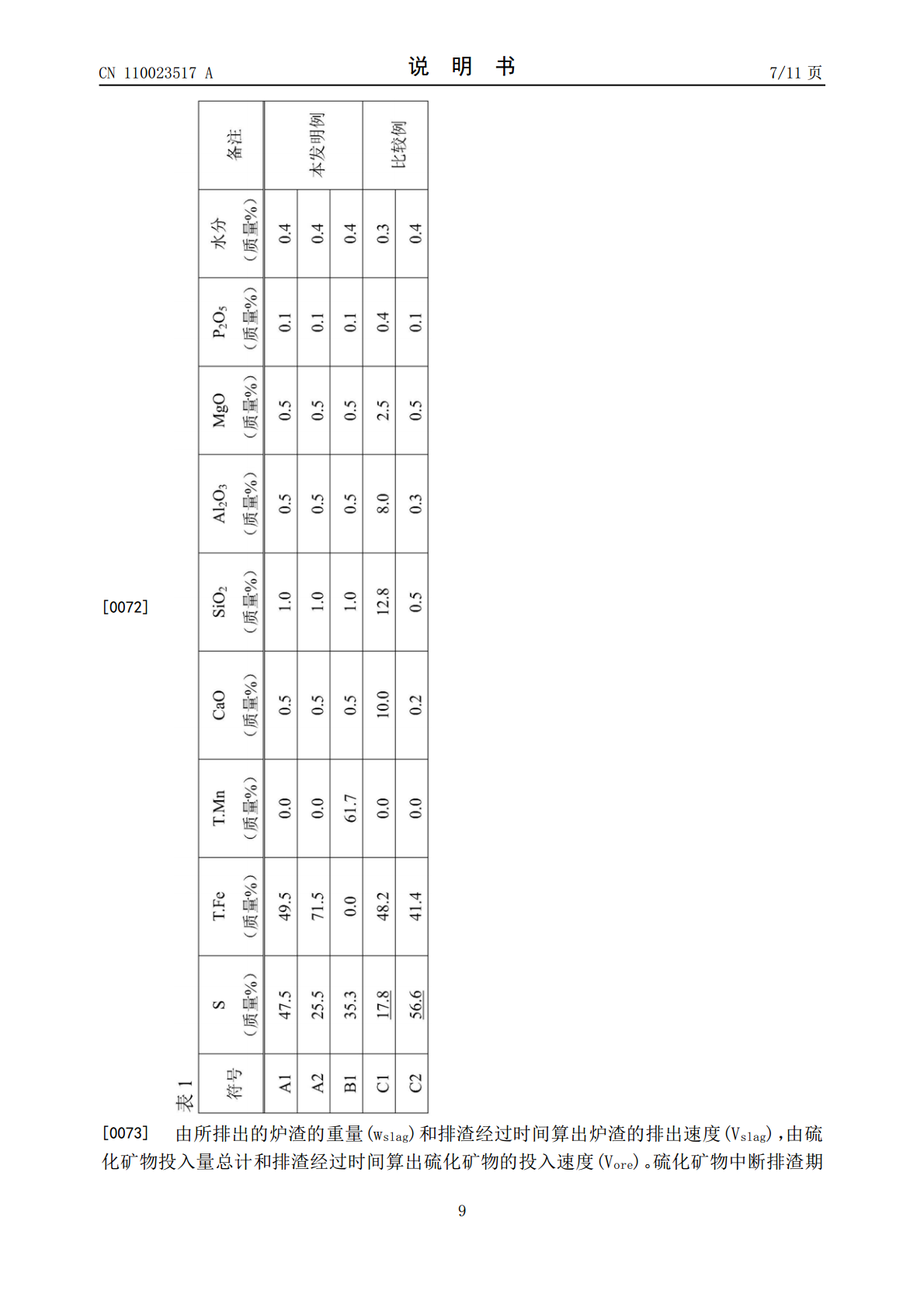

本发明涉及转炉吹炼用顶吹喷枪以及铁液的精炼方法。在包含喷枪中心轴且将喷枪内管的流路与喷嘴孔的边界面进行二等分的截面中,在将在上述边界面上通过喷枪的最下游侧的点、且与上述喷枪中心轴垂直的直线上对上述喷嘴孔进行横截的线段的长度设为L