一种超低碳超低硫钢冶炼工艺.pdf

觅松****哥哥

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超低碳超低硫钢冶炼工艺.pdf

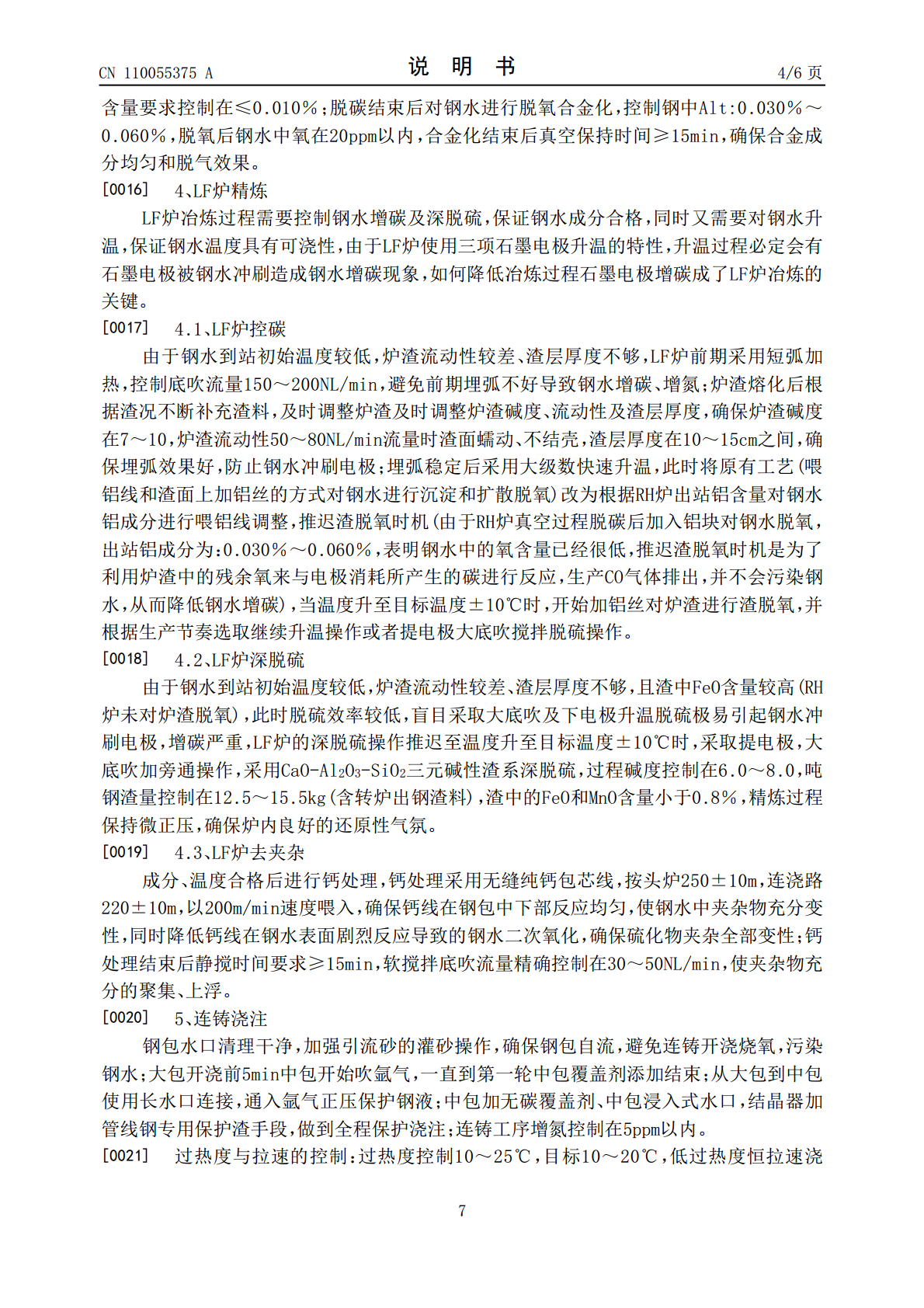

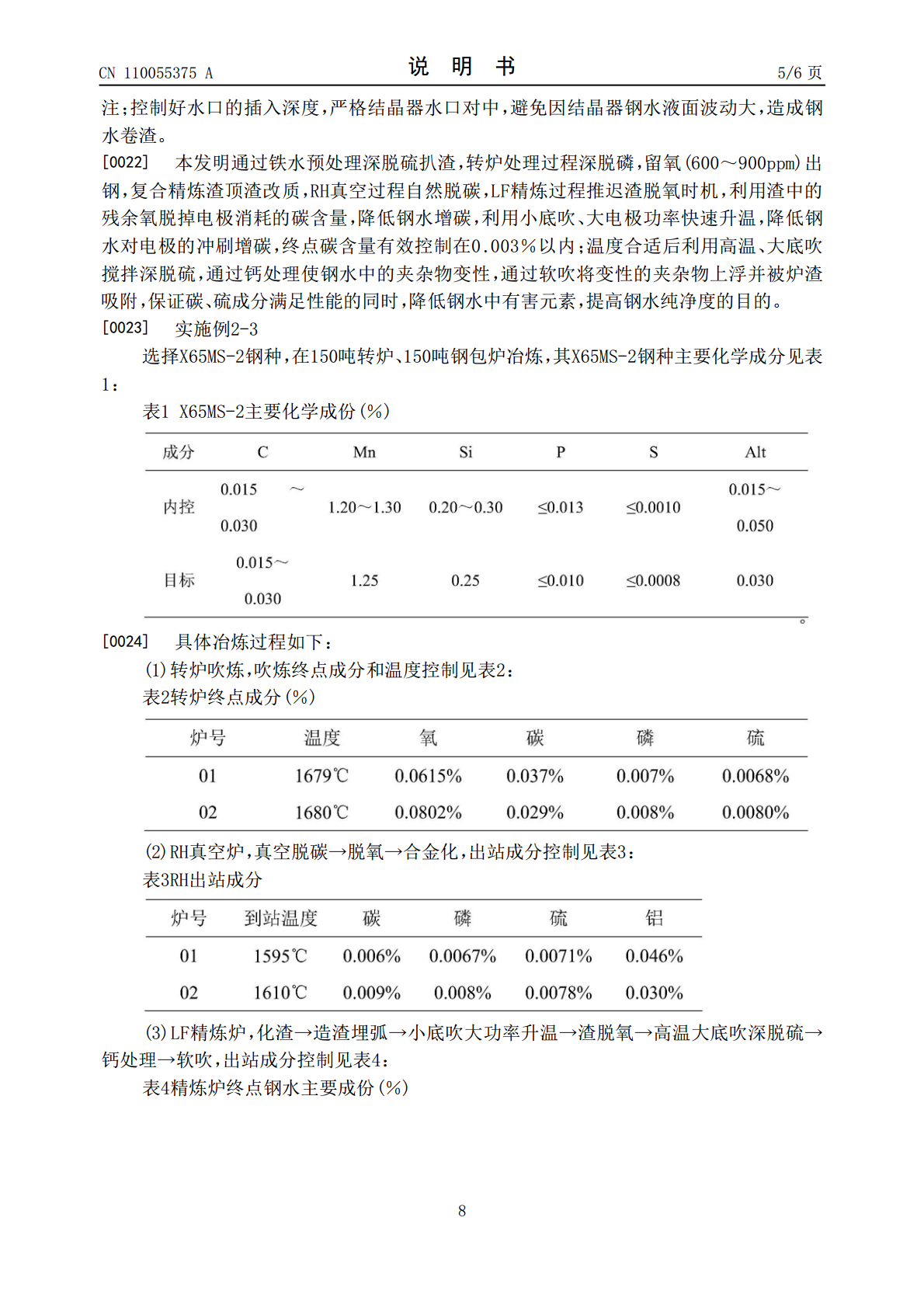

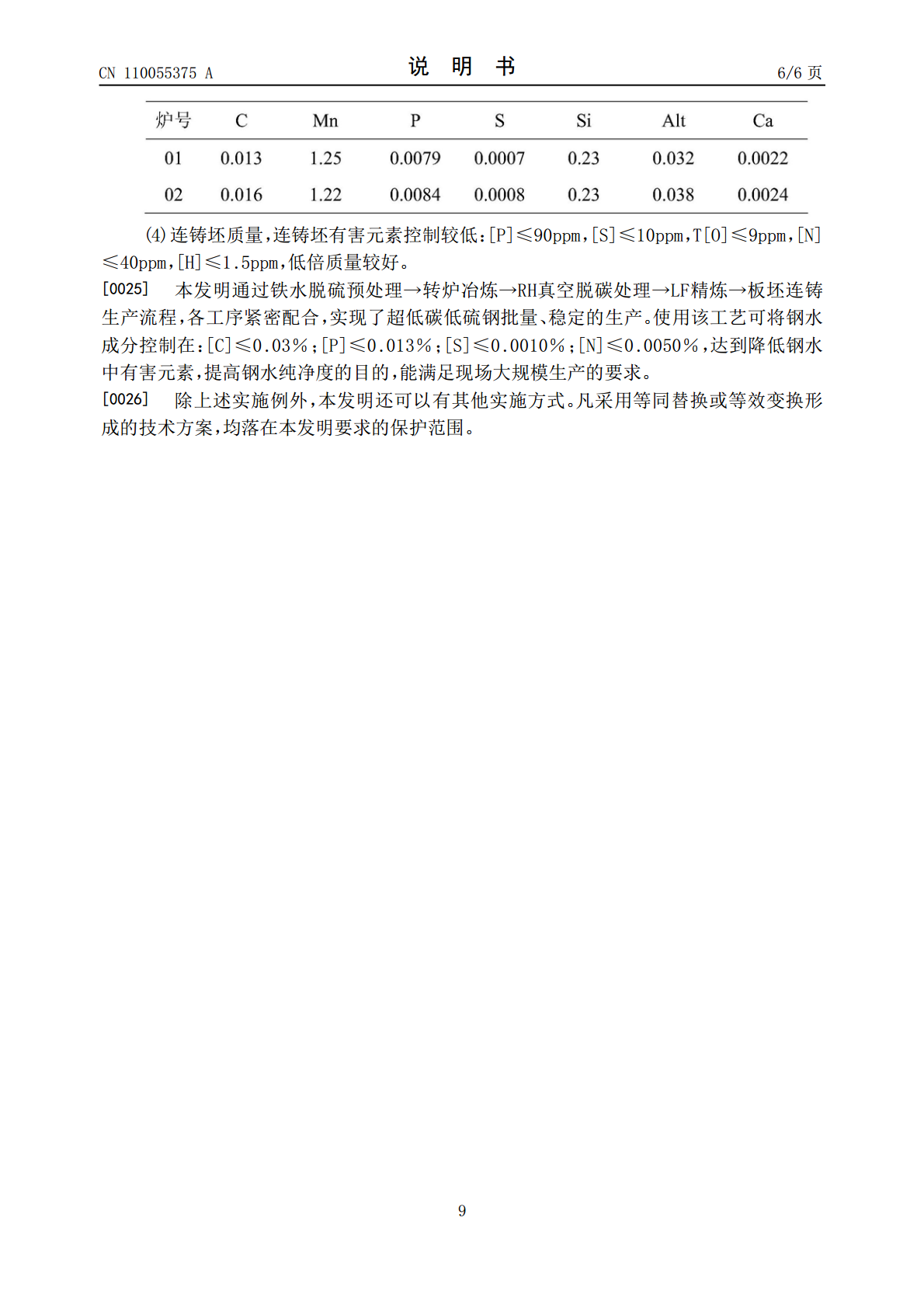

本发明公开了一种超低碳超低硫钢冶炼工艺,涉及钢铁冶炼技术领域,包括铁水倒罐→铁水预处理→转炉冶炼→RH炉真空→LF炉精炼→连铸生产,其中LF炉精炼包括LF炉控碳、LF炉深脱硫和LF炉去夹杂。本发明减少了钢种在LF炉冶炼过程中的增碳,且稳定降低钢水中的硫含量,满足抗酸管线的性能要求,成功开发了一种超低碳超低硫钢的冶炼工艺,C、S成分控制稳定,且非金属夹杂物有效控制,铸坯内部质量良好,钢板探伤合格率控制在99.5%以上,完全满足生产需要。

超低硫钢冶炼工艺研究.pdf

超低硫钢冶炼工艺研究1李战军1刘金刚1王文军1柴玉国1姜中行1白学军2朱志远2(1.首钢技术研究院,北京100043;2.秦皇岛首秦金属材料有限公司,秦皇岛066326)摘要本文介绍了利用“铁水脱硫预处理—转炉—LF—RH—板坯连铸”工艺流程,实现了[S]≤0.0015%超低硫钢生产,冶炼过程硫含量控制采用喷吹颗粒镁进行铁水深脱硫预处理,脱后的硫含量为0.0045%,进行扒渣操作,扒渣率要求80%~90%;转炉采用优质废钢和辅料抑制回硫,回硫量控制在0.0015%以内;LF炉控制钢水温度、钢液氧化性、炉渣

一种超低硫钢生产的冶炼工艺.pdf

一种超低硫钢生产的冶炼工艺,属于炼钢技术领域。工艺路线为:铁水喷镁脱硫预处理-转炉-钢包喷粉-LF炉精炼-RH精炼-连铸。工艺特点为:铁水预处理采用喷吹颗粒镁脱硫;转炉冶炼采用优质废钢和白灰,出钢采用铝铁强脱氧并进行渣面脱氧;钢包喷粉控制合理的喷吹速度和粉剂用量;LF炉精炼控制高碱度精炼渣加入量和钢包底吹流量,精炼结束保证钢渣氧化性和碱度。本发明的优点:在转炉终点硫含量控制不稳定的情况下可以快速实现超低硫钢冶炼;钢包喷粉脱硫喷吹时间在10~15min,LF炉精炼脱硫时间在15~30min,可以快速、稳定的

一种低碳、超低硫钢的冶炼方法.pdf

本发明提供了一种低碳、超低硫钢的冶炼方法,包括:将铁水兑入顶底复吹转炉吹炼,全程底吹氩气,出钢时加入小粒白灰、萤石和合金;所得钢水进行LF炉造渣精炼,完成造渣脱硫、升温、合金化;精炼后的钢水进行钙处理和软吹,最后送连铸进行全保护浇铸得成品。本发明提供的一种低碳、超低硫钢的冶炼方法,冶炼得到的成品碳含量在0.030%-0.040%之间,S含量小于或等于0.0015%,能够满足国内生产低碳超低硫钢种的要求。

超低硫钢冶炼中的脱硫工艺.docx

超低硫钢冶炼中的脱硫工艺超低硫钢冶炼中的脱硫工艺随着环保意识逐渐被人们所重视,钢铁行业在减少二氧化硫排放方面扮演着越来越重要的角色。超低硫钢制造就是一项具有重要意义的工程,而其中一个关键环节就是脱硫。因此,针对超低硫钢冶炼中的脱硫工艺进行探讨和分析,对于提高钢铁行业的环境友善型和经济效益是有利的。超低硫钢的概念:指钢中硫含量小于30ppm。超低硫钢的制造主要涉及到钢中硫含量的控制和脱硫剂的选择。脱硫作为关键的环节,影响着超低硫钢的制造工艺和质量。脱硫原理:钢中硫大能迅速与氧化物发生反应生成SO2等气体。脱