一种高强度、高模量、高塑性陶瓷颗粒铝基复合材料的制备方法.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度、高模量、高塑性陶瓷颗粒铝基复合材料的制备方法.pdf

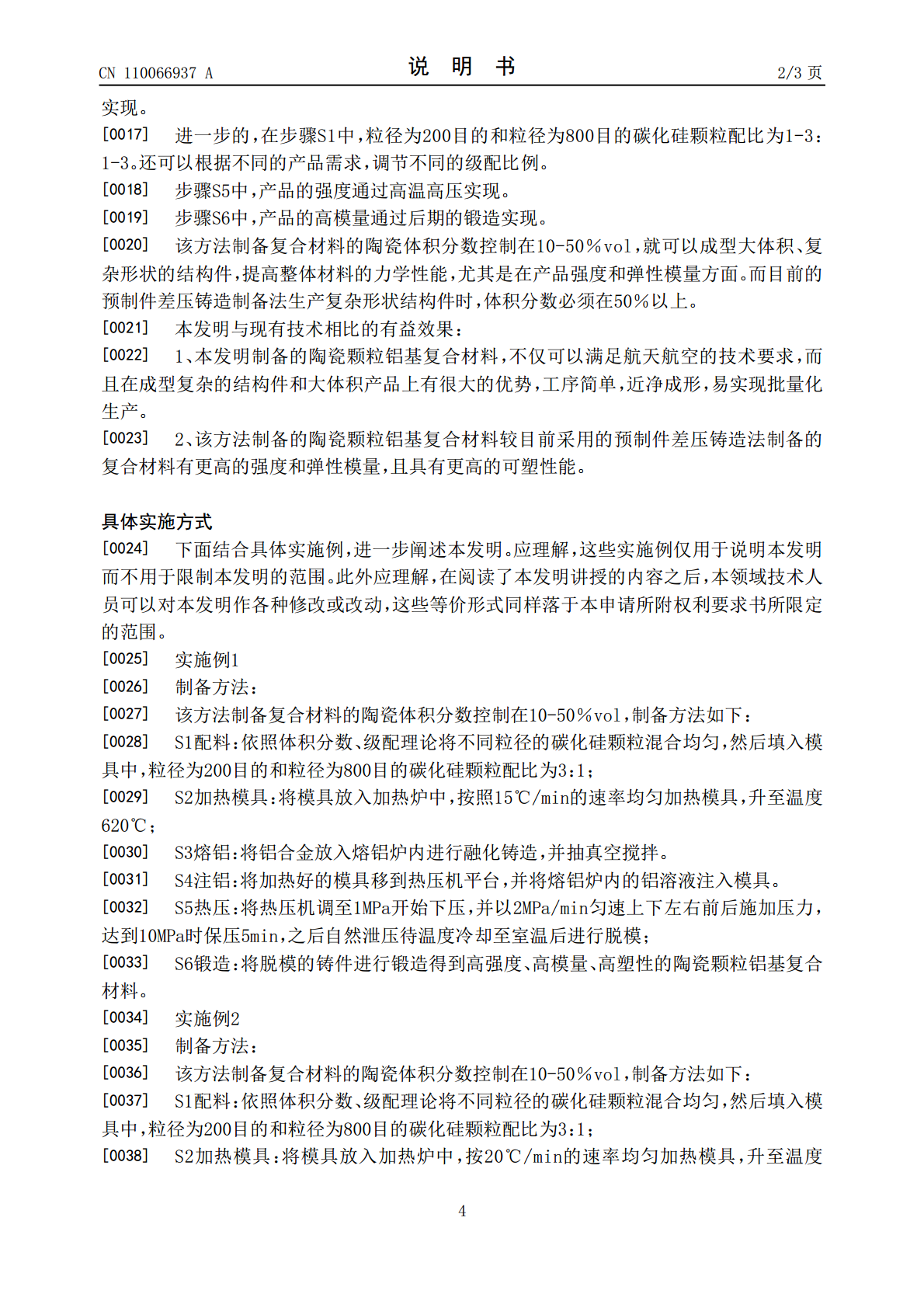

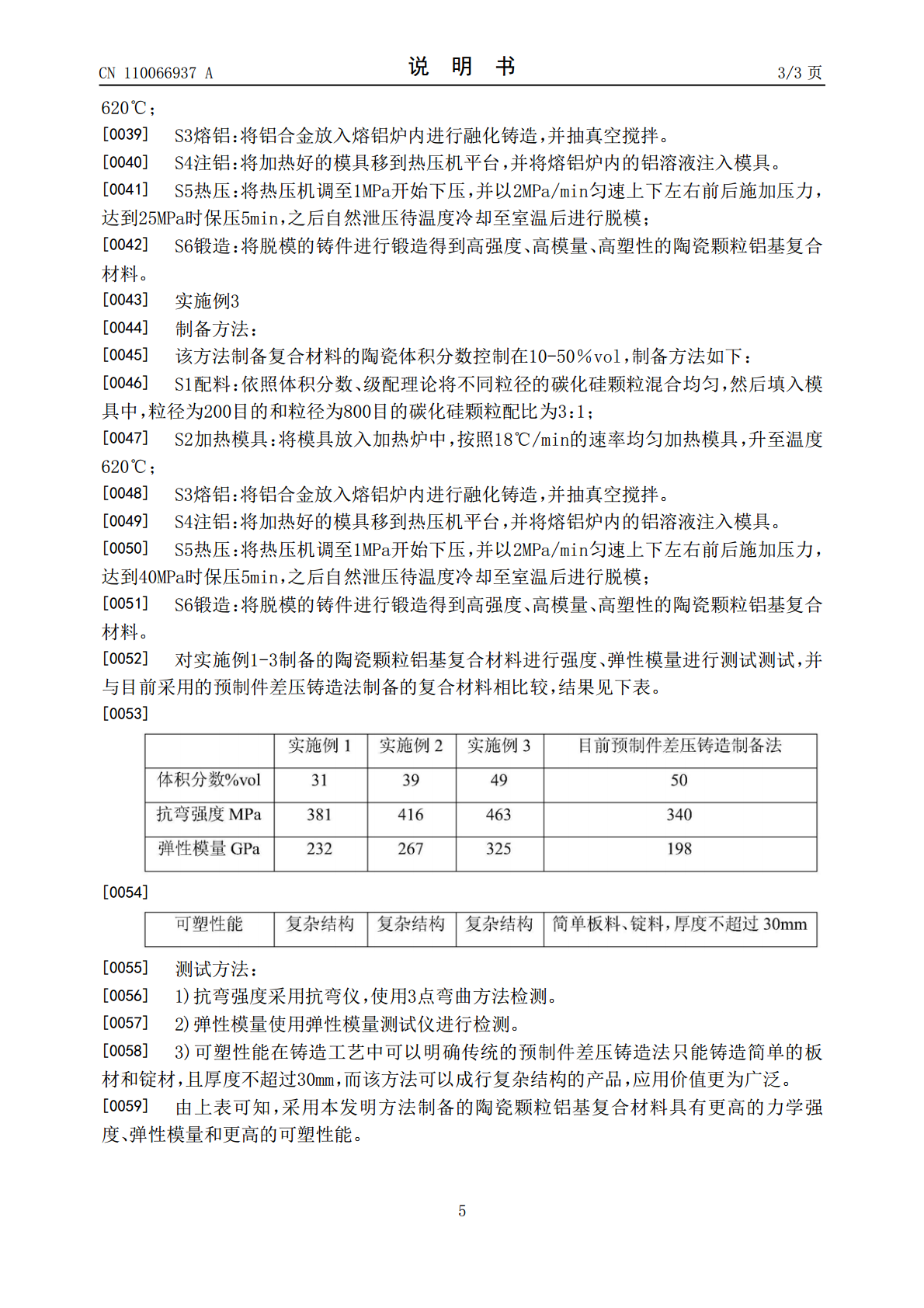

本发明涉及冶金材料,具体涉及一种高强度、高模量、高塑性陶瓷颗粒铝基复合材料的制备方法,将不同粒径的碳化硅颗粒球磨混合均匀,然后填入模具中;将模具放入加热炉中,按照相应的升温速率均匀加热模具;将铝合金放入熔铝炉内进行融化铸造,并抽真空搅拌;将加热好的模具移到热压机平台,并将熔铝炉内的铝溶液注入模具;将热压机调至一定的压力和保压时间,进行热压,之后脱模;将脱模的铸件进行锻造得到高强度、高模量、高塑性的陶瓷颗粒铝基复合材料。本发明方法制备的产品强度、弹性模量、塑性等得到提高。

一种高模量高塑性镁基复合材料及其制备方法.pdf

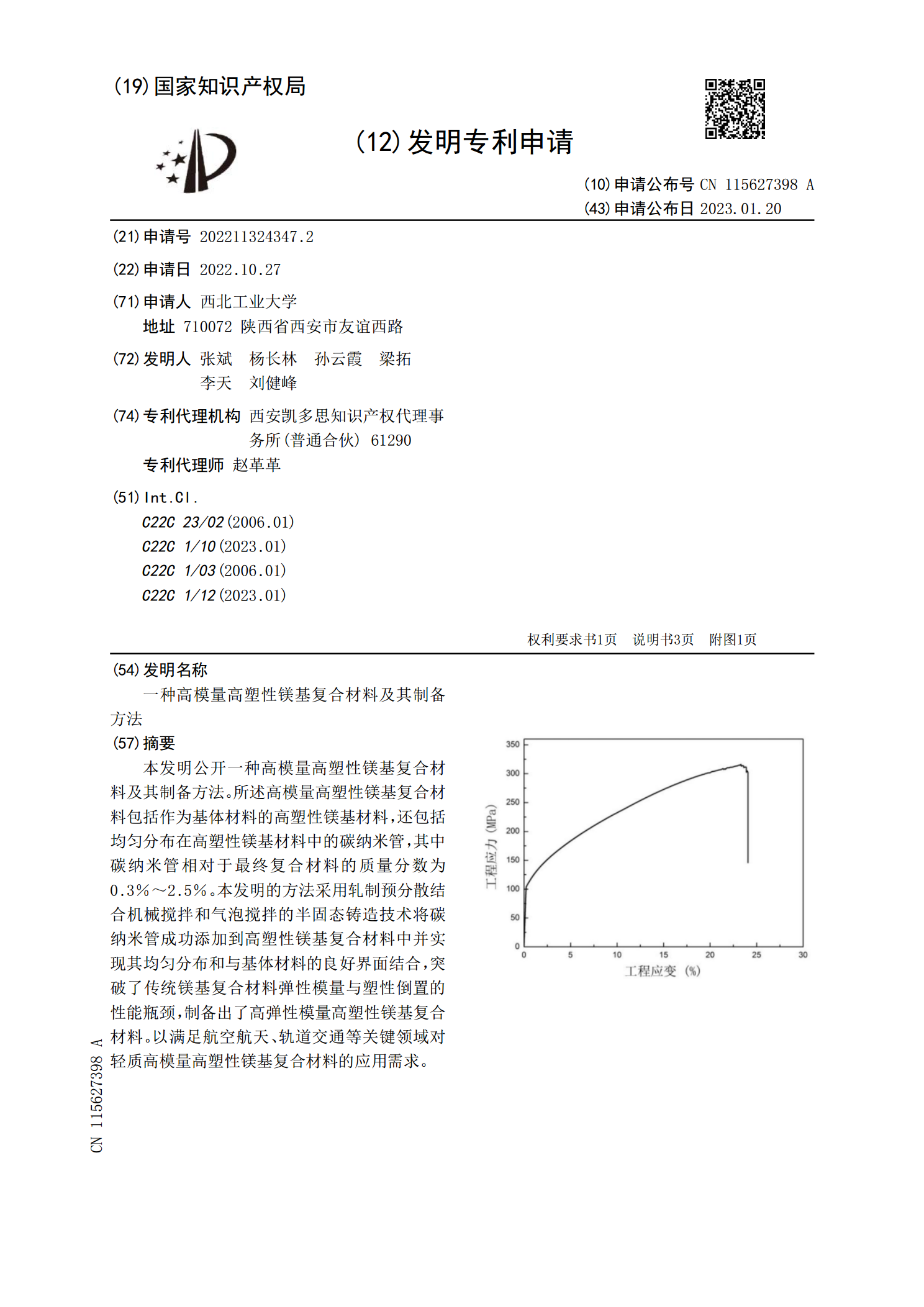

本发明公开一种高模量高塑性镁基复合材料及其制备方法。所述高模量高塑性镁基复合材料包括作为基体材料的高塑性镁基材料,还包括均匀分布在高塑性镁基材料中的碳纳米管,其中碳纳米管相对于最终复合材料的质量分数为0.3%~2.5%。本发明的方法采用轧制预分散结合机械搅拌和气泡搅拌的半固态铸造技术将碳纳米管成功添加到高塑性镁基复合材料中并实现其均匀分布和与基体材料的良好界面结合,突破了传统镁基复合材料弹性模量与塑性倒置的性能瓶颈,制备出了高弹性模量高塑性镁基复合材料。以满足航空航天、轨道交通等关键领域对轻质高模量高塑性

一种颗粒增强高铝锌基复合材料的制备方法.pdf

本发明公开了一种颗粒增强高铝锌基复合材料的制备方法,本发明是将碳化硅及金刚石混合粉末颗粒,氟钛酸钾,将上述两种粉料混合均匀。将炉中铝熔化,升温至800℃‑1200℃后将混合粉状原料加入炉中充分搅动熔液保温后,对熔液扒渣后,加入Zn5%‑60%,Cu1.2‑2.5%,Mg0.05‑3%,Mn0.3%‑0.6%,Ni0.5%‑3%,Cr0.3%‑0.5%,Zr0.3%‑0.5%充分搅动熔液后的熔液浇铸成各种产品。发明在向颗粒增强锌基复合材料合金的基础上,通过优化合金成分,细化合金组织,显著提高合金力学性能和耐

一种颗粒增强高铝硅基复合材料的制备方法.pdf

本发明公开了一种颗粒增强铝硅合金材料的制备方法,本发明是将碳化硅及金刚石混合粉末颗粒,氟钛酸钾,将上述两种粉料混合均匀。将炉中铝硅合金硅含量5Wt%-30Wt%熔化,升温至820℃‑1250℃后将混合粉状原料加入炉中充分搅动熔液保温后,对熔液扒渣后,磷盐,磷铜变质后或者直接压铸或浇铸成各种产品。或者向铝硅合金ZL109,ZL108,ADC12,合金中添加得到增强铝硅合金,在温度在720℃~850℃加入磷盐变质剂,或者磷铜变质剂用氮气,氩气进行处理15-30分钟。压铸或浇铸成各种产品。

一种高强度、高模量沥青基纤维的制备方法.pdf

本发明公开了一种高强度、高模量沥青基纤维的制备方法,该制备方法按下述步骤进行:首先将高软化点沥青放入纺丝设备的喷丝料筒中,在氮气保护下升温至熔融纺丝温度,然后纺丝设备在320-340℃的高温条件下通过喷丝头挤出喷丝,得到生纤维;然后将生纤维置入预氧化炉内,通入热空气的同时对预氧化炉内的生纤维进行预碳化、碳化及再碳化等多阶段碳化,并冷却至常温即可得到高强度、高模量沥青基纤维。本发明的制备方法简单、产率高、反应过程温度低、可控性好,制备过程中产生的污染小、综合利用率高,制得的高强度、高模量沥青基纤维的抗张强度