发动机气缸盖铸件的生产工艺.pdf

睿德****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

发动机气缸盖铸件的生产工艺.pdf

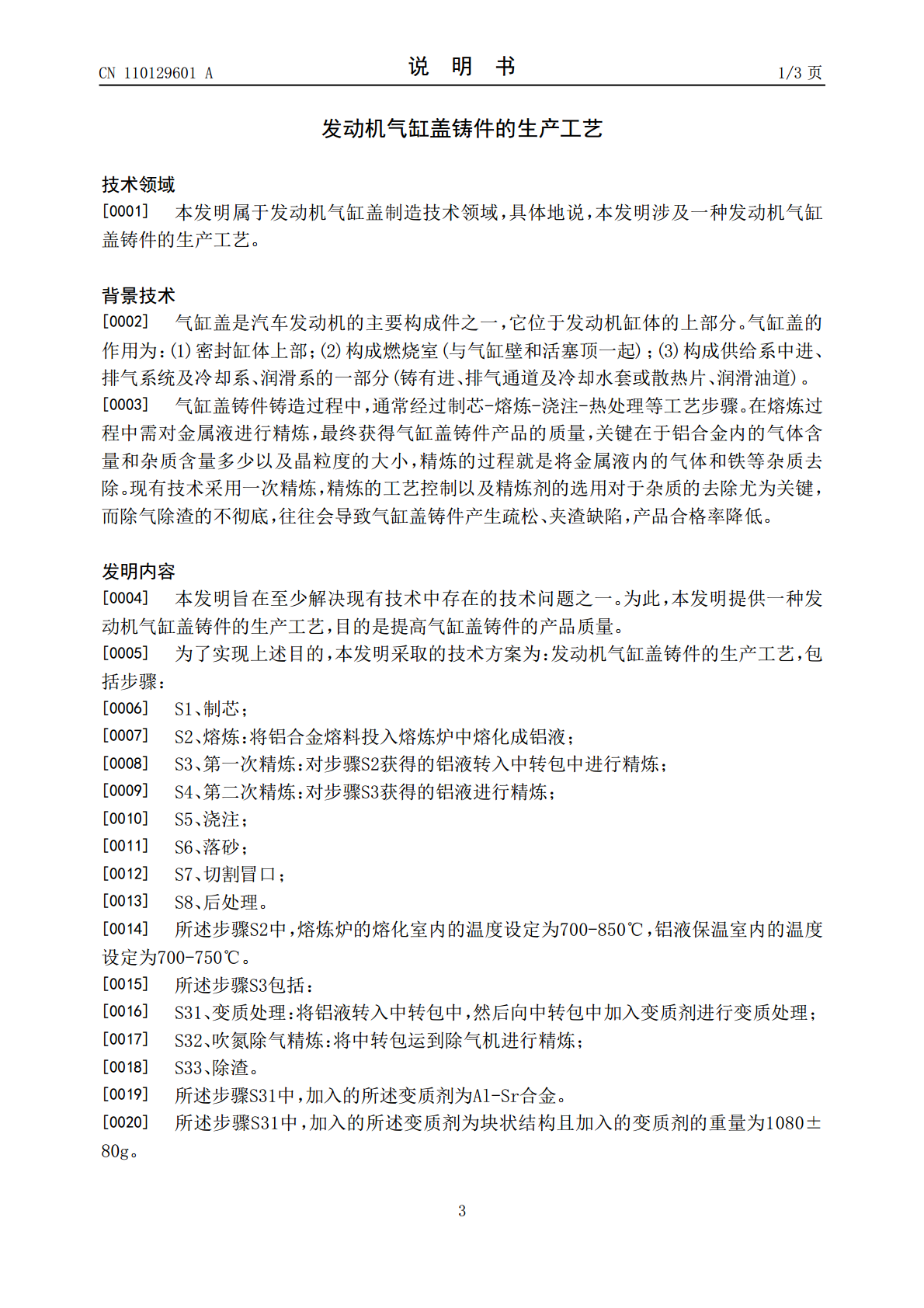

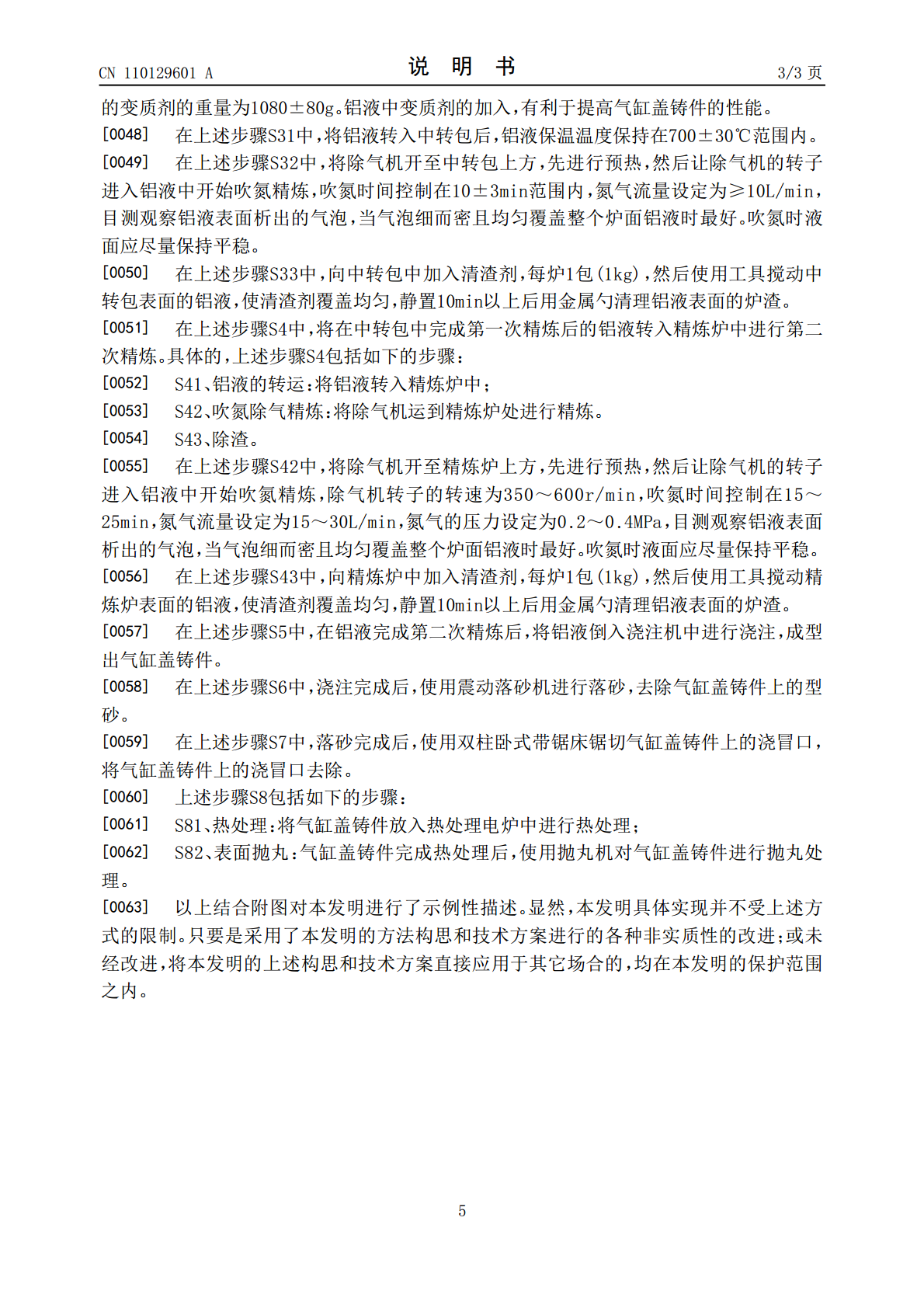

本发明公开了一种发动机气缸盖铸件的生产工艺,包括步骤:S1、制芯;S2、熔炼:将铝合金熔料投入熔炼炉中熔化成铝液;S3、第一次精炼:对步骤S2获得的铝液转入中转包中进行精炼;S4、第二次精炼:对步骤S3获得的铝液进行精炼;S5、浇注;S6、落砂;S7、切割冒口;S8、后处理。本发明的发动机气缸盖铸件的生产工艺,通过对铝液进行两次精炼,提高了铝液的净化效果,从而可以提高气缸盖铸件的产品质量。

一种柴油发动机气缸盖铸件金属的熔炼工艺.pdf

本发明公开了一种柴油发动机气缸盖铸件金属的熔炼工艺,配方为:新生铁:2000Kg,合金回炉铁:2000Kg,废钢:6000Kg,硅铁100~140Kg,锰铁20~30Kg,增碳剂:175~200Kg,硫化铁:8~12Kg;经过柴油发动机气缸盖铸件金属的熔炼工艺,经过熔炼‑除渣‑分析‑再次熔炼‑出铁及倒包孕育‑浇筑及随流孕育及铸件保温,本发明揭示了一种柴油发动机气缸盖铸件金属的熔炼工艺,减少铸件因氮气孔引起的水道泄露、斜油孔等缺陷,利用原有的技术及配方生产出来的废品率为30%,采用该铸件及配方生产出来的废品

一种用于天然气发动机的气缸盖.pdf

一种用于天然气发动机的气缸盖,涉及天然气发动机领域。气缸盖本体上设置有吊耳固定孔、缸盖安装孔一、排气道、排气管安装孔、缸盖安装孔二、缸盖安装孔三、节温器座安装孔、水温传感器安装孔、涨紧轮隔块安装孔、火花塞安装孔,火花塞安装孔与平面呈45°-?90°倾角,排气道与缸盖气道相连,缸盖气道为直线型气道,碗形塞安装孔与滤清器安装孔内嵌于气缸盖本体内,气缸盖本体的底部开有气门座圈,角度呈70度角。本发明优化了气门座圈角度和缸盖气道布置,将原来的U型气道改为直线气道,改善了压力损失、配气相位和缸盖所处的热环境,从而提

发动机缸盖总成.pdf

本发明提供了一种发动机缸盖总成,涉及汽车发动机零部件,解决了使用现有的发动机缸盖总成,导致气缸盖受损的机率增大的问题。本发明供的发动机缸盖总成中,包括气缸盖、与气缸盖密封固定的气缸盖罩、安装在由所述气缸盖与所述气缸盖罩形成的密封腔室内的可变气门升程驱动装置;可变气门升程驱动装置包括凸轮轴、摆臂调节架、与摆臂调节架活动连接的摆臂,凸轮轴与摆臂调节架之间设有第一固定装置;第一固定装置与气缸盖罩固定连接,并用于支撑凸轮轴和活动连接摆臂调节架。

发动机缸盖及发动机.pdf

本发明公开了一种发动机缸盖,发动机缸盖上具有VVT油道,VVT油道包括VVT进油道、凸轮轴轴颈进油道、凸轮轴轴颈回油道和VVT回油道,VVT进油道自发动机缸盖的火力面贯穿至发动机缸盖的调压阀座安装面,凸轮轴轴颈进油道自调压阀座安装面贯穿至VVT进油腔,凸轮轴轴颈回油道自VVT回油腔贯穿至调压阀座安装面,VVT回油道自调压阀座安装面贯穿至缸盖内腔,VVT进油道和凸轮轴轴颈进油道连通形成的通道与凸轮轴轴颈回油道和VVT回油道连通形成的通道相互独立。该发动机缸盖可提高VVT系统的相应速度和工作可靠性。本发明还公