一种球墨铸件生产系统及制备工艺.pdf

一吃****海逸

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种球墨铸件生产系统及制备工艺.pdf

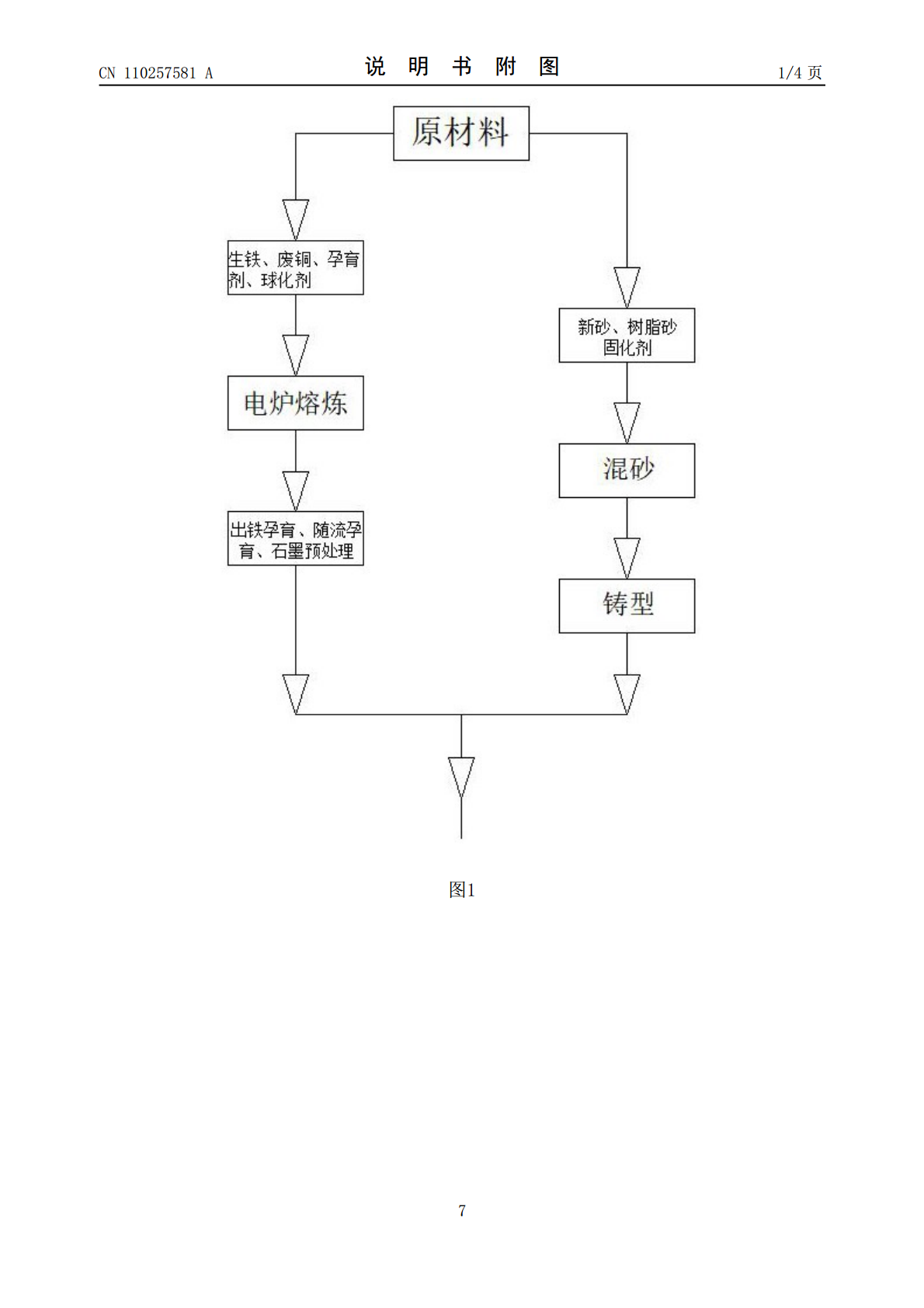

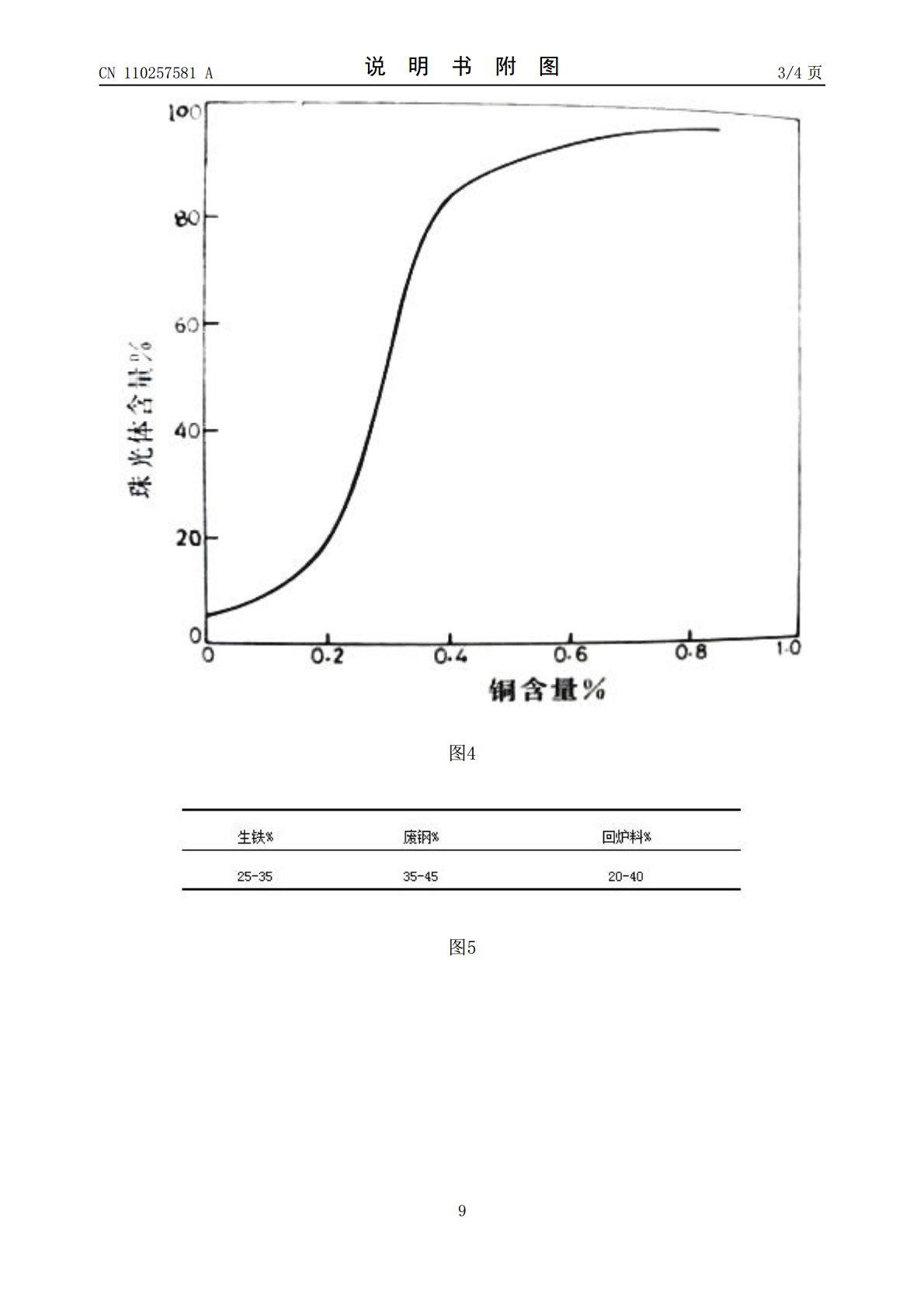

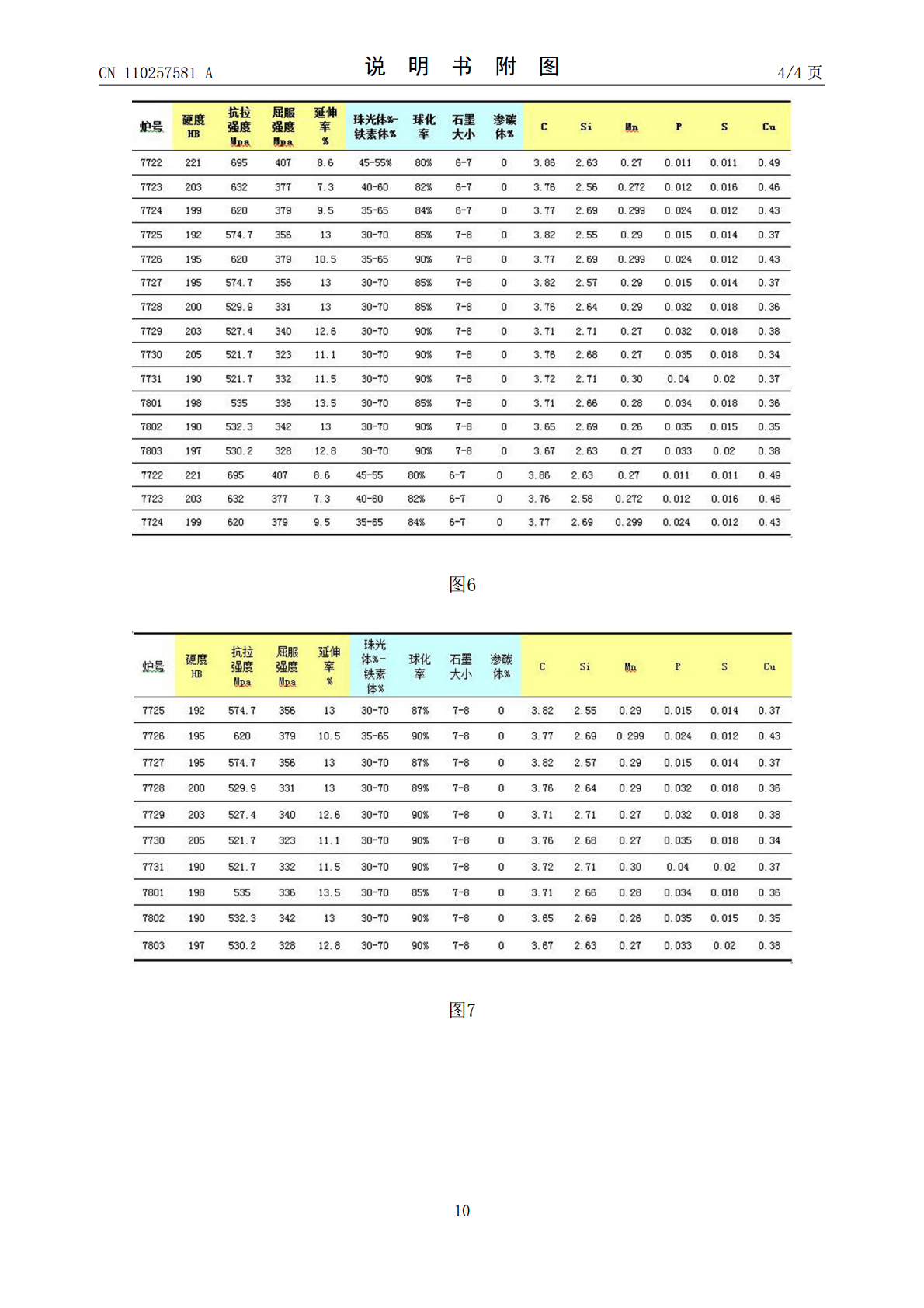

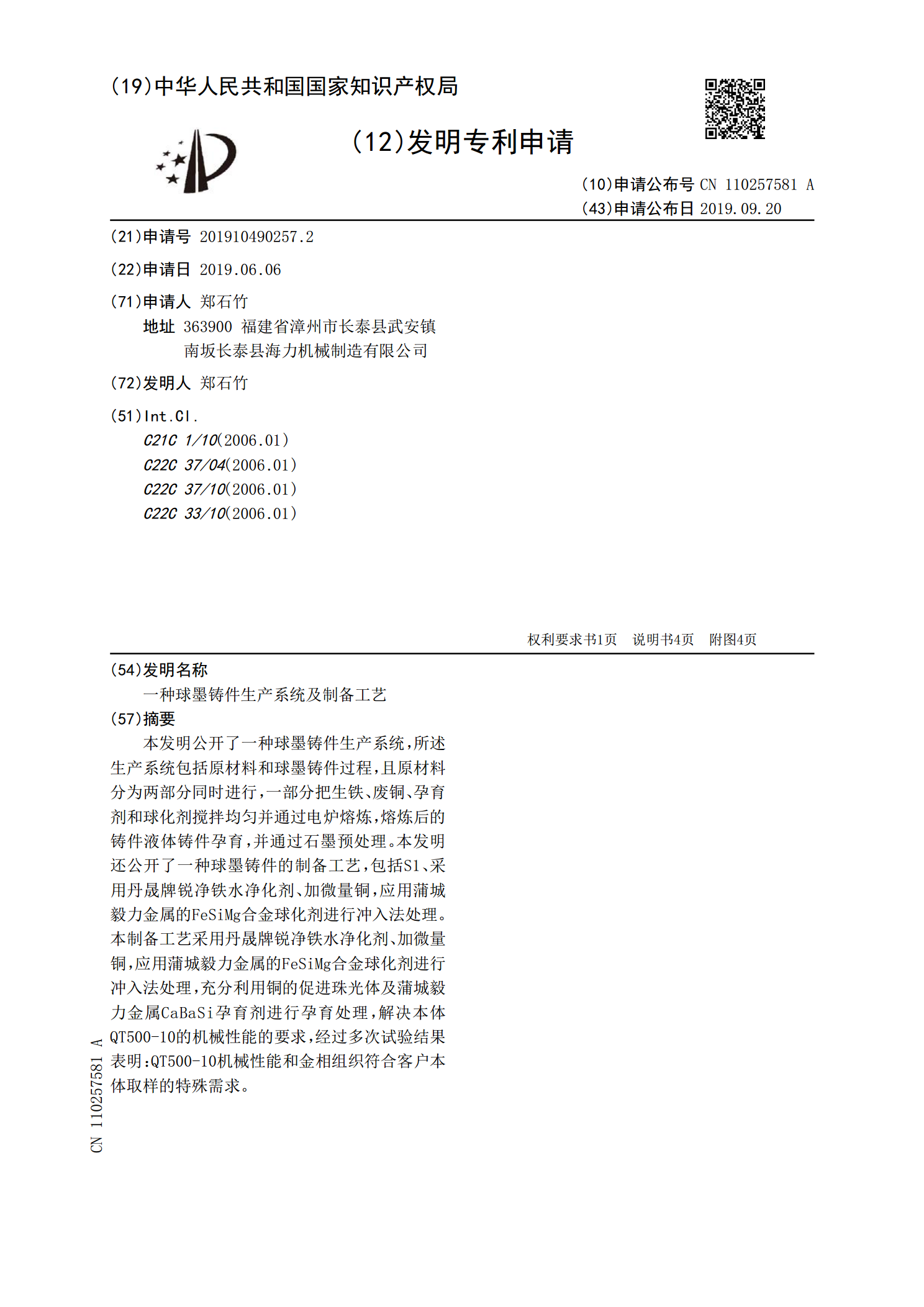

本发明公开了一种球墨铸件生产系统,所述生产系统包括原材料和球墨铸件过程,且原材料分为两部分同时进行,一部分把生铁、废铜、孕育剂和球化剂搅拌均匀并通过电炉熔炼,熔炼后的铸件液体铸件孕育,并通过石墨预处理。本发明还公开了一种球墨铸件的制备工艺,包括S1、采用丹晟牌锐净铁水净化剂、加微量铜,应用蒲城毅力金属的FeSiMg合金球化剂进行冲入法处理。本制备工艺采用丹晟牌锐净铁水净化剂、加微量铜,应用蒲城毅力金属的FeSiMg合金球化剂进行冲入法处理,充分利用铜的促进珠光体及蒲城毅力金属CaBaSi孕育剂进行孕育处理

一种制备球磨铸件的装置及制备球磨铸件的方法.pdf

本发明公开了一种制备球磨铸件的装置及制备球磨铸件的方法,其制备球磨铸件的装置包括上模具和下模具,所述上模具和下模具相互靠近的一侧均设置有半球形槽,两个半球形槽组成一个球形浇筑腔,两个半球形槽中位于上方的半球形槽的顶部内壁上开设有浇注孔,上模具的顶部固定连接有与浇注孔相连通的浇筑进管,所述下模具的底部四角均固定连接有支腿。本发明设计合理,采用持续流动水的方式,配合U形水箱从两侧包围下方的半球形槽的方式,能够持续稳定的降温冷却,提高冷却效果和成型效率,便于自动开模,且便于在开模时自动稳定的进行出料,无需人工翘

一种金属铸件制备工艺.pdf

本发明公开了一种金属铸件制备工艺,涉及铸造技术领域,针对现有的铸造设备使用不方便的问题,现提出如下方案,其包括以下步骤:模型制造,根据所需的砂型,制作相应的模型,混砂处理,按照砂型制造的要求及铸件的种类不同,配制各组分型砂,通过处理设备制成合格的型砂,以供造型所用,造型处理,使用型砂形成铸件的形腔,制备出铸件的内部形状,将坭芯放入型腔里面,合拢上下砂箱,熔炼处理,将各金属成份配好,选择合适的熔化炉熔化合金材料,形成合格的液态金属液。本发明可快速高效的对金属铸件砂型进行铸造,不仅铸造工艺简单,且加工过程中所

一种球墨铁铸造工艺.pdf

本发明提供一种球墨铁铸造工艺,该工艺包括以下步骤:一、将废钢、生铁、铬铁、锰铁和硅铁加入到中频炉中熔炼,得到铁水;二、将铁水温度加热,达到2000‑2350℃时,向铁水中加入增碳剂;三、将铁水温度降低至1450‑1550℃时,向铁水中加入脱硫剂,进行脱硫处理;四、将铁水温度降低至1300‑1400℃,进行脱磷处理;五、脱磷处理后将铁水出炉进行球化处理,再浇筑成型,冷却至即可。本发明工艺操作简单,原材料易得,可对废钢材料进行有效利用、变废为宝,明显降低铸铁的生产成本,提高经济效益,而且,利用该方法生产得到的

一种球墨铁铸造工艺.pdf

本发明提供一种球墨铁铸造工艺,该工艺包括以下步骤:(1)球化包准备:球化包包括包体和包盖,首先向包体内的凹坑中依次撒入球化剂、孕育剂、覆盖剂,准备好后起吊包盖将球化包盖上;(2)熔炼浇注:浇注液的制作,其原料化学成分的百分比含量如下:C:4.2~4.6%;Si:0.95~1.15%;Mn:0.12~0.18%;P:0.034%;S:0.024%;其余为Fe;将上述原料在电炉内加热至熔炼温度,使合金充分熔化形成铁水;将熔化的铁水倒入包盖上的槽模腔中,铁水自铸液入口一次连续冲入位于凹坑另一端的球化包包体内,铁