一种热态铸余渣返铁水包的钢水回收方法.pdf

永香****能手

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种热态铸余渣返铁水包的钢水回收方法.pdf

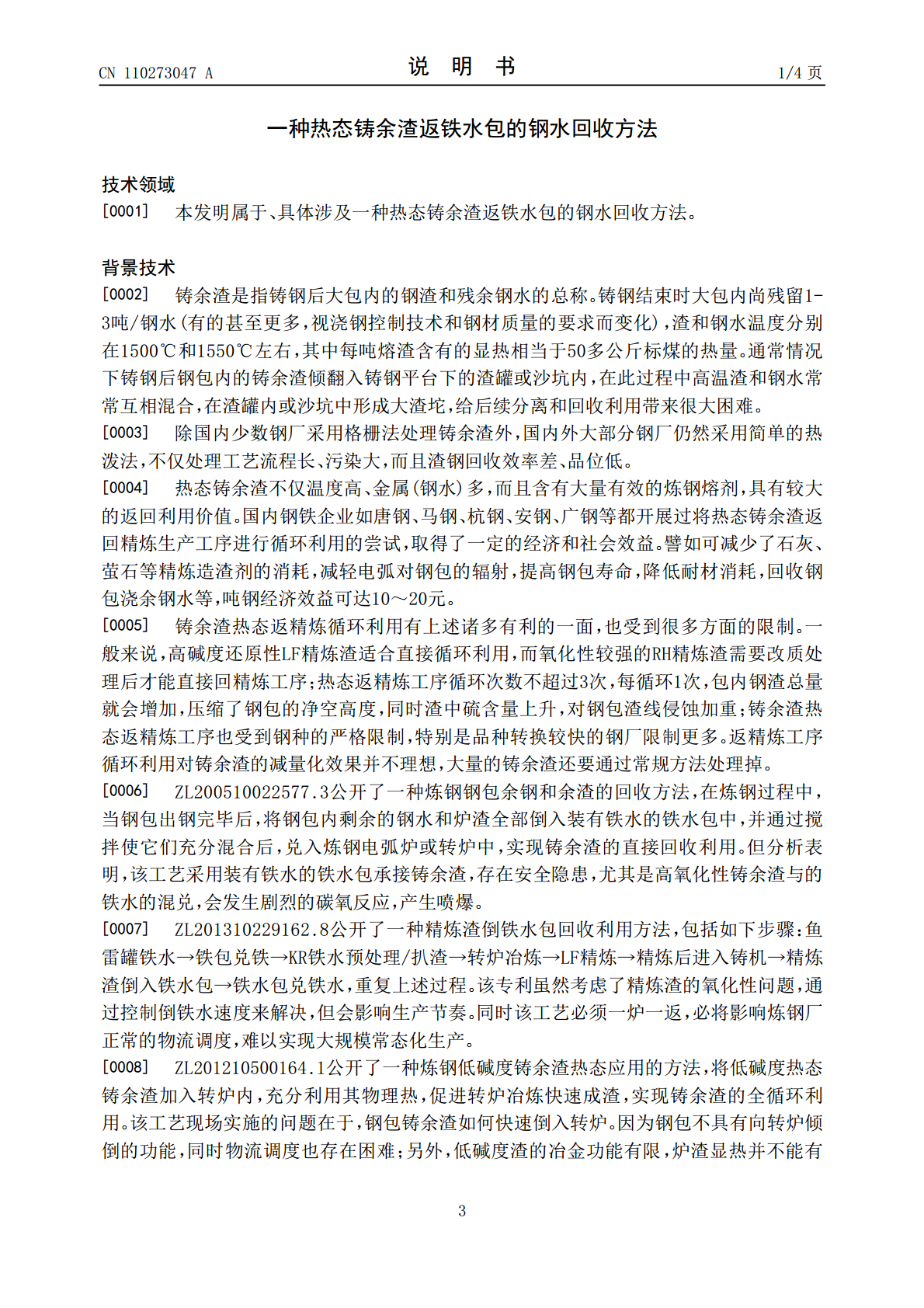

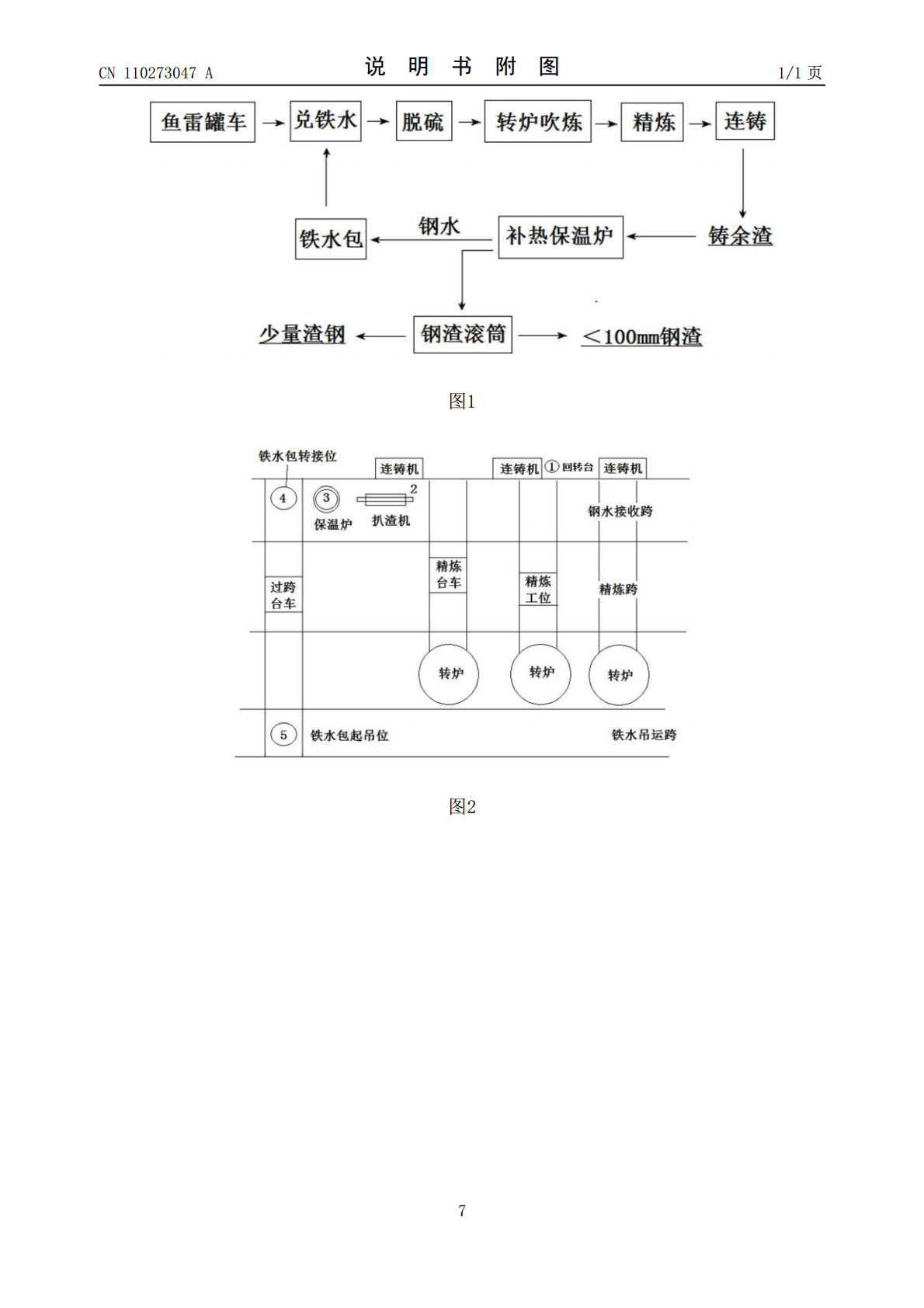

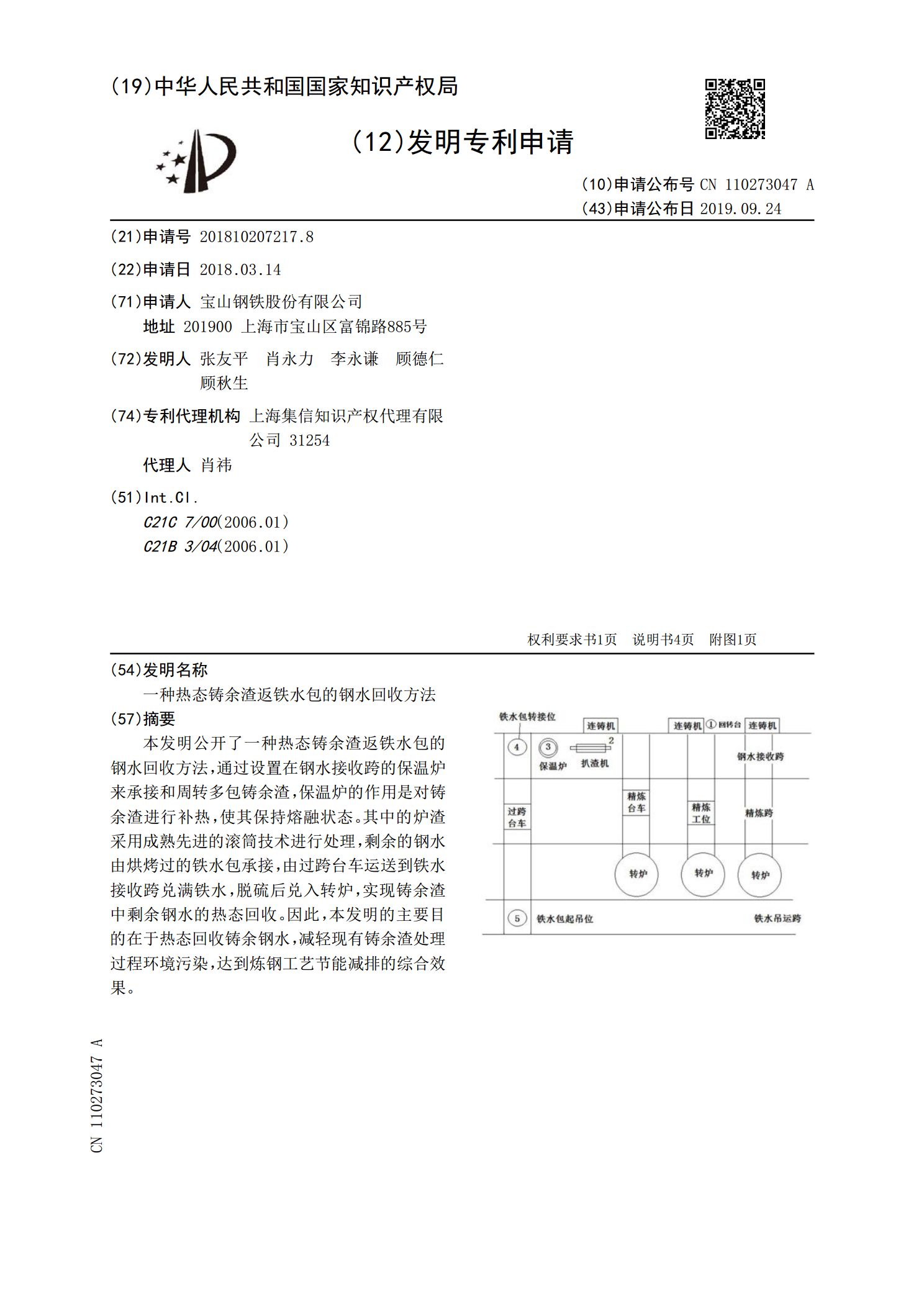

本发明公开了一种热态铸余渣返铁水包的钢水回收方法,通过设置在钢水接收跨的保温炉来承接和周转多包铸余渣,保温炉的作用是对铸余渣进行补热,使其保持熔融状态。其中的炉渣采用成熟先进的滚筒技术进行处理,剩余的钢水由烘烤过的铁水包承接,由过跨台车运送到铁水接收跨兑满铁水,脱硫后兑入转炉,实现铸余渣中剩余钢水的热态回收。因此,本发明的主要目的在于热态回收铸余钢水,减轻现有铸余渣处理过程环境污染,达到炼钢工艺节能减排的综合效果。

一种铸余钢水返铁水倒罐的方法.pdf

本发明公开了一种铸余钢水返铁水倒罐的方法,主要解决现有铸余钢水返铁水倒罐过程中溢渣甚至喷溅的技术问题。技术方案为,一种铸余钢水返铁水倒罐的方法,包括:1)翻垫底铁水;2)将盛有垫底铁水的铁水包运输至连铸机大包回转台下方的钢包翻渣区;3)倒出钢包内铸余钢水;4)铁水包内炉渣脱氧;5)铁水倒罐;6)铁水脱硫;7)转炉加金属料;8)转炉吹炼;9)转炉出钢。本发明方法操作简单、安全可靠,实现了铸余钢水的安全回收利用,平均降低钢铁料消耗52kg/t以上。

一种热态铸余渣直接返转炉的方法.pdf

一种热态铸余渣直接返转炉的方法,其包括如下步骤:1)铁水包准备;2)承接铁水;3)铁水包转运;4)接收铸余渣;5)铸余渣转运;6)铸余渣返转炉。本发明所述方法在回收钢水的同时,将铸余渣转化为转炉渣,后续采用清洁高效的滚筒工艺进行处理,具有显著的经济效益和环保效益。

一种热态铸余渣回收处理装置及方法与回收应用.pdf

本发明公开了一种热态铸余渣回收处理装置及方法与回收应用。该处理装置包括:位于接渣位的渣罐,其底部铺设有一层钢渣尾渣,所述钢渣尾渣的粒度为5?50mm、含水率小于1%,厚度为300?350mm;在所述渣罐中配置有格栅,所述格栅将渣罐分割成若干个空间;所述渣罐内壁喷涂有耐高温防粘结涂料,其厚度不小于1mm;抱罐台车,设置在所述渣罐一侧,能够将渣罐转运至铸余渣处理场地,并将所述渣罐内的铸余渣倒出;吊运机构,其具有一钢斗,能够将温度为800?900℃的铸余渣送入转炉中。将热态铸余渣分割为若干小块进行回收再利用,回

热态铸余渣返生产可行性分析.docx

热态铸余渣返生产可行性分析热态铸造余渣是指铸造过程中,不可避免地产生的非金属杂质及金属氧化物等物质,通常被称为铸造余渣。铸造生产中如何对余渣进行处理及利用一直是业内的热门话题之一。近年来,热态铸造技术得到广泛应用,使余渣处理及利用工作取得了较大的发展,因此本文将对热态铸造余渣返生产的可行性进行分析。一、热态铸造余渣的成分铸造生产过程中产生的余渣成分复杂,主要包括氧化物、碳酸盐、硫酸盐、氯化物等。其中,氧化物含量最高,约占60%~70%。根据成分的不同,余渣可分为氧化渣、硫渣、碳酸盐渣、氯化物渣等。各种渣有