一种耐冲刷铝镁尖晶石砖及其制备方法.pdf

论文****轩吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐冲刷铝镁尖晶石砖及其制备方法.pdf

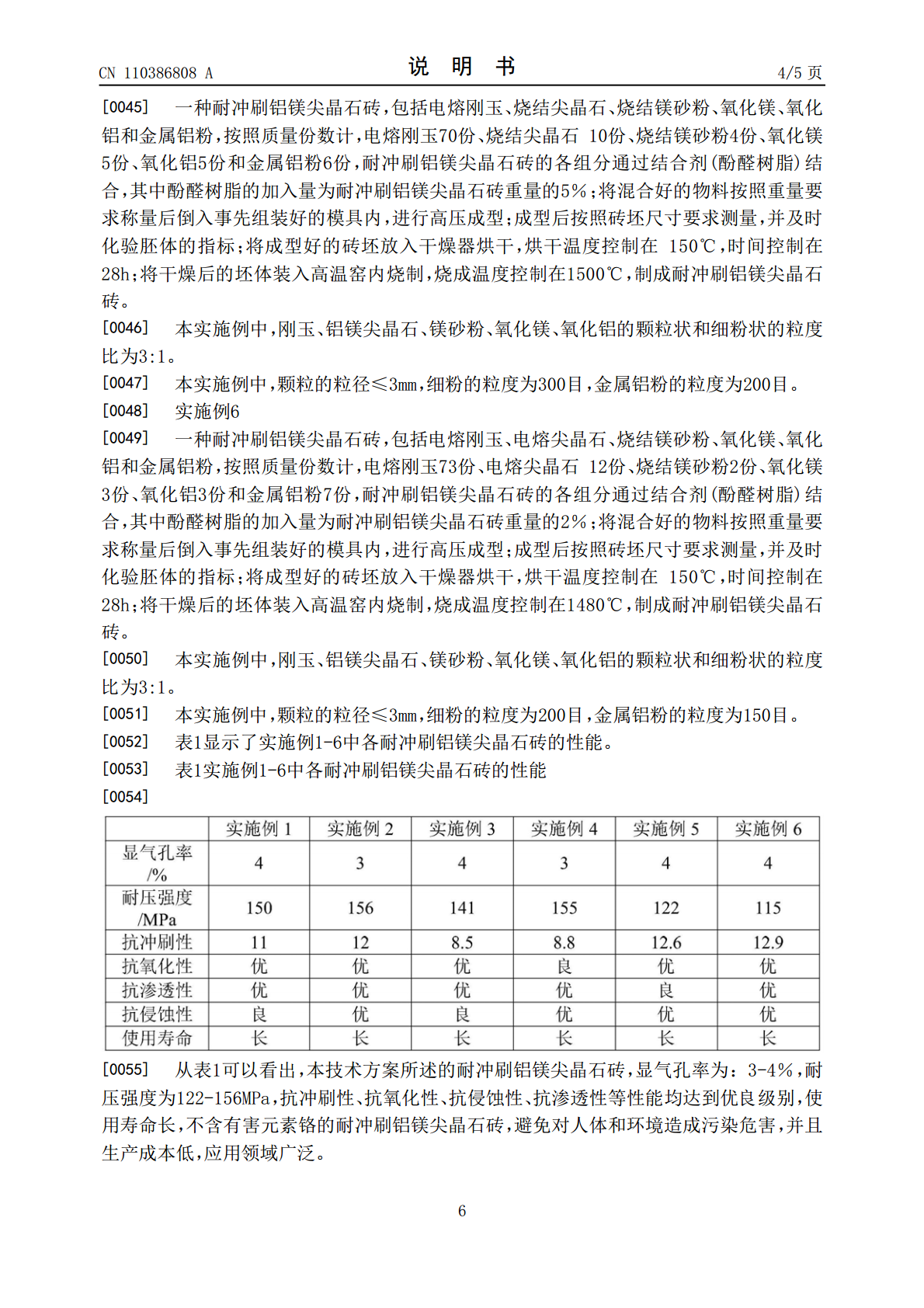

本发明提供一种耐冲刷铝镁尖晶石砖,包括刚玉、铝镁尖晶石、镁砂粉、氧化铝和金属粉添加剂,按照质量份数计,所述刚玉70‑80份、铝镁尖晶石10‑15份、镁砂粉2‑5份、氧化镁2‑6份、氧化铝3‑6份和金属粉添加剂4‑8份,共计100份。本发明提供一种强度高、气孔率低、抗侵蚀性强、热震稳定性和高温性能好,使用寿命长的耐冲刷铝镁尖晶石砖;耐冲刷铝镁尖晶石砖形成过程中的膨胀降低到3%‑5%之间,大大提高了耐冲刷铝镁尖晶石砖的强度,提高了耐冲刷铝镁尖晶石砖的抗侵蚀性和热震稳定性。

一种镁铝尖晶石气凝胶及其制备方法.pdf

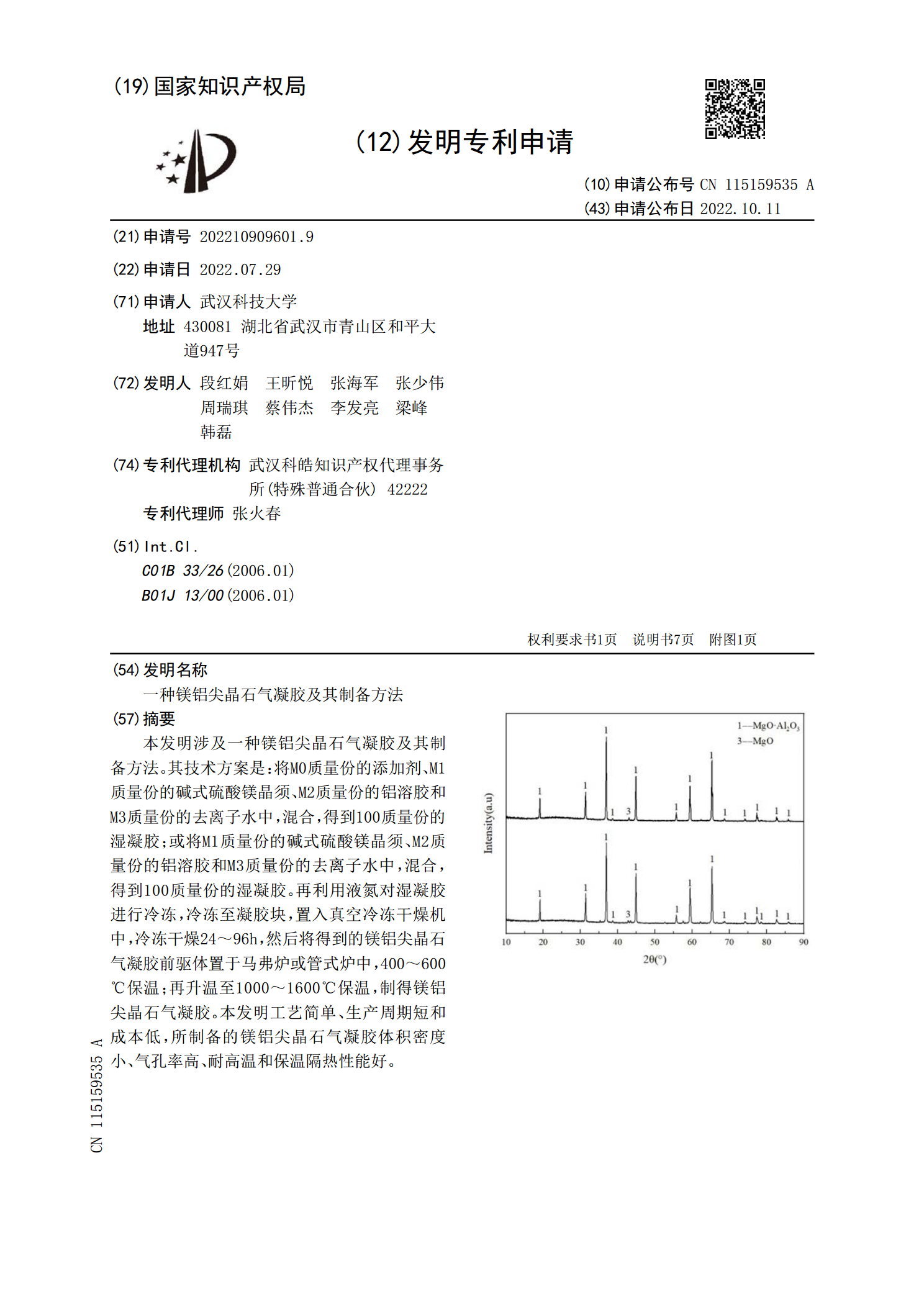

本发明涉及一种镁铝尖晶石气凝胶及其制备方法。其技术方案是:将M0质量份的添加剂、M1质量份的碱式硫酸镁晶须、M2质量份的铝溶胶和M3质量份的去离子水中,混合,得到100质量份的湿凝胶;或将M1质量份的碱式硫酸镁晶须、M2质量份的铝溶胶和M3质量份的去离子水中,混合,得到100质量份的湿凝胶。再利用液氮对湿凝胶进行冷冻,冷冻至凝胶块,置入真空冷冻干燥机中,冷冻干燥24~96h,然后将得到的镁铝尖晶石气凝胶前驱体置于马弗炉或管式炉中,400~600℃保温;再升温至1000~1600℃保温,制得镁铝尖晶石气凝胶

一种镁铝尖晶石的制备方法.pdf

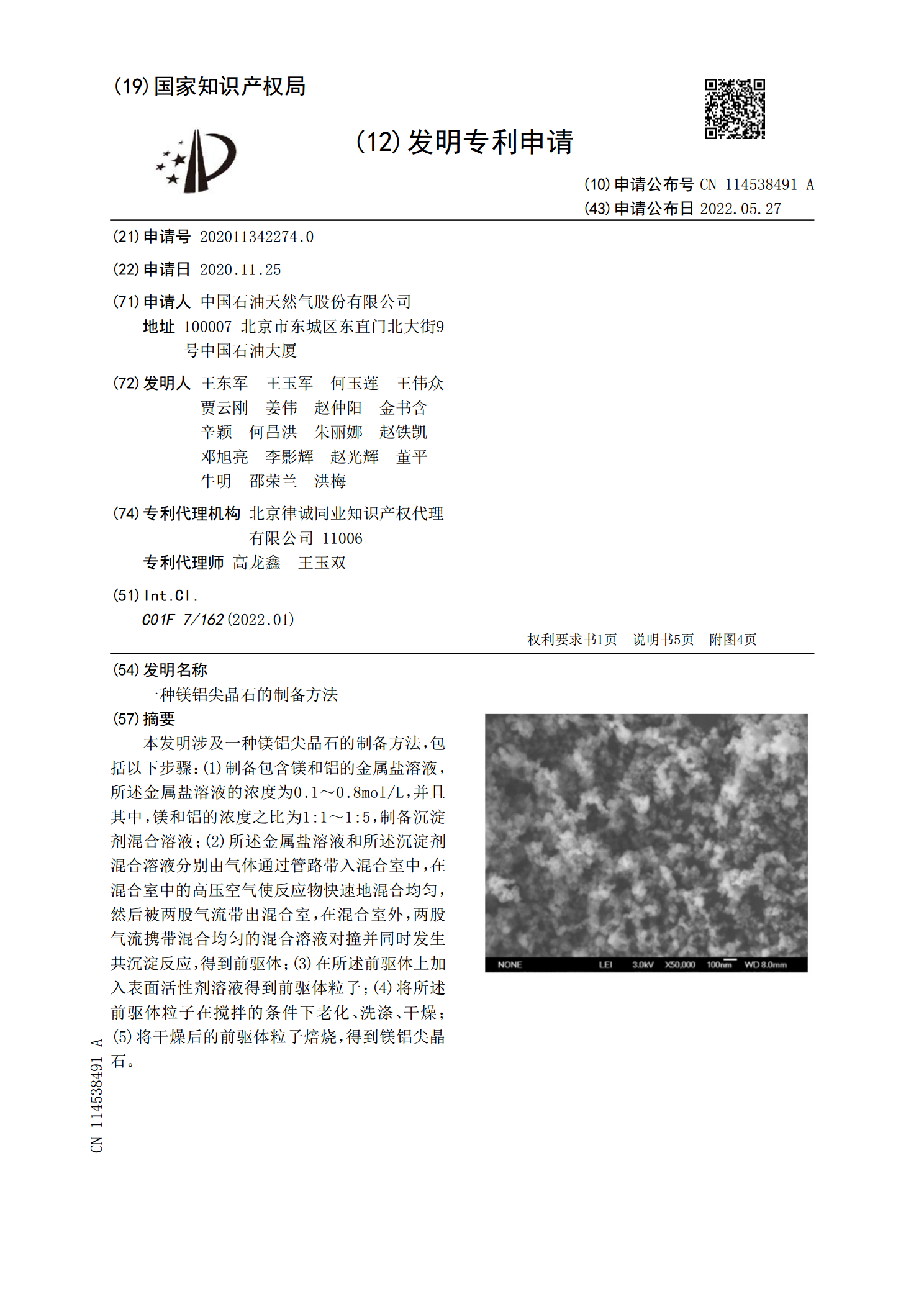

本发明涉及一种镁铝尖晶石的制备方法,包括以下步骤:(1)制备包含镁和铝的金属盐溶液,所述金属盐溶液的浓度为0.1~0.8mol/L,并且其中,镁和铝的浓度之比为1:1~1:5,制备沉淀剂混合溶液;(2)所述金属盐溶液和所述沉淀剂混合溶液分别由气体通过管路带入混合室中,在混合室中的高压空气使反应物快速地混合均匀,然后被两股气流带出混合室,在混合室外,两股气流携带混合均匀的混合溶液对撞并同时发生共沉淀反应,得到前驱体;(3)在所述前驱体上加入表面活性剂溶液得到前驱体粒子;(4)将所述前驱体粒子在搅拌的条件下老

铝镁尖晶石的制备方法.pdf

本发明公开了一种铝镁尖晶石的制备方法,该方法按以下步骤进行:步骤1)混料:准备反应原料,并将反应原料混合均匀,得到混合原料;步骤2)装料密封:把混合原料装入坩埚中,并密封坩埚;步骤3)烧结:将密封好的坩埚置入高温炉中进行焙烧,得到块状产品;步骤4)破碎筛分:将块状产品破碎、筛分,得到最终产品。本方法可显著降低铝镁尖晶石的制备温度,原料来源方便,添加剂使用量少,产品纯度高,制备工艺简单,能耗少,制备成本低,适用于冶金生产的耐火材料。

一种镁铝尖晶石的制备方法.pdf

本发明公开了一种镁铝尖晶石的制备方法,采用直流电弧等离子体喷射化学气相沉积制备,1)将高纯铝片超声清洗,在铝片表面溅射镍膜,涂抹硝酸镁溶液,将铝片放入直流电弧等离子体喷射化学气相沉积反应炉中,通入H