一种降低电炉冶炼不锈钢母液炉渣中氧化铬含量的方法.pdf

一吃****书竹

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种降低电炉冶炼不锈钢母液炉渣中氧化铬含量的方法.pdf

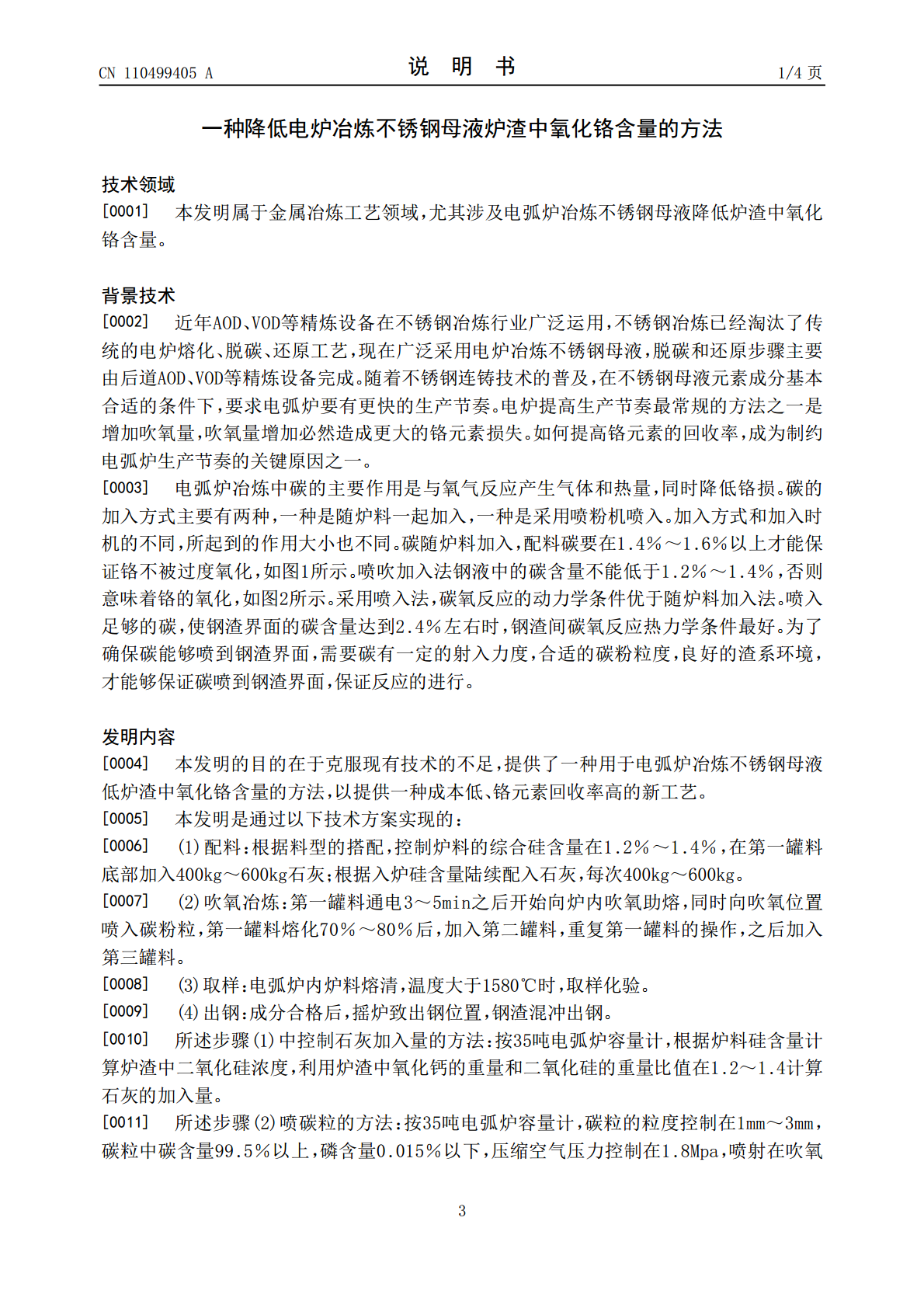

本发明公开了一种降低电炉冶炼不锈钢母液炉渣中氧化铬含量的方法,涉及金属冶炼工艺领域,步骤包括:配料时控制炉料的综合硅含量1.2%~1.4%,根据配料硅含量,在第一罐料底部加入400kg~600kg石灰;根据入炉硅含量陆续配入石灰,每次400kg~600kg,炉渣氧化钙的重量和二氧化硅的重量比值在1.2~1.4。第一罐料加入之后通电冶炼,通电3~5min之后开始吹氧助熔,同时在吹氧位置利用1.8MPa的压缩空气喷入碳粒,碳粒的粒度控制在1~3mm,第一罐料熔化70%~80%之后加入第二罐料、第三罐料,重复通

一种降低不锈钢冶炼过程电弧炉渣中氧化铬的方法.pdf

一种降低不锈钢冶炼过程电弧炉渣中氧化铬的方法,包括:(1)送电量送到总送电量的53%-55%时,吹氧助熔;(2)电弧炉内废钢熔清后,钢液温度达到出钢温度时停吹氧气并向钢液喷吹100-200kg的硅铁粉;吹氮气搅拌,氮气流量是1800Nm3/h;(3)向炉内加入硅铁和萤石进行还原,同时继续吹氮气搅拌,氮气流量1800Nm3/h;(4)还原持续送电,送电量达到总送电量的2.5%-3%时,停止供电;吹氮气搅拌时间≥4min,停止氮气搅拌,随后摇炉,钢渣混冲出钢;(5)冶炼过程加入石灰造渣,还原后电弧炉终渣的碱度

用电炉冶炼不锈钢母液的工艺方法及其不锈钢母液.pdf

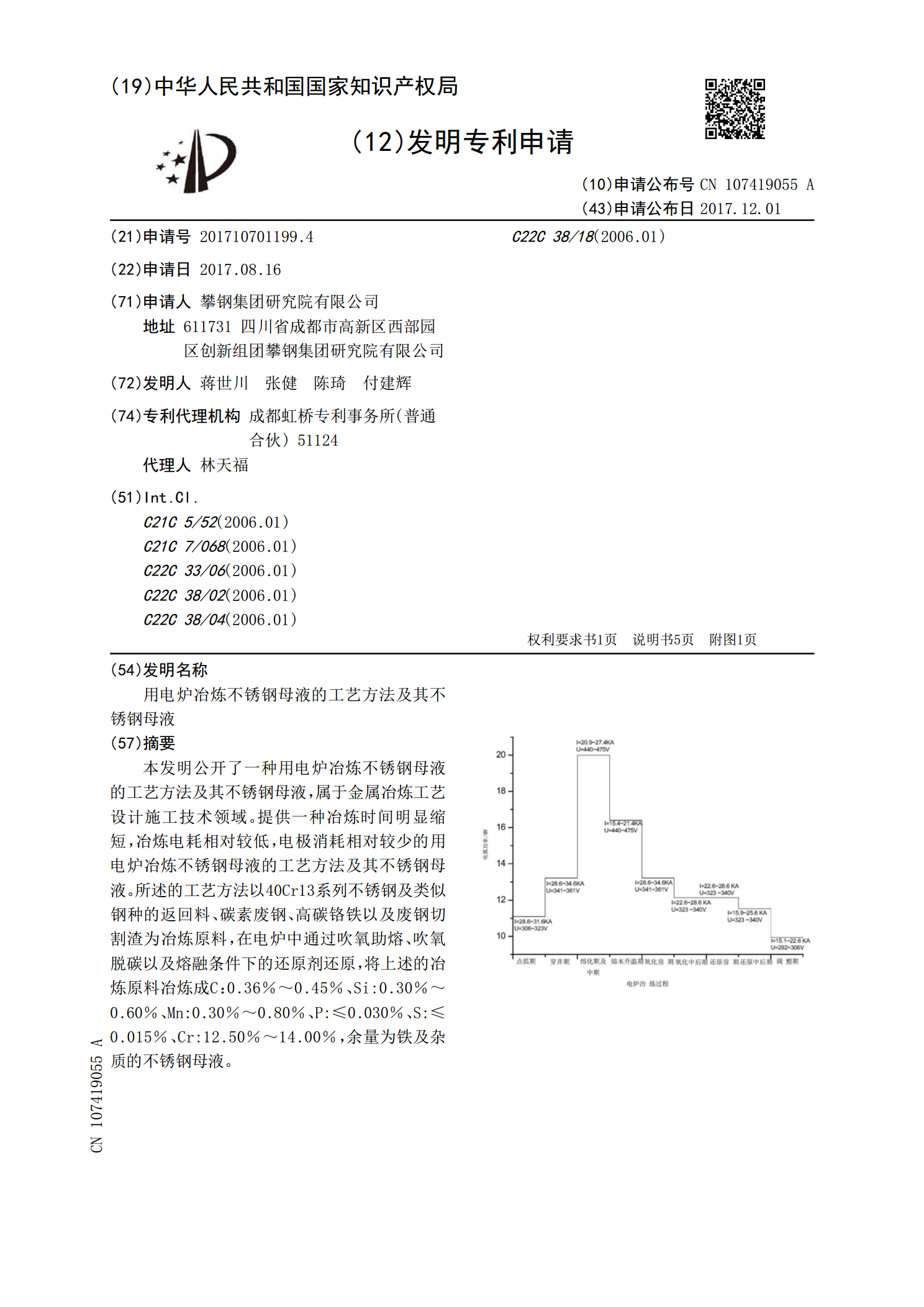

本发明公开了一种用电炉冶炼不锈钢母液的工艺方法及其不锈钢母液,属于金属冶炼工艺设计施工技术领域。提供一种冶炼时间明显缩短,冶炼电耗相对较低,电极消耗相对较少的用电炉冶炼不锈钢母液的工艺方法及其不锈钢母液。所述的工艺方法以40Cr13系列不锈钢及类似钢种的返回料、碳素废钢、高碳铬铁以及废钢切割渣为冶炼原料,在电炉中通过吹氧助熔、吹氧脱碳以及熔融条件下的还原剂还原,将上述的冶炼原料冶炼成C:0.36%~0.45%、Si:0.30%~0.60%、Mn:0.30%~0.80%、P:≤0.030%、S:≤0.015

一种利用不锈钢电炉渣的冶炼方法.pdf

本发明涉及一种利用不锈钢电炉渣的冶炼方法,它包括下述步骤:Ⅰ中频电炉内不断加入Si≥2.5%的高碳铬铁,高碳铬铁全部熔化,倒入不锈钢用的钢包内;Ⅱ电炉内配加镍不锈废钢、铬镍生铁、不锈钢钢粒、不锈渣钢进行配料,送电熔化并吹氧助熔,电炉冶炼过程不流渣,电炉内炉料全部熔化,准备出钢;Ⅲ将含有高碳铬铁的热熔液的钢包开到电炉出钢位,电炉出钢时先出渣,然后钢渣混出,使高碳铬铁中Si反应;Ⅳ出钢后,到电炉扒渣位进行扒渣,扒除电炉渣后的不锈钢溶液兑入AOD进行冶炼,AOD加入高碳铬铁调整铬含量到目标值。本利用不锈钢电炉渣

降低钒铁冶炼炉渣中残留钒含量的方法.pdf

本发明公开了一种降低钒铁冶炼炉渣中残留钒含量的方法,属于冶金技术领域。本发明解决的技术问题是电铝热法冶炼FeV80炉渣残留钒含量较高。本发明提供的降低钒铁冶炼炉渣中残留钒含量的方法是以钒氧化物为主料根据不同配铝系数添加铝粉,然后加入铁粒和石灰混合均匀分别得到第一、二和三批物料,3批物料的配铝系数比为0.95‑0.98:0.98‑1.02:1.02‑1.05;将第一批物料加入冶炼炉通电引弧冶炼,在冶炼过程中依次加入第二批物料、第三批物料和精炼料,冶炼完成后进行喷吹精炼,精炼结束后冷却,得到炉渣和钒铁合金。本