一种添加镍栅层的铜铝复合板带及其连续生产方法.pdf

静芙****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种添加镍栅层的铜铝复合板带及其连续生产方法.pdf

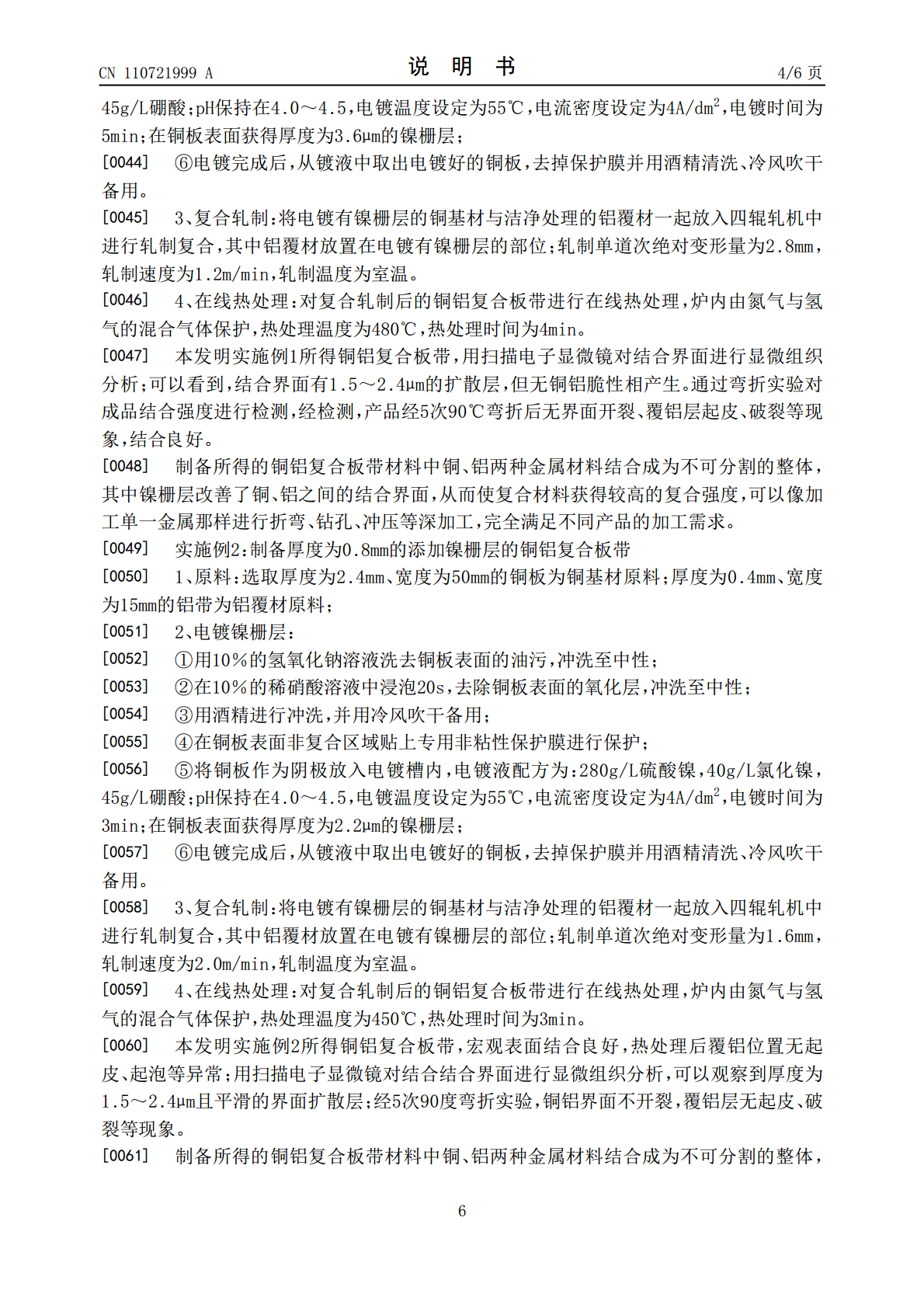

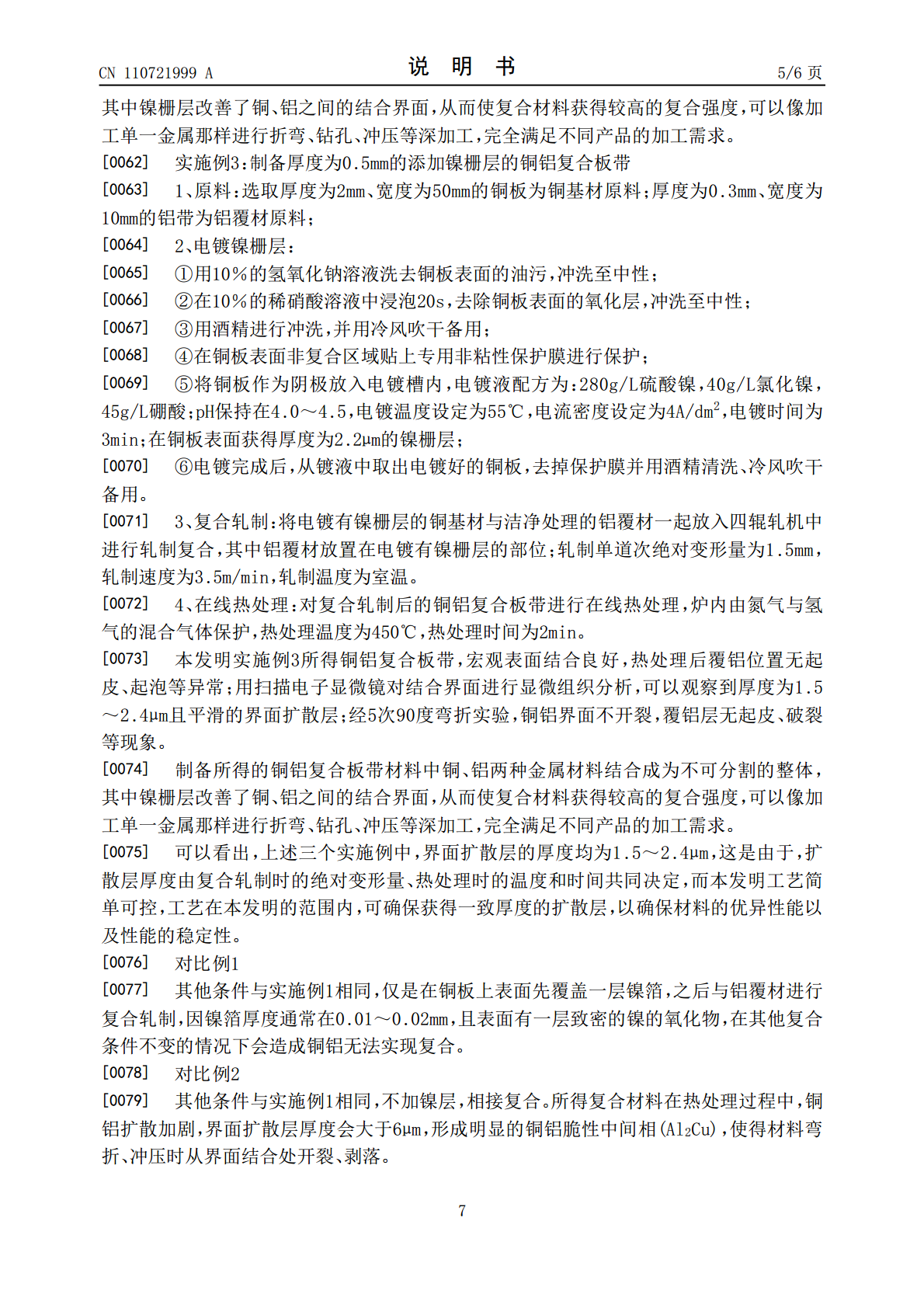

本发明公开了一种添加镍栅层的铜铝复合板带及其连续生产方法,该材料特征是:由三层金属组成,两外层分别是铜基材和铝覆材,中间层为电镀在铜基材表面的镍栅层。生产方法为先在铜基材表面电镀上相应厚度的镍栅层;然后将带有镍栅层的铜基材和铝覆材同时放入复合轧机中,通过单道次大变形完成复合;再将复合板带放入在线退火炉内进行热处理,制备得到复合强度高且表面质量优良的铜铝复合板带。本发明所述的产品具有成本低、机械性能好、结合强度高等突出优点,广泛应用于电力电子、汽车及通信等技术领域。

厚铜层比例的铜铝复合板带的制备方法.pdf

本发明涉及一种厚铜层比例的铜铝复合板带的制备方法,属于金属板带制备技术领域。本发明将700~780℃的铝液与经过软态热处理的铜板通过轧辊进行复合轧制,得到厚铜层比例的铜铝复合板带;所述复合轧制的复合区域的长度为100~150mm;所述复合轧制的复合压力为10000~50000kN;所述软态热处理的温度为500~600℃;所述软态热处理的时间为1~5h;所述铜铝复合板带中铜层的比例为20%~60%;所述铜铝复合板带中铜层的厚度为2~5mm。本发明所得铜铝复合板带中铜层较厚,铜层所占比例较大,不易被焊穿。

一种铜铝复合板轧制油及其制备方法.pdf

本发明提供一种铜铝复合板轧制油及其制备方法,涉及铜铝复合板轧制润滑油技术领域,在传统的铜铝复合板轧制油的制备基础上,通过铝保护剂和铜缓蚀剂,使轧制油可以对铜材和铝材同时进行加工,避免一些铝材和铜材冷轧加工后材料表面氧化发暗,表面光泽度低,冷轧加工后表面残留油膜较多的现象,满足复杂的加工过程和高质量板面要求,同时通过在轧制油添加增粘剂,改善了轧制油遇高温变稀,遇低温变稠的特性,从而当遇到铜材和铝材与轧辊之间的流体润滑范围较大的情况时,也不易出现打滑的现象,提高了润滑油的黏度指数,得润滑油在一定的温度变化范围

一种铜铝复合板带的冷轧制造方法.pdf

本发明涉及冷轧制造技术领域,尤其是一种铜铝复合板带的冷轧制造方法,包括以下步骤:S1:材料准备,选取长宽相同的无杂质铜板、铝合金板、不锈钢板、碳钢板,S2:对无杂质铜板、铝合金板、不锈钢板、碳钢板进行表面预处理,S3:对无杂质铜板、铝合金板、不锈钢板、碳钢板首先进行加热处理,S4:选取钛合金、优质纯钼、锌镁合金、纯镍进行粉碎混合,随后将混合物置入加热炉中加热至1000℃以上熔融,S5:将冷却后的复合板材利用轧机行轧制,S6:首先对复合板材进行打磨处理。此方法在铜铝复合板带的冷轧过程中采用先加热回火,然后再

超宽铝复合板连续生产线及其工作方法.pdf

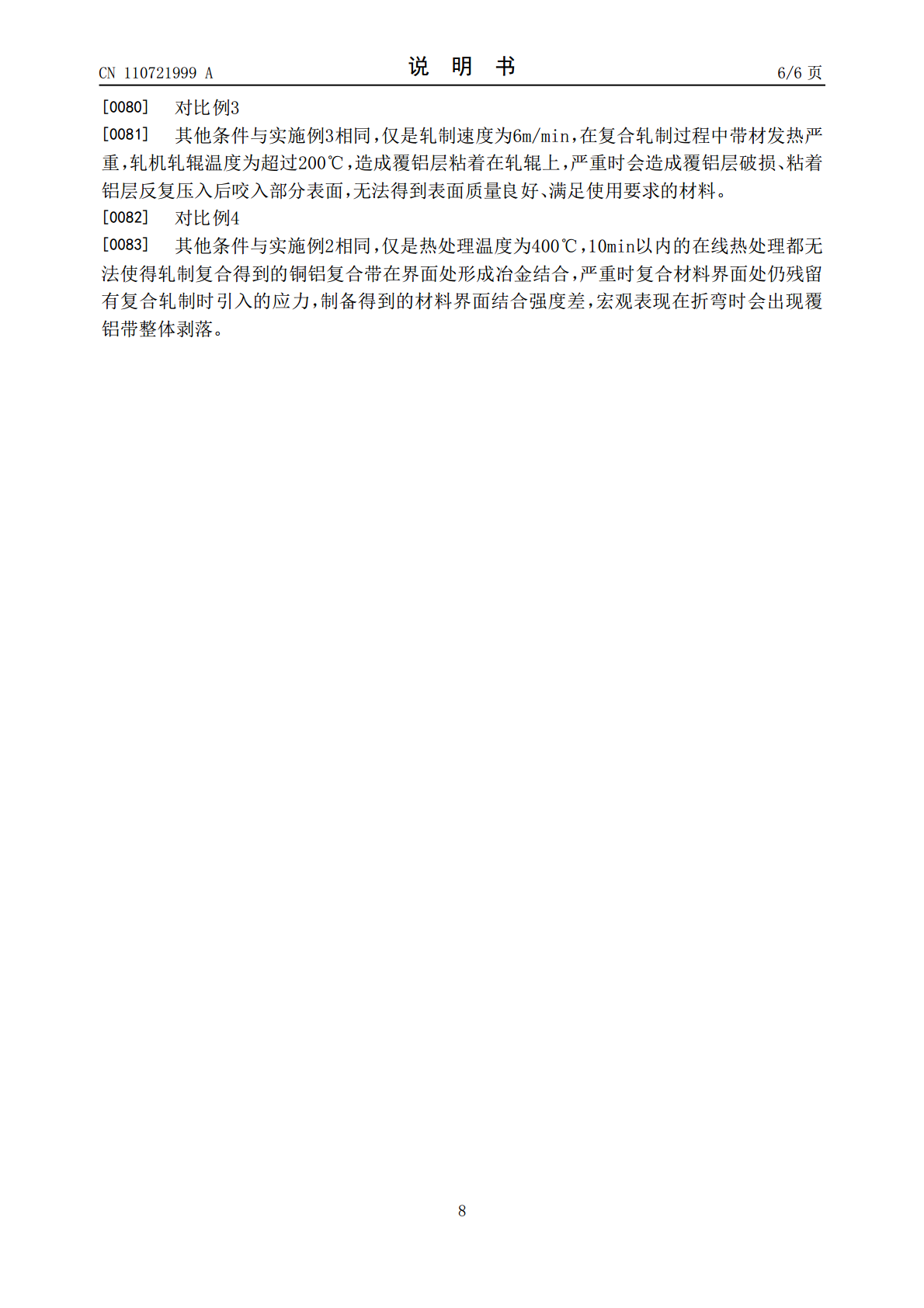

本发明涉及装饰板材生产设备领域,特别是一种超宽铝复合板连续生产线及其工作方法,包括加工段、板芯复合段和成品段,加工段包括顺序设置的放料装置、第一加热室、粘接装置、调平机、剪板装置,板芯复合段包括顺序设置的升降平台、加热室组,成品段包括顺序设置的冷却装置、覆膜机。本发明不但能够生产板宽为2.5米的铝复合板,而且整线速度可达4米/分钟,单日产量可达8000平方米,比起现有的连续生产线大大提高了生产效率;并且产品的复合精度提高60%,极大地减少了材料损耗,提高质量的同时降低了生产成本。