一种热轧退火炉炉底辊的激光制造方法.pdf

一只****爱敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种热轧退火炉炉底辊的激光制造方法.pdf

本发明涉及退火炉炉底辊技术领域,且公开了一种热轧退火炉炉底辊的激光制造方法,包括以下步骤:1)预制炉底辊;2)加工表面;3)清理表面;4)获得熔覆粉末;5)激光熔覆;6)制作炉底辊。该热轧退火炉炉底辊的激光制造方法,通过制造的热轧退火炉炉底辊表面功能层与炉辊辊套基材为冶金结合,结合强度不低于原基材的90%,一般可达650Mpa以上,通过炉辊辊套在激光加工过程中辊套表面微熔,微熔层为0.05~0.1mm,基体热影响区极小,一般为0.1~0.2mm,熔覆后辊套基本无变形,制备的功能层覆层厚度均匀,辊套装配后动

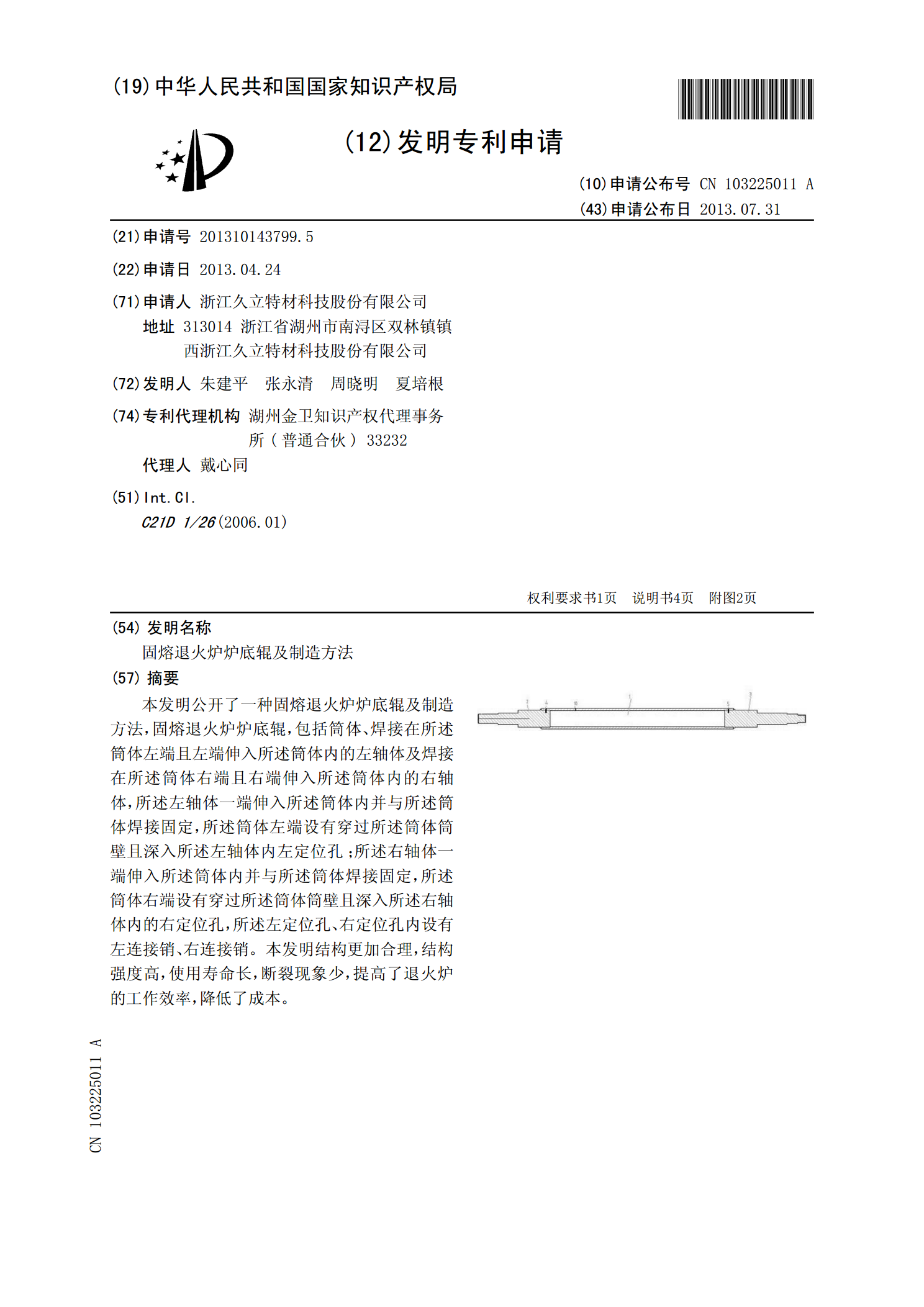

固熔退火炉炉底辊及制造方法.pdf

本发明公开了一种固熔退火炉炉底辊及制造方法,固熔退火炉炉底辊,包括筒体、焊接在所述筒体左端且左端伸入所述筒体内的左轴体及焊接在所述筒体右端且右端伸入所述筒体内的右轴体,所述左轴体一端伸入所述筒体内并与所述筒体焊接固定,所述筒体左端设有穿过所述筒体筒壁且深入所述左轴体内左定位孔;所述右轴体一端伸入所述筒体内并与所述筒体焊接固定,所述筒体右端设有穿过所述筒体筒壁且深入所述右轴体内的右定位孔,所述左定位孔、右定位孔内设有左连接销、右连接销。本发明结构更加合理,结构强度高,使用寿命长,断裂现象少,提高了退火炉的工

退火炉炉底辊.pdf

本发明公开了一种退火炉炉底辊,包括辊筒和辊轴,辊轴固定在辊筒两端,该辊筒内壁沿轴向设有若干个筋板;辊轴上设有与辊筒连通的通气孔。本发明具有以下优点:辊筒内壁设置筋板,既起到加强辊筒强度,又起到散热效果,同时在相邻筋板之间辊轴上设置通气孔,及时带走热量,延长了炉底辊的使用寿命。

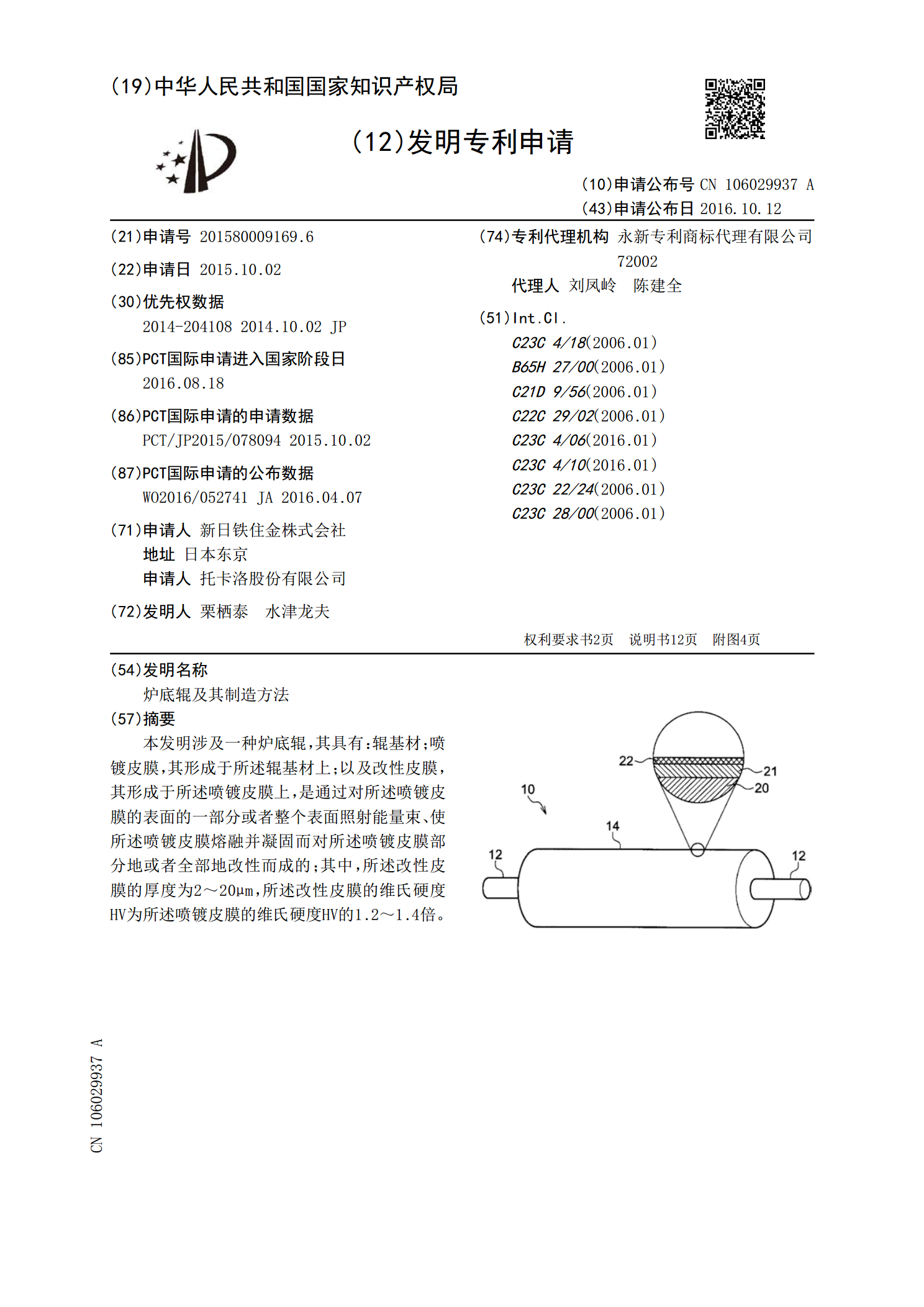

炉底辊及其制造方法.pdf

本发明涉及一种炉底辊,其具有:辊基材;喷镀皮膜,其形成于所述辊基材上;以及改性皮膜,其形成于所述喷镀皮膜上,是通过对所述喷镀皮膜的表面的一部分或者整个表面照射能量束、使所述喷镀皮膜熔融并凝固而对所述喷镀皮膜部分地或者全部地改性而成的;其中,所述改性皮膜的厚度为2~20μm,所述改性皮膜的维氏硬度HV为所述喷镀皮膜的维氏硬度HV的1.2~1.4倍。

辊底式连续退火炉炉底辊设计探讨.pdf