利用热模具浇铸的铸造工艺.pdf

灵波****ng

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

利用热模具浇铸的铸造工艺.pdf

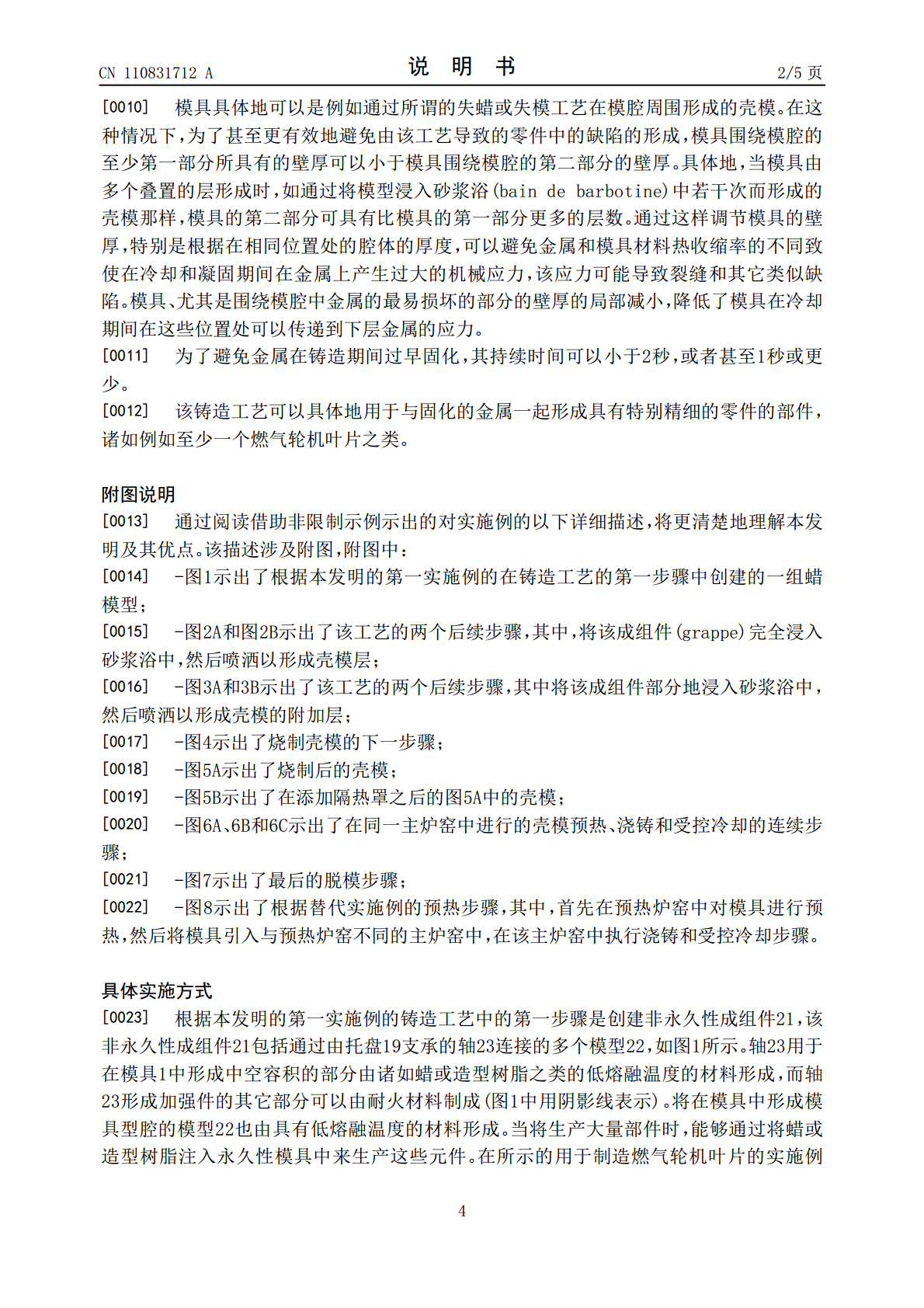

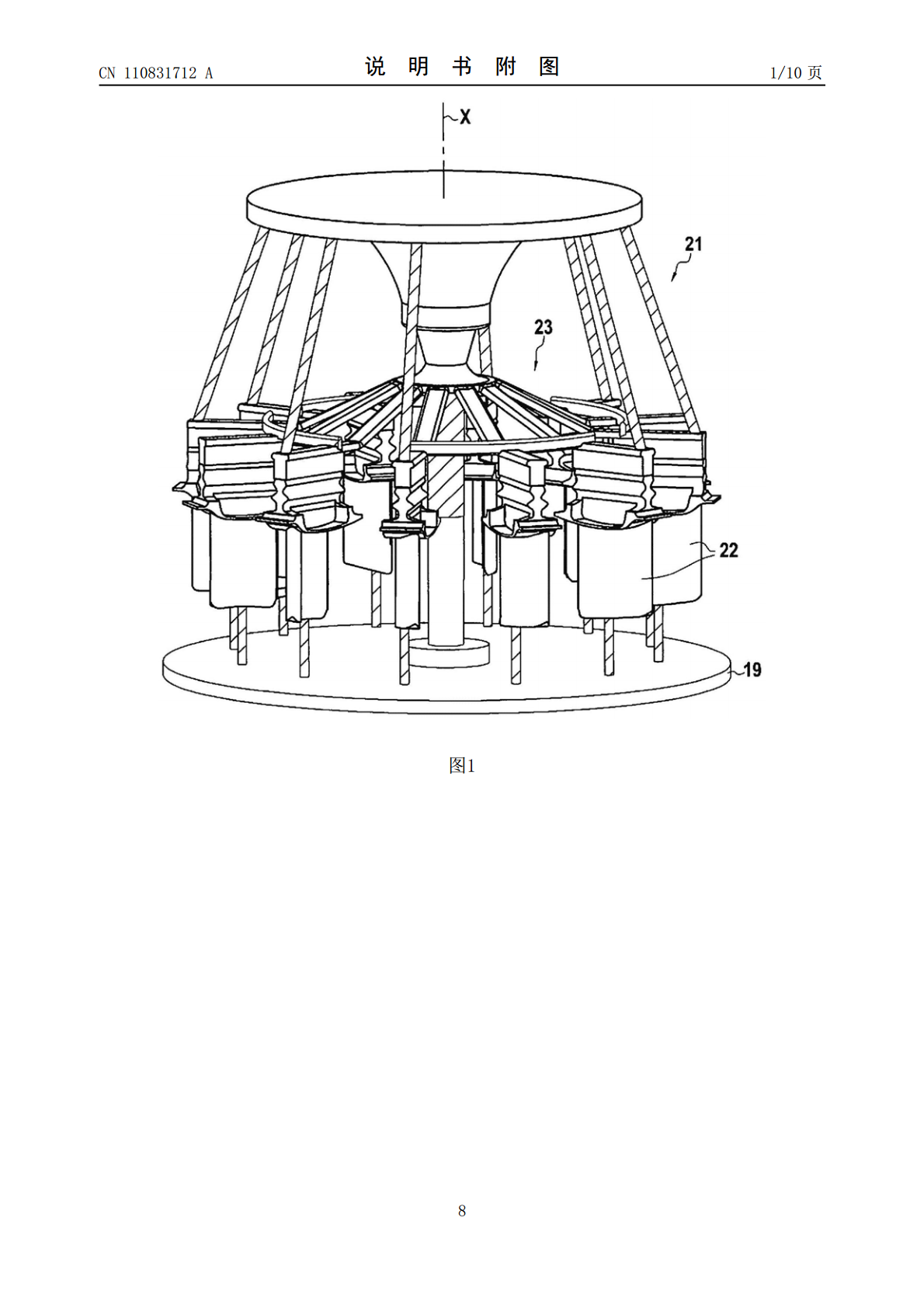

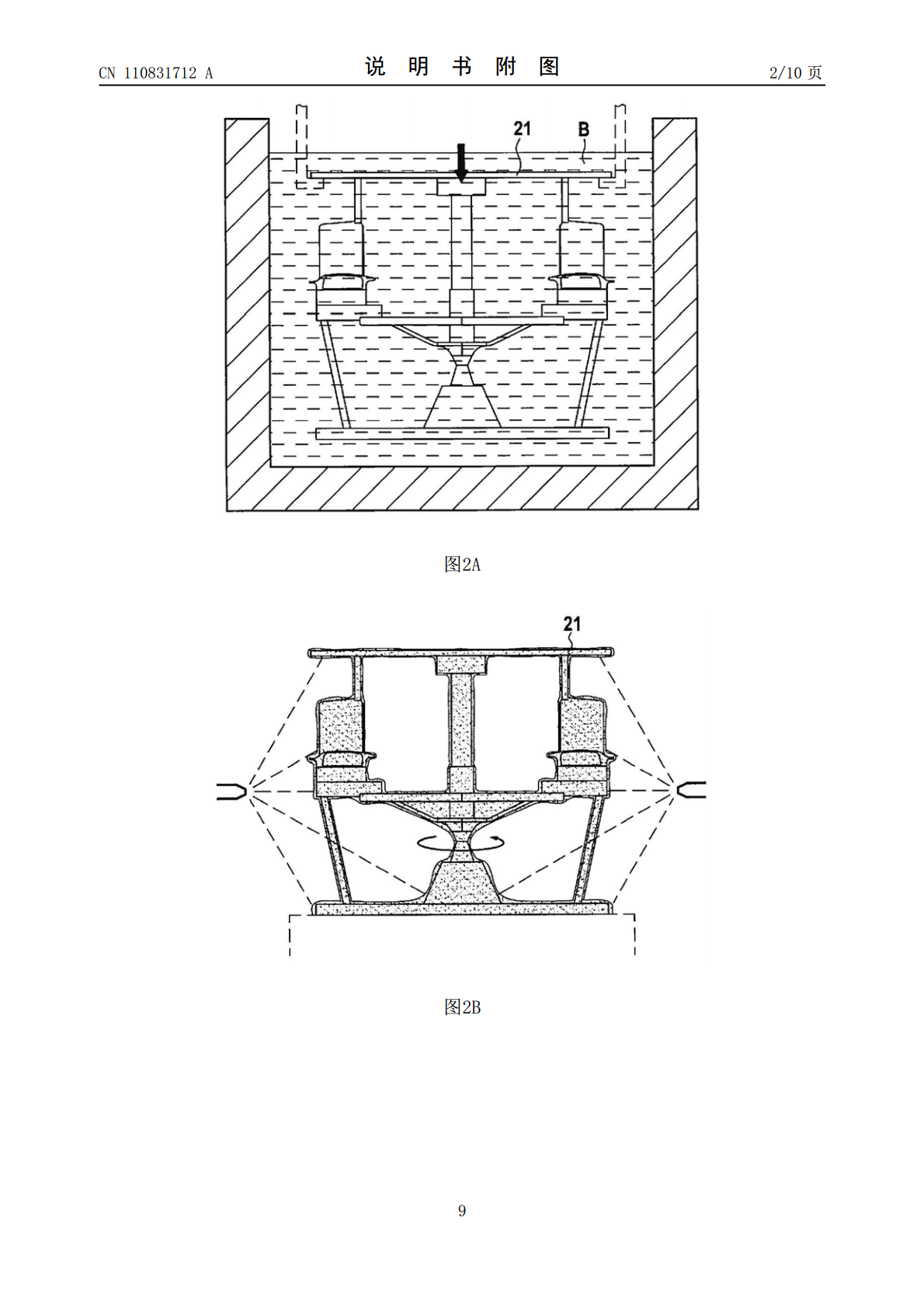

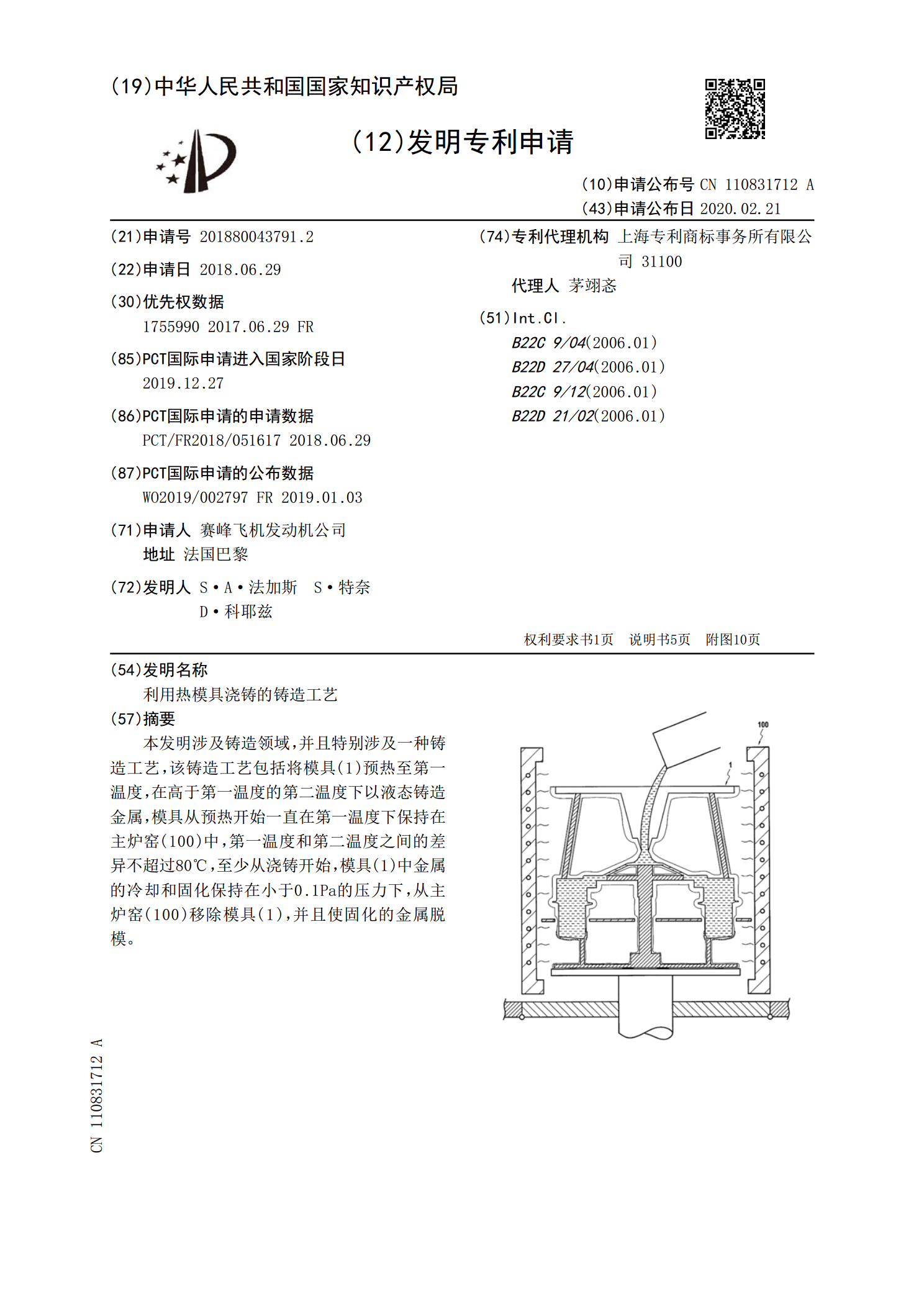

本发明涉及铸造领域,并且特别涉及一种铸造工艺,该铸造工艺包括将模具(1)预热至第一温度,在高于第一温度的第二温度下以液态铸造金属,模具从预热开始一直在第一温度下保持在主炉窑(100)中,第一温度和第二温度之间的差异不超过80℃,至少从浇铸开始,模具(1)中金属的冷却和固化保持在小于0.1Pa的压力下,从主炉窑(100)移除模具(1),并且使固化的金属脱模。

链式铸造机及浇铸模具.pdf

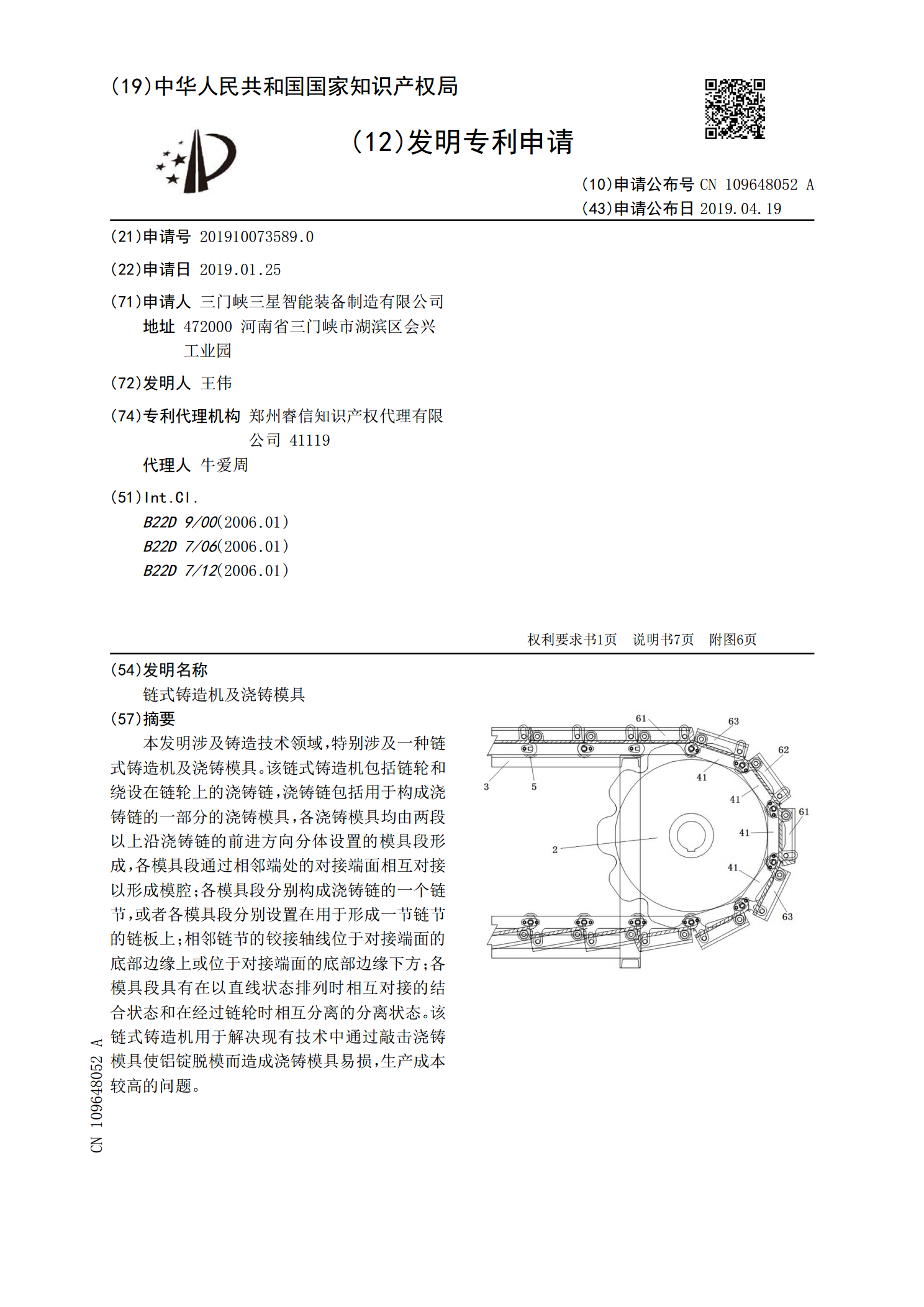

本发明涉及铸造技术领域,特别涉及一种链式铸造机及浇铸模具。该链式铸造机包括链轮和绕设在链轮上的浇铸链,浇铸链包括用于构成浇铸链的一部分的浇铸模具,各浇铸模具均由两段以上沿浇铸链的前进方向分体设置的模具段形成,各模具段通过相邻端处的对接端面相互对接以形成模腔;各模具段分别构成浇铸链的一个链节,或者各模具段分别设置在用于形成一节链节的链板上;相邻链节的铰接轴线位于对接端面的底部边缘上或位于对接端面的底部边缘下方;各模具段具有在以直线状态排列时相互对接的结合状态和在经过链轮时相互分离的分离状态。该链式铸造机用于

一种用耐高温材料制成的铸造浇铸模具工艺.pdf

一种用耐高温材料制成的铸造浇铸模具工艺,其工艺过程是:1、按产品的技术文件设计金属型具生产出用耐高温的材料制成的浇铸壳型和用覆膜砂制成的浇铸壳型芯;2、每种半成品浇铸型完成后,通过人工组壳,合芯等程序来完成浇铸前的成品耐高温泥型;3、将耐高温材料制成的浇铸泥型用卡具固定在浇铸池内准备浇铸。4、通过中频电炉将生铁熔炼成铁水,并将铁水浇铸在预先固定好的耐高温材料制成泥型内完成产品;5、铸件毛坯完成后,需要打掉浇口和冒口,经过打磨喷砂,化验,检验成合格产品。本发明的工艺不用埋砂浇铸,即环保卫生,无污染,又节约费

可精确定量浇铸的模具、浇铸控制系统及轮毂铸造浇铸方法.pdf

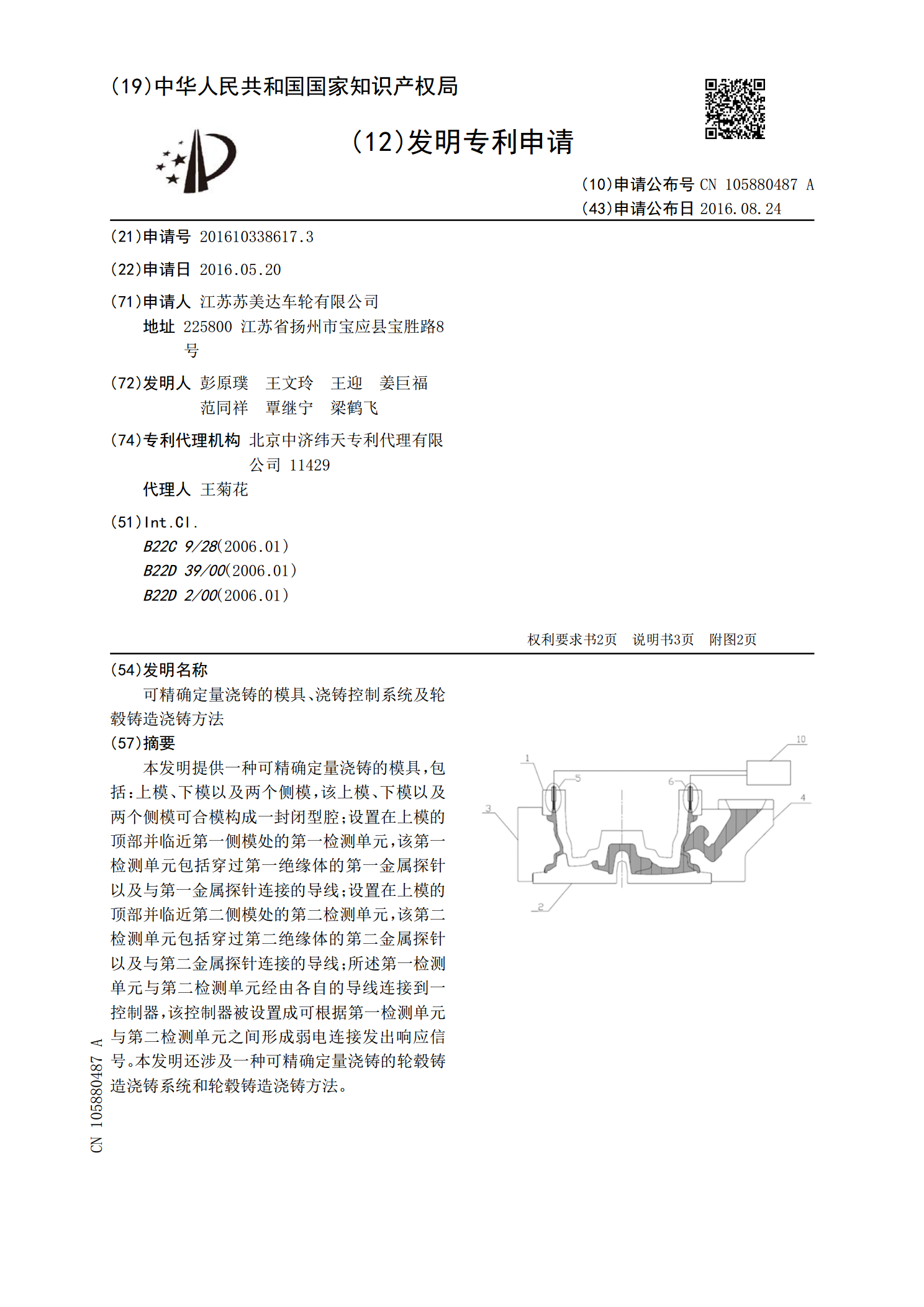

本发明提供一种可精确定量浇铸的模具,包括:上模、下模以及两个侧模,该上模、下模以及两个侧模可合模构成一封闭型腔;设置在上模的顶部并临近第一侧模处的第一检测单元,该第一检测单元包括穿过第一绝缘体的第一金属探针以及与第一金属探针连接的导线;设置在上模的顶部并临近第二侧模处的第二检测单元,该第二检测单元包括穿过第二绝缘体的第二金属探针以及与第二金属探针连接的导线;所述第一检测单元与第二检测单元经由各自的导线连接到一控制器,该控制器被设置成可根据第一检测单元与第二检测单元之间形成弱电连接发出响应信号。本发明还涉及

辊环立浇铸造工艺.docx

辊环立浇铸造工艺辊环立浇铸造工艺摘要:辊环立浇是一种常用的铸造工艺,用于生产辊环等大型铸件。本文旨在通过详细介绍辊环立浇铸造工艺的工艺流程、优点及缺点以及应用领域,深入了解该工艺的特点及其在实际生产中的应用。1.引言辊环是一种具有广泛应用的重型零部件,用于钢铁、矿山、能源等行业的设备中。辊环的制造质量对于设备的运行效率和稳定性具有重要影响。辊环立浇铸造工艺是一种常用的生产辊环的工艺方法,具有一系列独特的特点和优势。本文将重点介绍辊环立浇铸造工艺的主要特点及其在实际生产中的应用。2.工艺流程辊环立浇铸造工艺