粗铜吹炼工艺.pdf

猫巷****提格

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

粗铜吹炼工艺.pdf

本发明涉及粗铜冶炼技术领域的一种粗铜吹炼工艺,其包括将含铜废料与含铜废弃物处理尾渣混合后加入侧吹熔焚炉,并加入助溶剂、还原剂、燃料,同时鼓入氧气,于1200‑1250℃下进行混合吹炼;后分别排出吹炼尾渣、粗铜和烟气,烟气进行处理后排放。石灰石熔点低,能够促进石英石、氧化铁熔化,改善流动性。炉料中铁、钼、镁、钙、硅等在富氧环境中氧化形成氧化物,与石英石结合形成尾渣,实现非铜金属元素与铜分离、氧化铁能将氧化铜和硫化铜中的铜还原,提高铜含量、兰炭作为燃料,固定炭高,燃烧提供足够的能量,并且化学活性高,还能起到还

一种双炉粗铜连续吹炼工艺.pdf

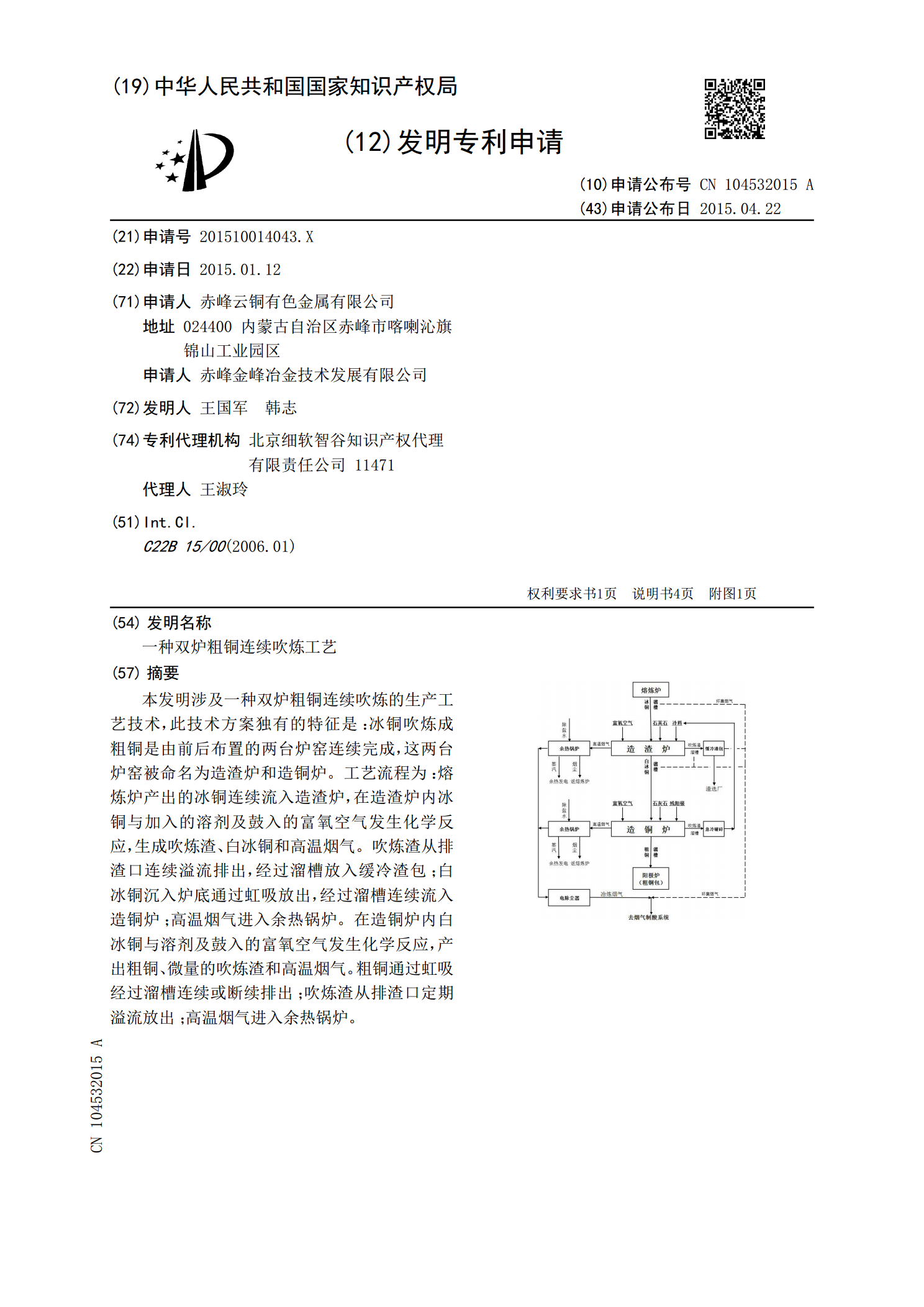

本发明涉及一种双炉粗铜连续吹炼的生产工艺技术,此技术方案独有的特征是:冰铜吹炼成粗铜是由前后布置的两台炉窑连续完成,这两台炉窑被命名为造渣炉和造铜炉。工艺流程为:熔炼炉产出的冰铜连续流入造渣炉,在造渣炉内冰铜与加入的溶剂及鼓入的富氧空气发生化学反应,生成吹炼渣、白冰铜和高温烟气。吹炼渣从排渣口连续溢流排出,经过溜槽放入缓冷渣包;白冰铜沉入炉底通过虹吸放出,经过溜槽连续流入造铜炉;高温烟气进入余热锅炉。在造铜炉内白冰铜与溶剂及鼓入的富氧空气发生化学反应,产出粗铜、微量的吹炼渣和高温烟气。粗铜通过虹吸经过溜槽

“双炉粗铜连续吹炼工艺技术”通过鉴定.docx

“双炉粗铜连续吹炼工艺技术”通过鉴定双炉粗铜连续吹炼工艺技术随着现代工业的不断发展,铜材的应用越来越广泛。作为一种使用广泛的金属材料,铜在工业、电子、通讯、建筑等领域都有着广泛的应用。其中,粗铜是铜的基本原材料,精细制备粗铜是铜材生产的基础。双炉粗铜连续吹炼工艺技术是一种新型的铜材制备工艺技术。该工艺技术通过两个连续的熔炼炉对铜材进行处理,是新一代铜材精细制备技术的代表之一,其制备出来的铜材具有高纯度、低杂质、优异的机械性能和良好的可加工性,能够满足现代工业高端领域对铜材产品的需求。该工艺技术的工艺流程主

一种粗铜吹炼装置.pdf

本发明涉及粗铜吹炼领域,具体是一种粗铜吹炼装置,包括熔断炉、进料结构、除尘结构和输送结构,熔断炉包括有固定箱,固定箱的顶部固定有外壳,外壳的内部固定有内胆,固定箱的内部固定有过滤板,固定箱的内部设置有燃烧室和集渣仓,内胆的一侧固定连通有出料管,熔断炉的顶部固定连接有连接管,除尘结构包括有水箱,水箱的顶部固定有除尘管,水箱的内部固定有防护箱,防护箱的内部安装有水泵。本发明的有益效果能够对粗铜吹炼时产生的灰尘进行过滤和降尘作用,提高对粗铜吹炼产生灰尘去除的干净度,使得粗铜吹炼更加环保,提高对内胆填充铜原料的便

铜锍底吹吹炼工艺和铜锍底吹吹炼炉.pdf

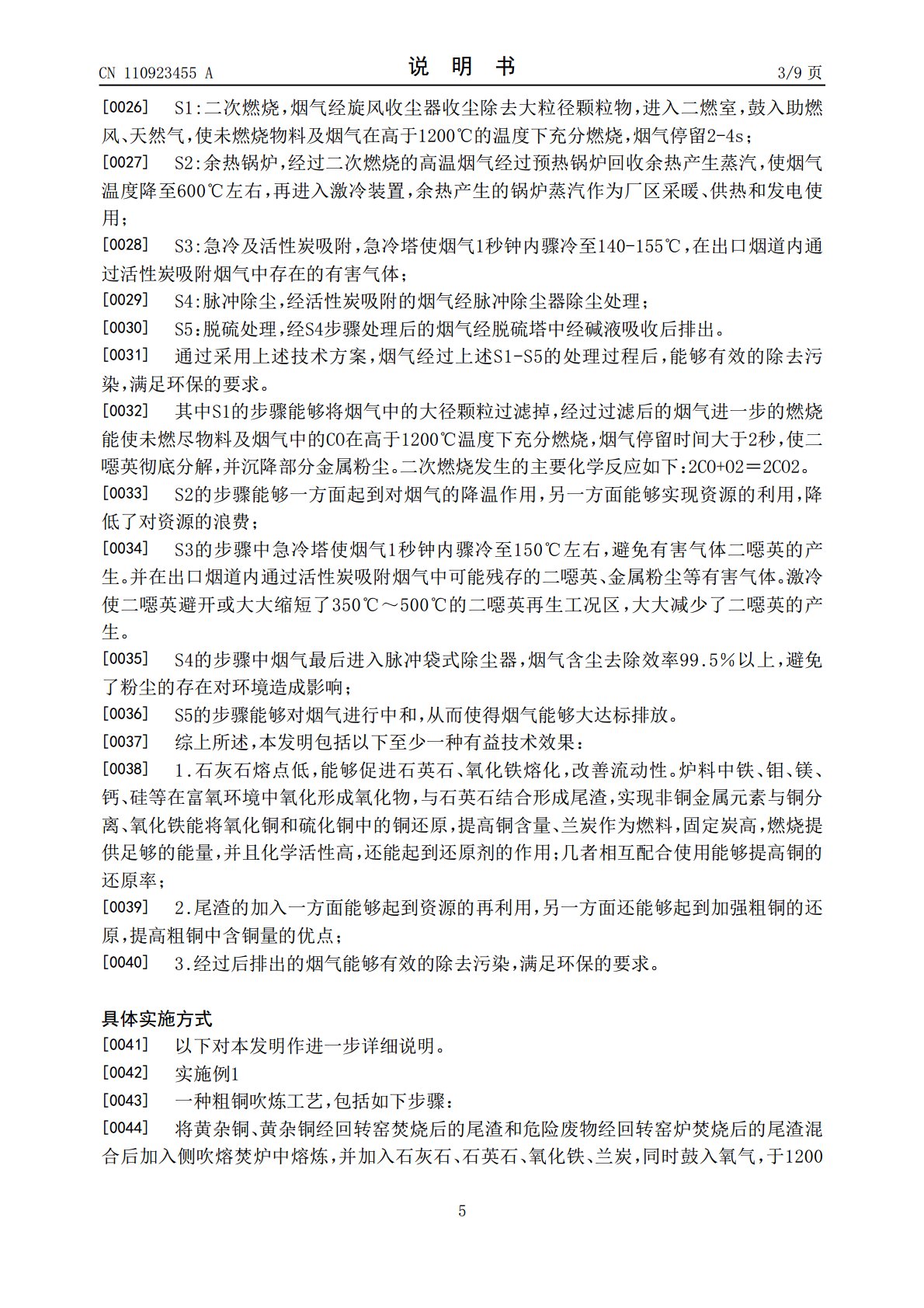

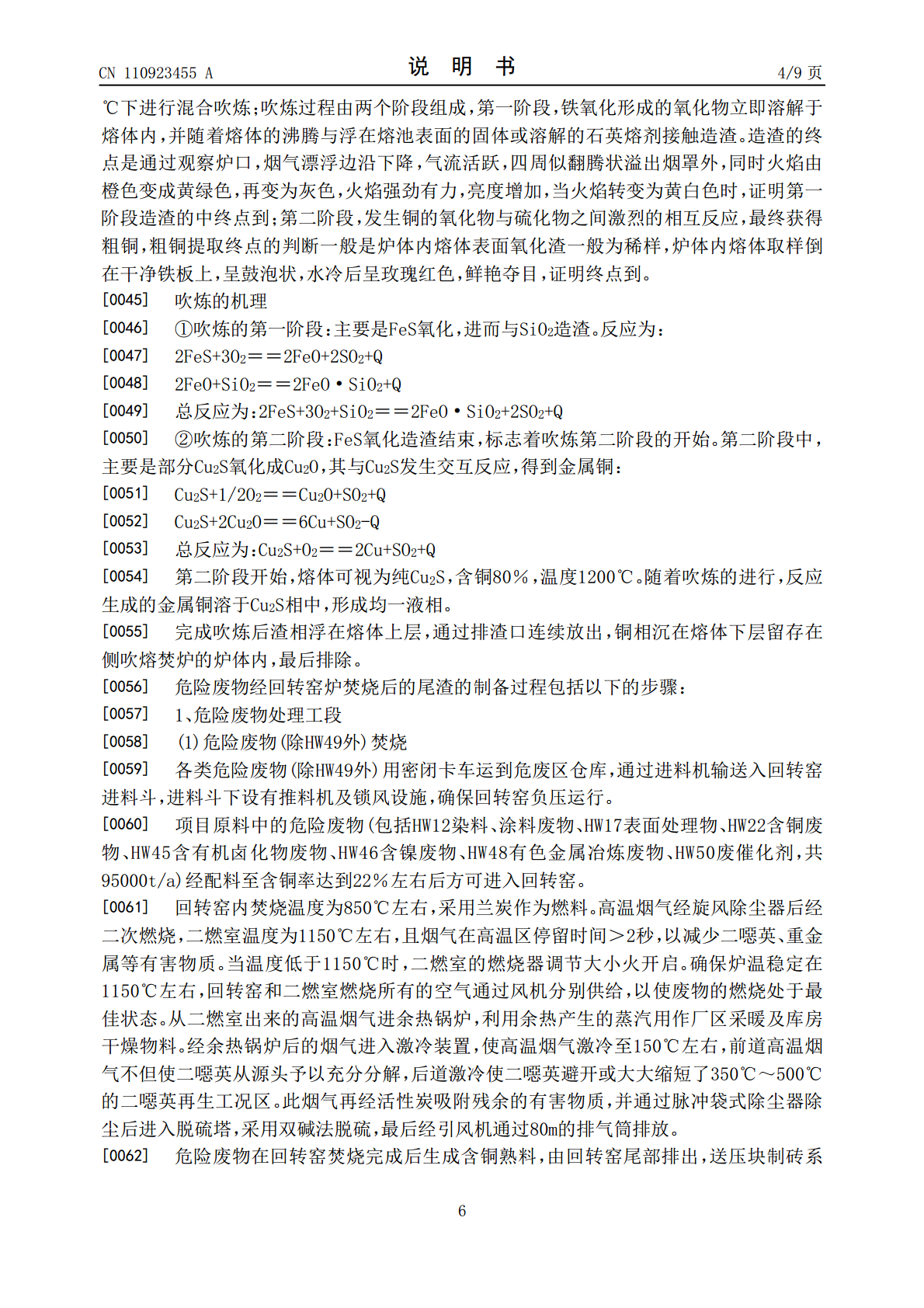

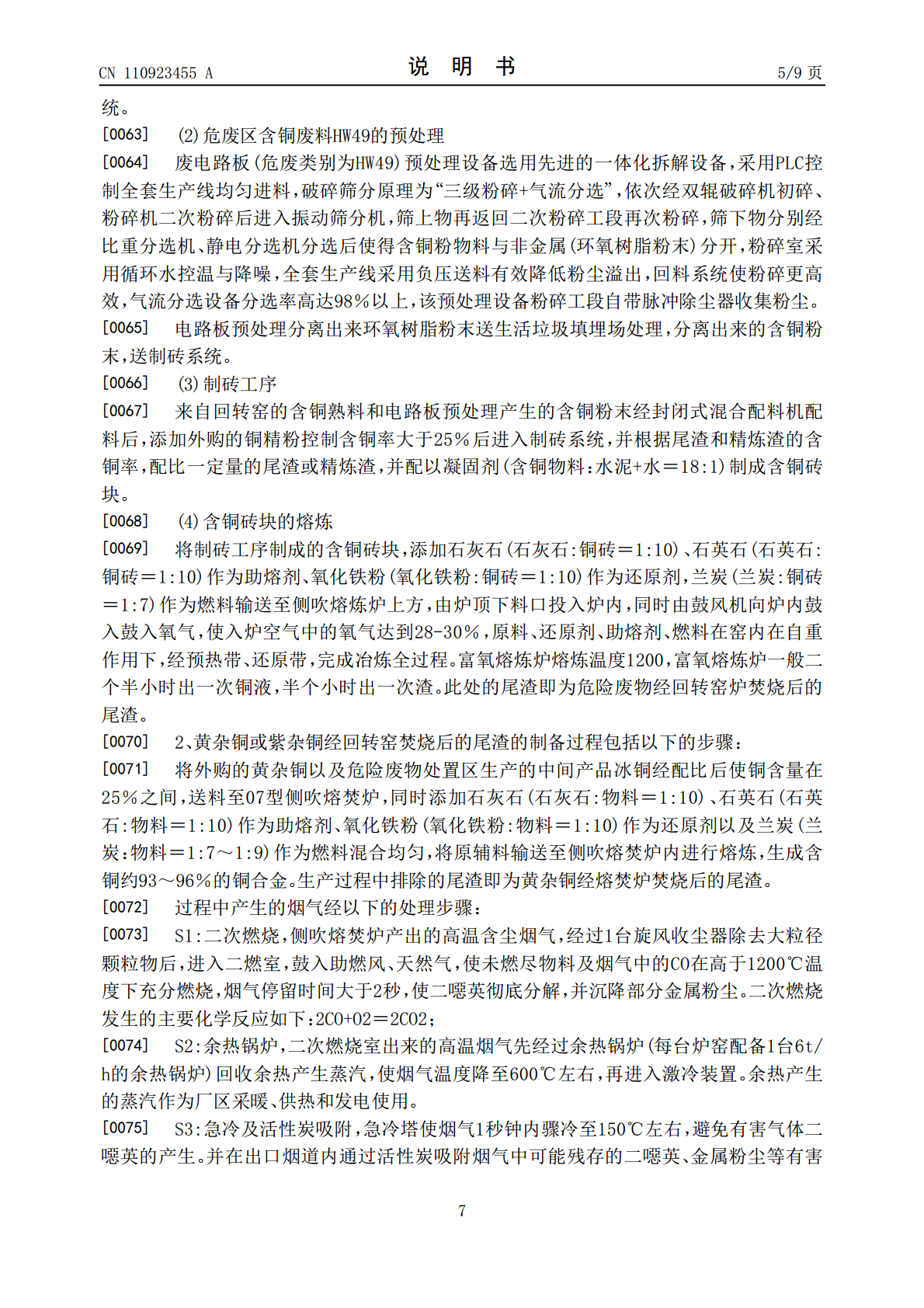

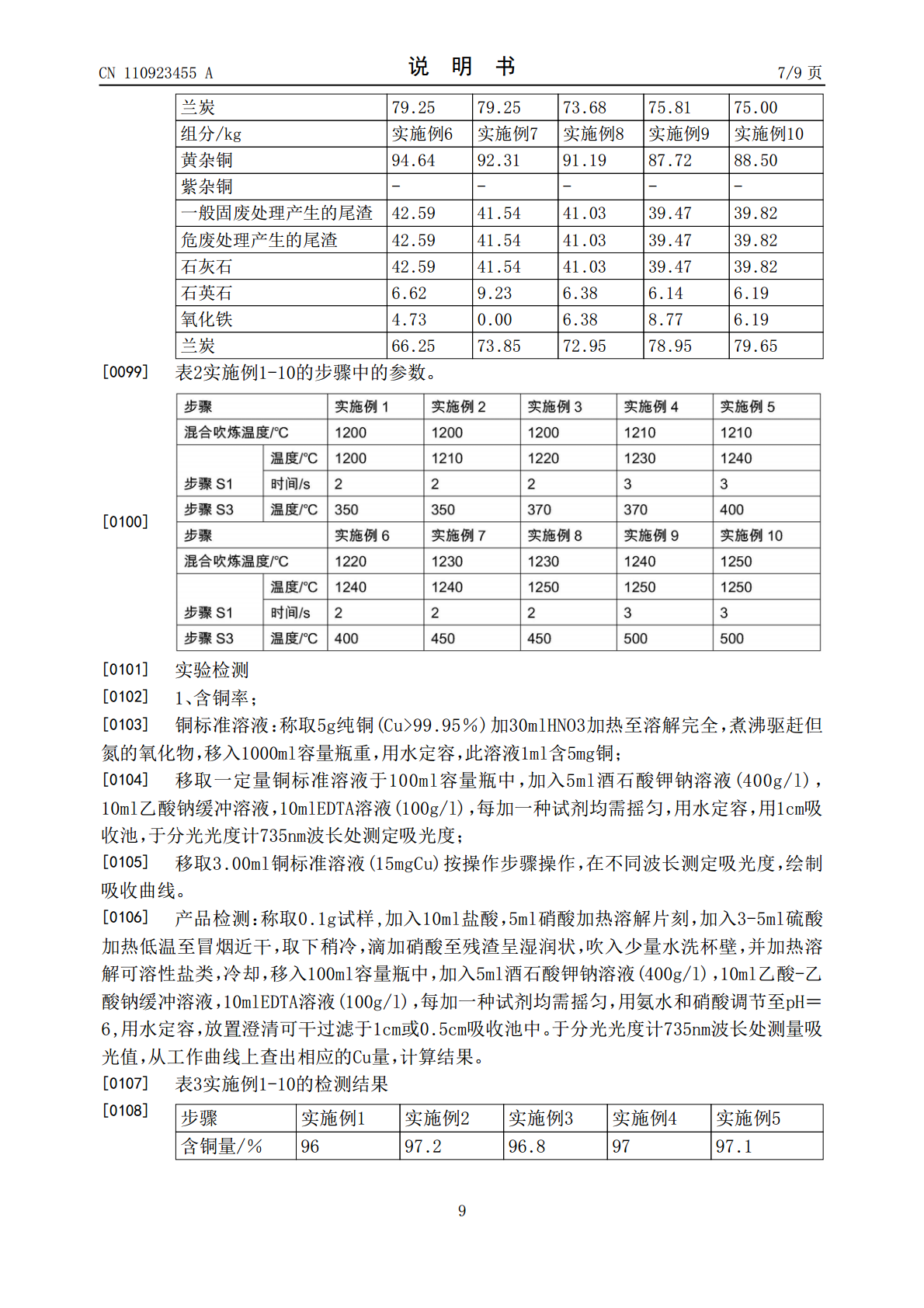

本发明公开了一种铜锍底吹吹炼工艺和铜锍底吹吹炼炉。所述铜锍底吹吹炼工艺包括以下步骤:将铜锍和非碱性熔剂加入到铜锍底吹吹炼炉内;利用底吹喷枪从所述铜锍底吹吹炼炉的底部向所述铜锍底吹吹炼炉内的熔体内连续吹入含氧气体;和从所述铜锍底吹吹炼炉内分别排出粗铜和吹炼渣。根据本发明的铜锍底吹吹炼工艺和铜锍底吹吹炼炉,可实现铜锍的连续吹炼,产生的烟气量少,SO2浓度稳定,环保好,效率高,粗铜和硫酸生产成本低。