一种转炉用高效脱磷的脱磷剂、其制备方法和应用.pdf

静芙****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉用高效脱磷的脱磷剂、其制备方法和应用.pdf

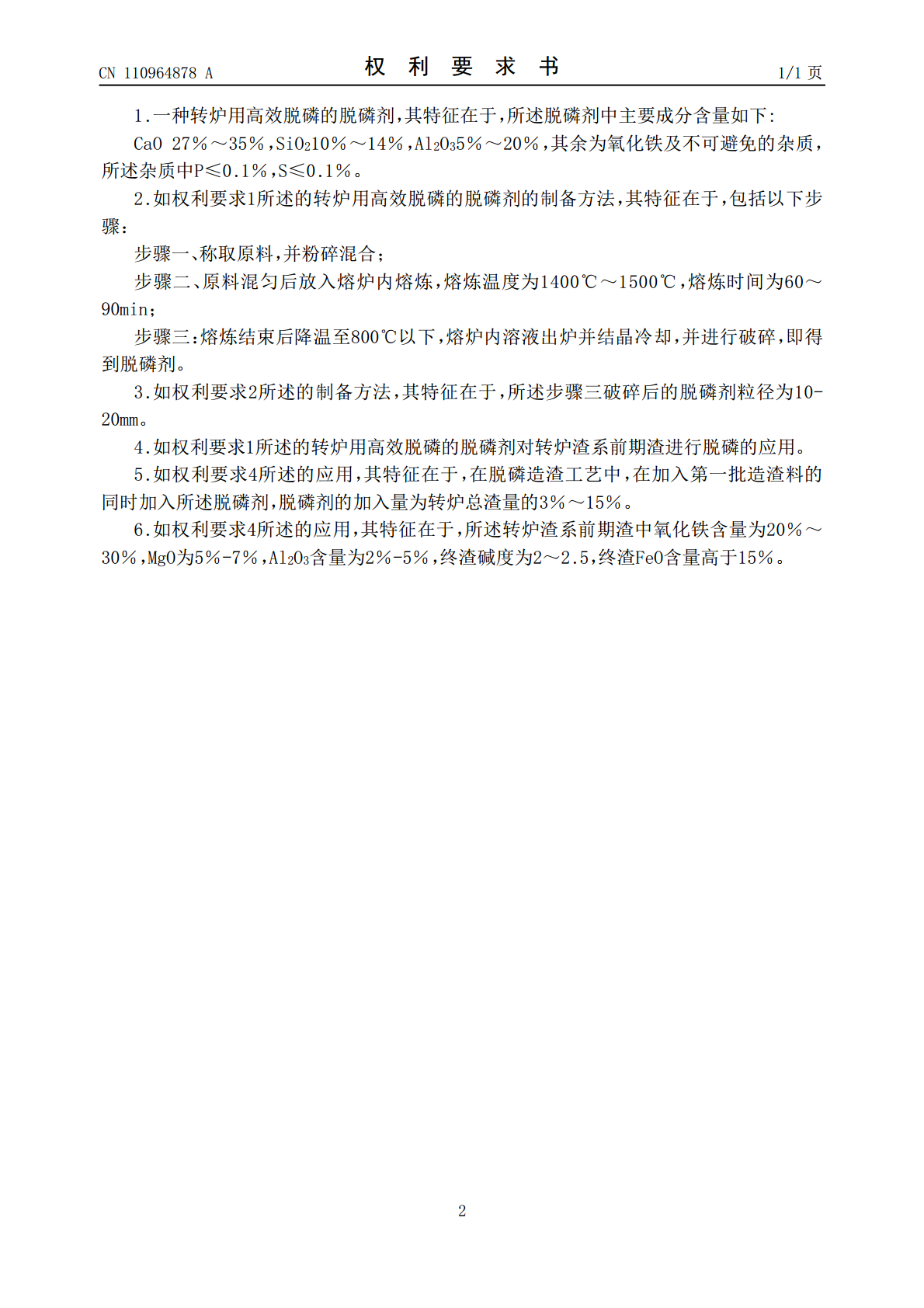

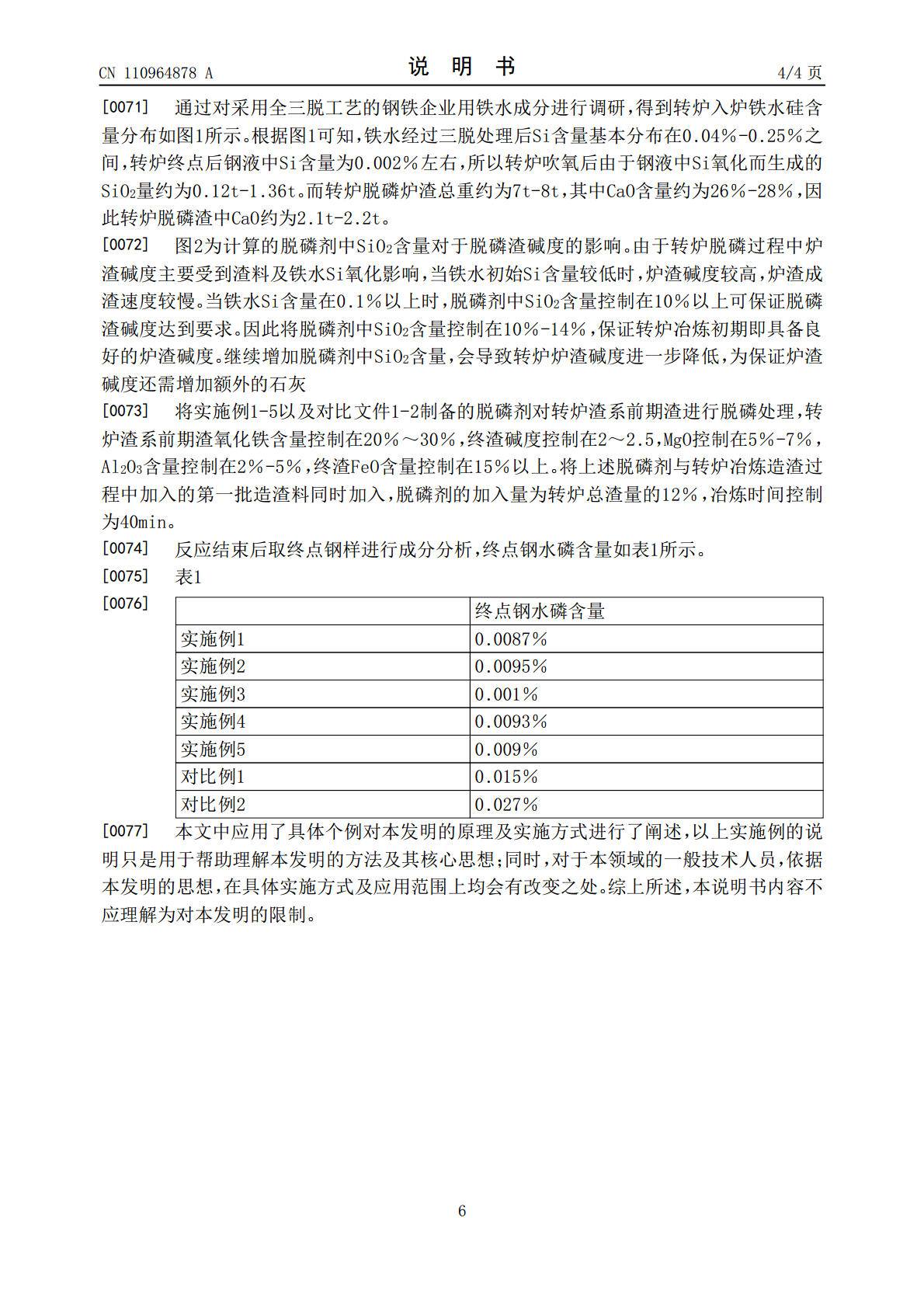

本发明公开了一种转炉用高效脱磷的脱磷剂、其制备方法和应用,本发明的脱磷剂中主要成分含量为CaO27%~35%,SiO

一种转炉炼钢高效脱磷剂的制备方法.pdf

本发明公开了一种转炉炼钢高效脱磷剂的制备方法,脱磷剂组成为:转炉冶炼污泥10%,连铸和轧钢沉泥70%、铝矾土5%,活性石灰粉3%,钙基膨润土2%,碳酸钙5%,结合剂约5%;4、采用混料机将上述配料充分混匀,然后加入3.0‑3.5%水使石灰充分消解,静置时间大于10天;为了使少量的水与原料充分混匀,加水采用花洒喷头洒水,水压0.015~0.018MPa;5、静置后的混合原料,采用碾料机充分碾压,增加原料的致密性;6、采用压球机压球成形,成型的脱磷剂为椭球形,最大直径不大于5厘米,在空气中自然干燥大于72小时

转炉炼钢脱磷剂制备方法.pdf

本发明涉及一种转炉炼钢脱磷剂及其制备方法,其特征在于:转炉炼钢脱磷剂是由下列原料按重量百分比组成:三氧化二铁Fe2O3?40%~45%、氧化钙CaO?45%~50%、三氧化二铝Al2O3?1%~4.0%、二氧化硅SiO2<5.0%、氟CaF2?0~1.5%其熔点为低于1150℃。其制备方法为:将上述原料经破碎,混合均匀后,在1200℃~1550℃高温下熔炼,熔化反应生成铁酸钙;在其冷却后,将生成的铁酸钙加工成3~40mm粒块作为实用的转炉脱磷剂。本发明转炉炼钢脱磷剂,具有脱磷效果稳定,消耗低,它能使钢中磷

一种转炉炼钢用化渣脱磷剂及脱磷工艺.pdf

本发明公开了一种转炉炼钢用化渣脱磷剂,属于冶金工程技术领域,包括氧化剂、造渣剂和助熔剂;氧化剂为O

转炉脱磷提钒用冷却剂及生产方法、转炉脱磷提钒方法.pdf

本发明公开了一种转炉脱磷提钒用冷却剂及其生产方法以及使用该冷却剂的转炉脱磷提钒方法。所述转炉脱磷提钒用冷却剂的生产方法包括以下步骤:将钠盐颗粒、氧化铁皮颗粒、铝矾土细粉及水混合,形成混合料;经过压球机将混合料压制成小球;烘烤小球以去除水分,得到冷固球团成品。本发明的优点包括:能够在转炉提钒过程中同时实现提钒和脱磷;操作简单;对现有提钒工艺及半钢质量的影响较小;脱磷效率高,能保证提钒转炉的生产效率。此外,本发明能够将炼钢转炉的部分脱磷任务前移至提钒转炉,实现半钢低成本转炉炼钢,便于得到成分、温度合格的钢水。