一种高温电炉隔热保温多孔陶瓷内衬的制备方法.pdf

努力****采萍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高温电炉隔热保温多孔陶瓷内衬的制备方法.pdf

本发明提供一种高温电炉隔热保温多孔陶瓷内衬的制备方法,涉及陶瓷材料领域,具体如下:制备多孔纳米碳化硅组分,将ρ‑氧化铝、硅藻土、多孔纳米碳化硅组分、氧化钇干磨45‑50h,加入到去离子水中,再加入氟化铝、三氧化钼、聚丙烯酰胺分散剂,湿磨15‑20h,得到流动性能良好的浆料,将浆料转移至真空干燥箱中,40‑45℃负压排掉浆料中的空气,再于氮气保护下将浆料注入模具中,将模具置于液氮中冷冻10‑20min待内部浆料完全冻结后,转移入真空冷冻干燥机中,缓慢降温至零下50‑55℃,并在真空度50‑100Pa的条件下

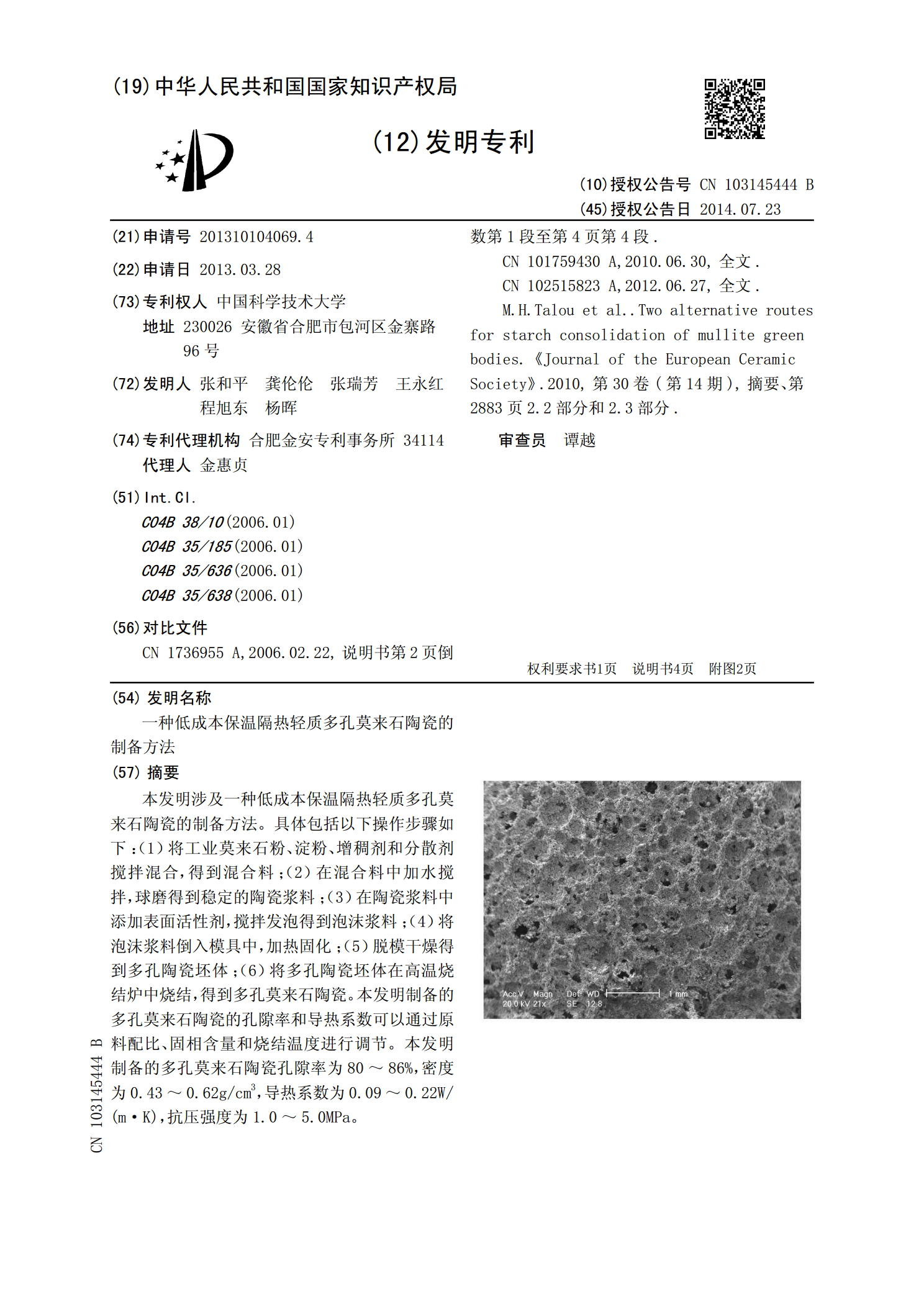

一种低成本保温隔热轻质多孔莫来石陶瓷的制备方法.pdf

本发明涉及一种低成本保温隔热轻质多孔莫来石陶瓷的制备方法。具体包括以下操作步骤如下:(1)将工业莫来石粉、淀粉、增稠剂和分散剂搅拌混合,得到混合料;(2)在混合料中加水搅拌,球磨得到稳定的陶瓷浆料;(3)在陶瓷浆料中添加表面活性剂,搅拌发泡得到泡沫浆料;(4)将泡沫浆料倒入模具中,加热固化;(5)脱模干燥得到多孔陶瓷坯体;(6)将多孔陶瓷坯体在高温烧结炉中烧结,得到多孔莫来石陶瓷。本发明制备的多孔莫来石陶瓷的孔隙率和导热系数可以通过原料配比、固相含量和烧结温度进行调节。本发明制备的多孔莫来石陶瓷孔隙率为8

纤维增强耐高温隔热保温陶瓷涂料及其制备方法.pdf

本发明涉及一种耐高温隔热保温涂料及其制备方法,该涂料由以下重量百分比的原料制成:成膜物质30~50%,耐高温填料30~40%,中空微珠10~15%,隔热纤维2~5%,助剂及溶剂2~8%。本发明的涂料兼具有机涂料的韧性和无机涂料的刚性及硬度,涂层附着力好,可长期在400℃~1200℃高温下使用,耐化学试剂、耐酸碱性、耐油性。涂膜表面强度高,当高温管道的需机械联接时,涂膜可承受强大的剪切力而不被破坏。该涂料保温性能优异,在350℃的管道外涂覆4-6mm厚的本发明涂料,管道表面温度可降至100℃以下。可广泛应用

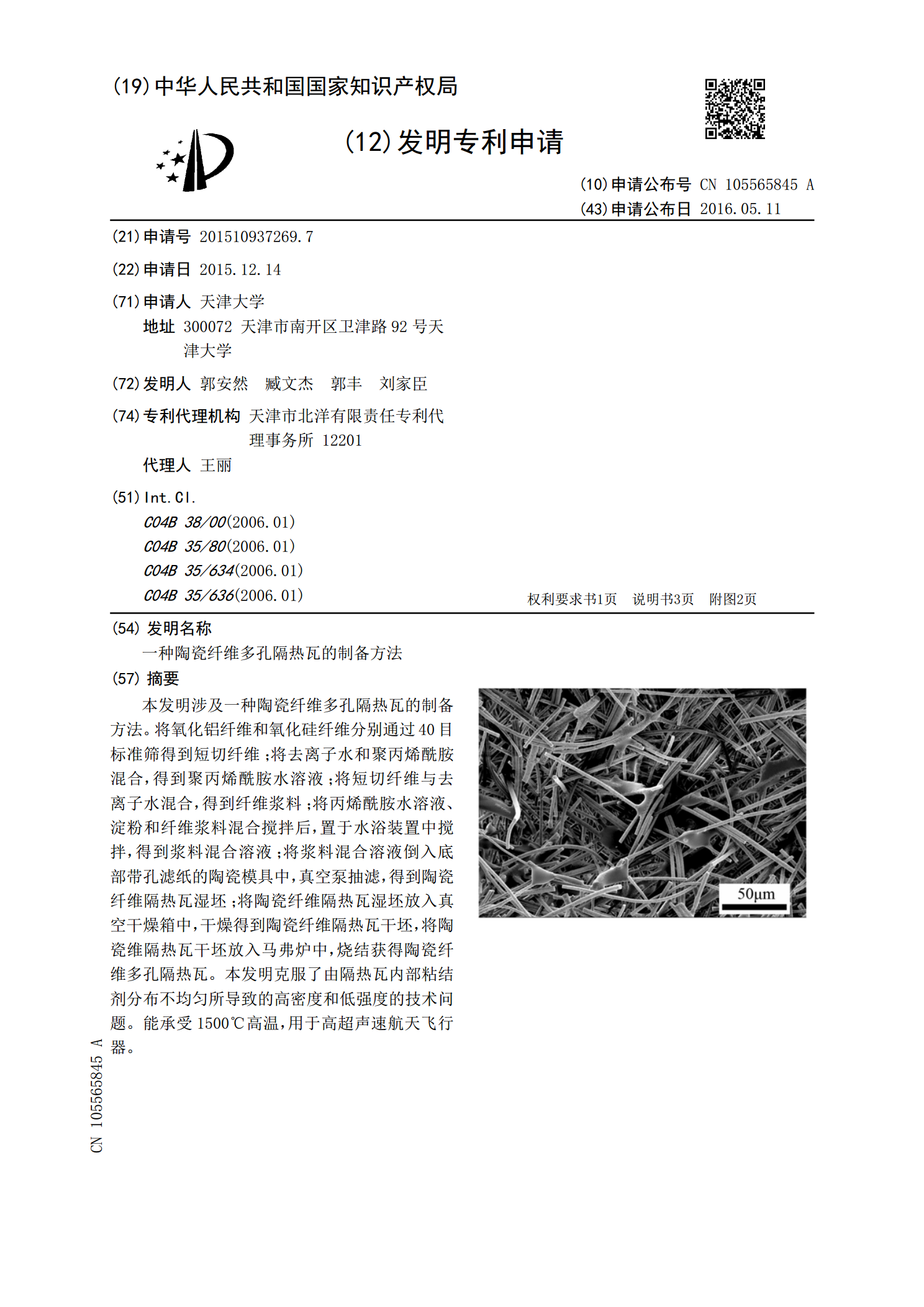

一种陶瓷纤维多孔隔热瓦的制备方法.pdf

本发明涉及一种陶瓷纤维多孔隔热瓦的制备方法。将氧化铝纤维和氧化硅纤维分别通过40目标准筛得到短切纤维;将去离子水和聚丙烯酰胺混合,得到聚丙烯酰胺水溶液;将短切纤维与去离子水混合,得到纤维浆料;将丙烯酰胺水溶液、淀粉和纤维浆料混合搅拌后,置于水浴装置中搅拌,得到浆料混合溶液;将浆料混合溶液倒入底部带孔滤纸的陶瓷模具中,真空泵抽滤,得到陶瓷纤维隔热瓦湿坯;将陶瓷纤维隔热瓦湿坯放入真空干燥箱中,干燥得到陶瓷纤维隔热瓦干坯,将陶瓷维隔热瓦干坯放入马弗炉中,烧结获得陶瓷纤维多孔隔热瓦。本发明克服了由隔热瓦内部粘结剂

一种耐高温轻质陶瓷隔热屏的制备方法.pdf

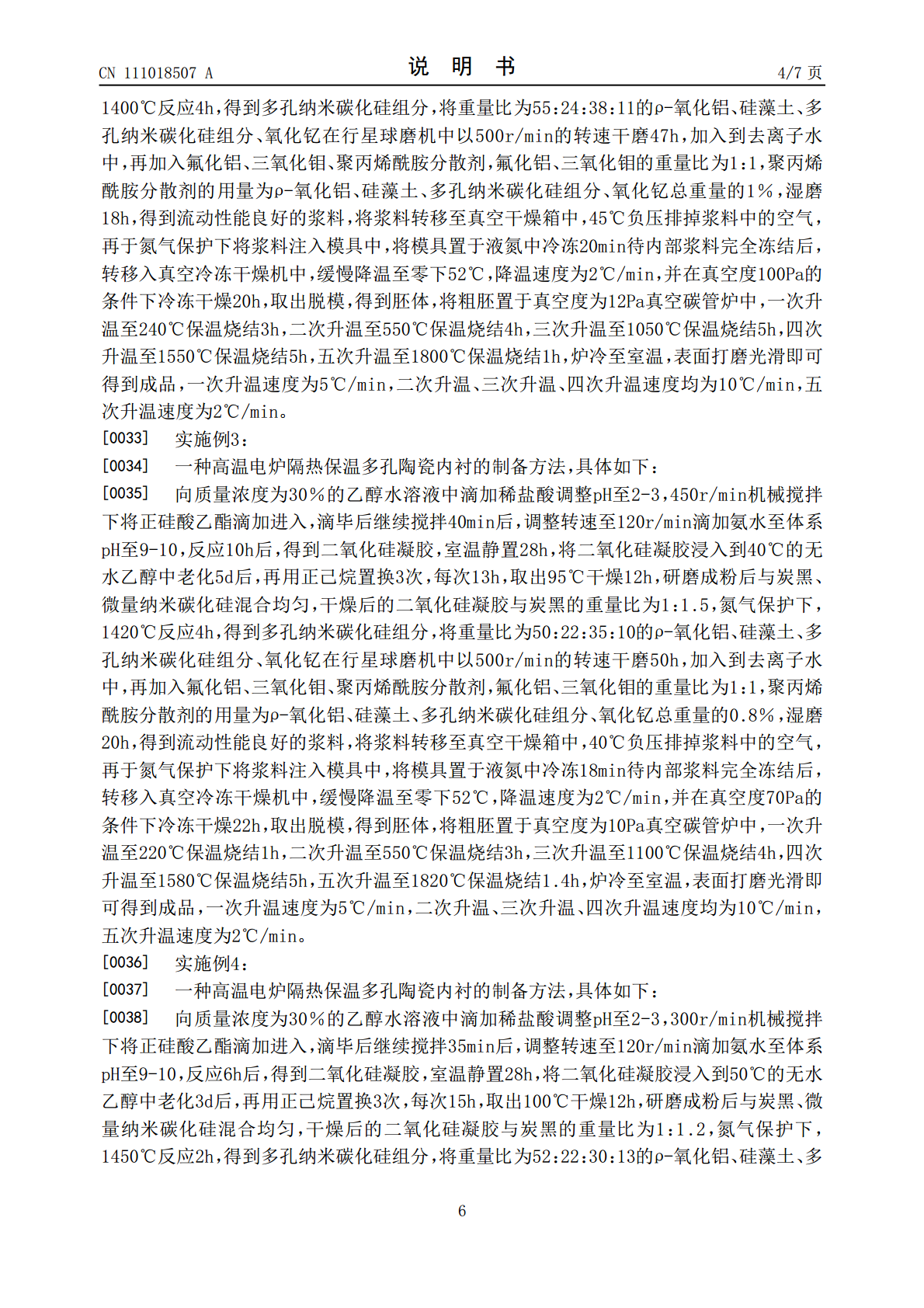

本发明公开了一种耐高温轻质陶瓷隔热屏的制备方法。其步骤是:a.制备玻璃纤维布的胶态陶瓷改性剂;b.将玻璃纤维布浸入胶态陶瓷改性剂后取出,在100℃~110℃烘烤预固化,得玻璃纤维布的改性预浸布;c.改性预浸布在缠绕机的模具上多层缠绕成型,然后脱模得初步筒形型材;d.将步骤c的得品置入加热炉中密闭后升压加热炉内得固化筒形型材;e.将步骤d的得品置入高温炉内,升温至1500℃~1800℃,保温4小时,随炉冷却,降温至150℃~250℃出炉,得耐高温轻质陶瓷隔热屏。