一种气隙检测装置及检测气隙的方法.pdf

是飞****文章

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种气隙检测装置及检测气隙的方法.pdf

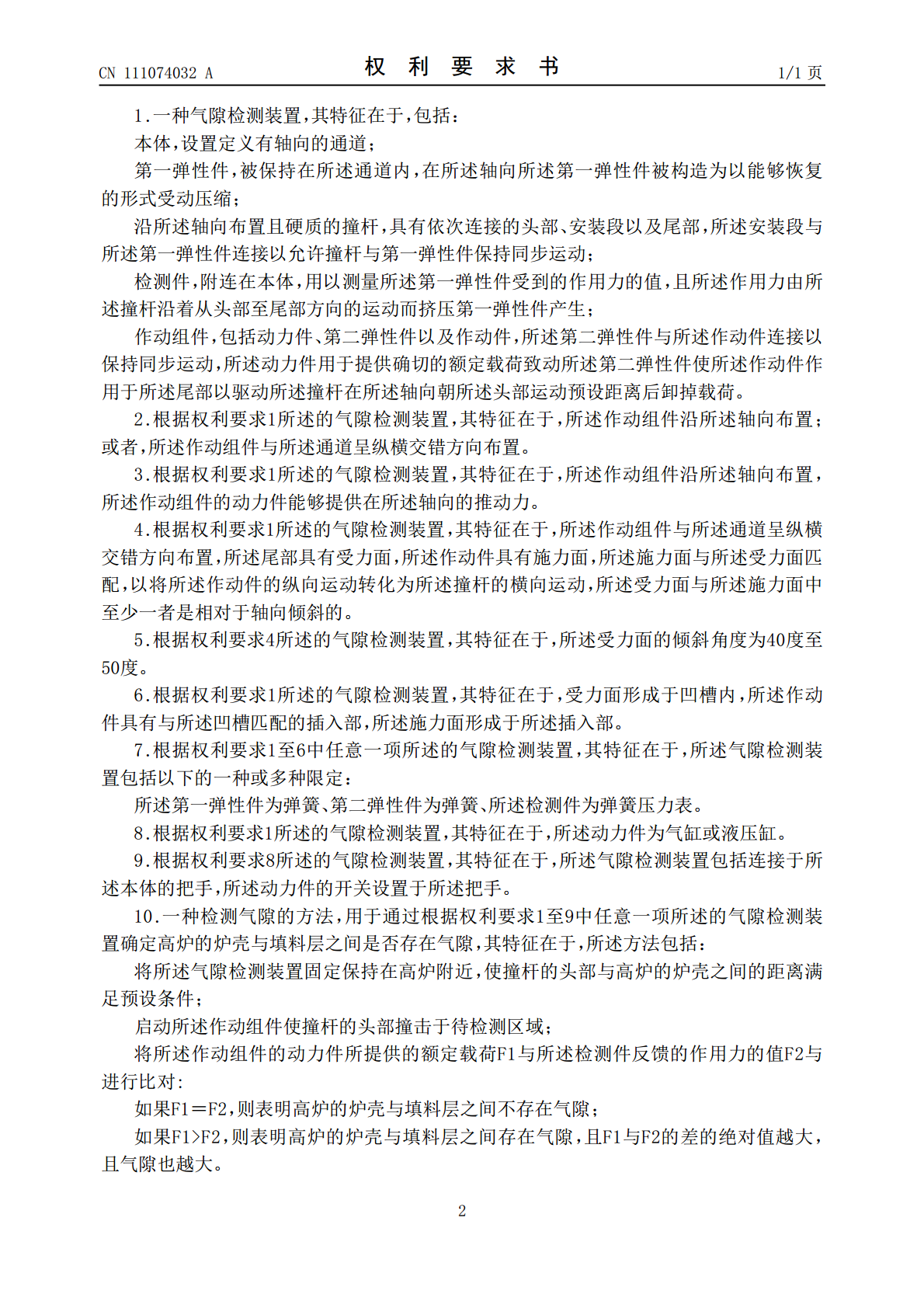

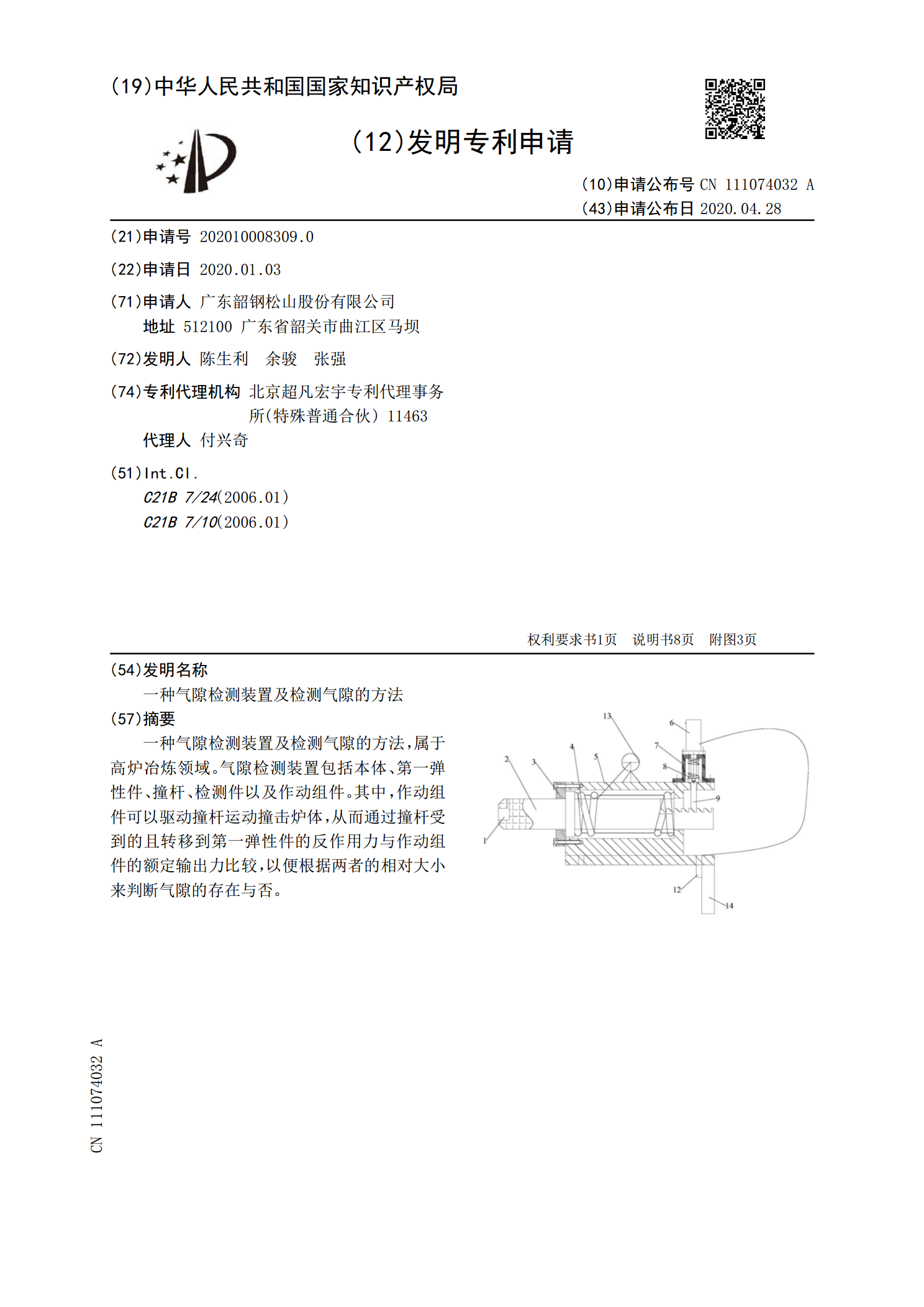

一种气隙检测装置及检测气隙的方法,属于高炉冶炼领域。气隙检测装置包括本体、第一弹性件、撞杆、检测件以及作动组件。其中,作动组件可以驱动撞杆运动撞击炉体,从而通过撞杆受到的且转移到第一弹性件的反作用力与作动组件的额定输出力比较,以便根据两者的相对大小来判断气隙的存在与否。

一种侧隙检测装置及侧隙检测方法.pdf

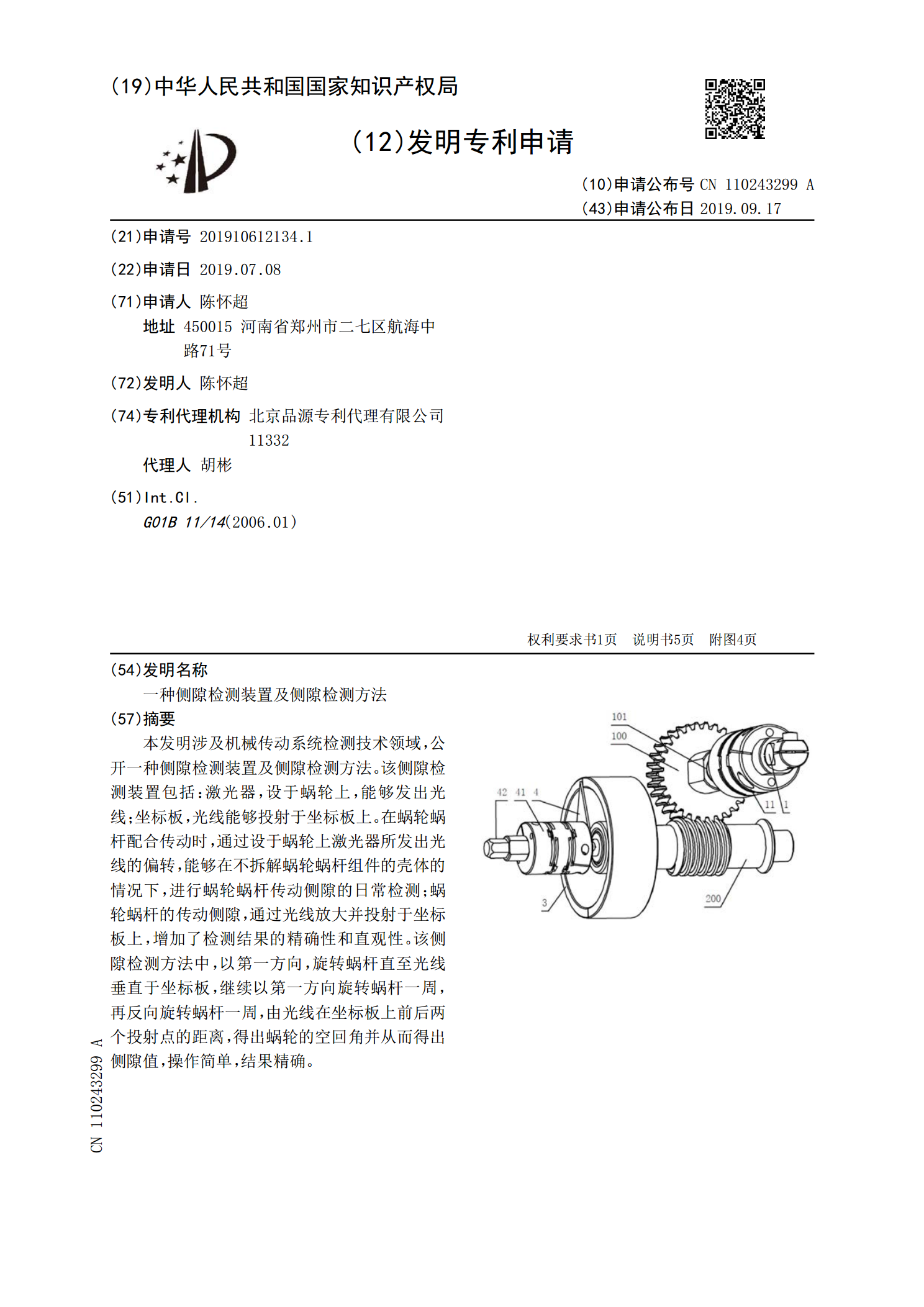

本发明涉及机械传动系统检测技术领域,公开一种侧隙检测装置及侧隙检测方法。该侧隙检测装置包括:激光器,设于蜗轮上,能够发出光线;坐标板,光线能够投射于坐标板上。在蜗轮蜗杆配合传动时,通过设于蜗轮上激光器所发出光线的偏转,能够在不拆解蜗轮蜗杆组件的壳体的情况下,进行蜗轮蜗杆传动侧隙的日常检测;蜗轮蜗杆的传动侧隙,通过光线放大并投射于坐标板上,增加了检测结果的精确性和直观性。该侧隙检测方法中,以第一方向,旋转蜗杆直至光线垂直于坐标板,继续以第一方向旋转蜗杆一周,再反向旋转蜗杆一周,由光线在坐标板上前后两个投射点

一种分体式气隙检测规.pdf

本实用新型提供了一种分体式气隙检测规,包括手柄本体、锁紧套和气隙检测片,所述手柄本体包括头部和手持部,所述头部具有一与所述气隙检测片相匹配的缝隙,所述气隙检测片可拆卸设置在所述头部的缝隙间,所述气隙检测片可相对于所述手柄本体在第一方向上移动,所述第一方向为所述手柄本体的轴线方向,所述锁紧套包括压紧部和固定部,所述压紧部的形状与所述头部的形状相匹配,所述锁紧套用于与所述手柄本体配合将所述气隙检测片与所述手柄本体固定或松开。本实用新型用于压缩机定转子间气隙的检测,不仅能减少整机报废率及降低不良品流出风险,还能

一种双气隙臭氧发生装置.pdf

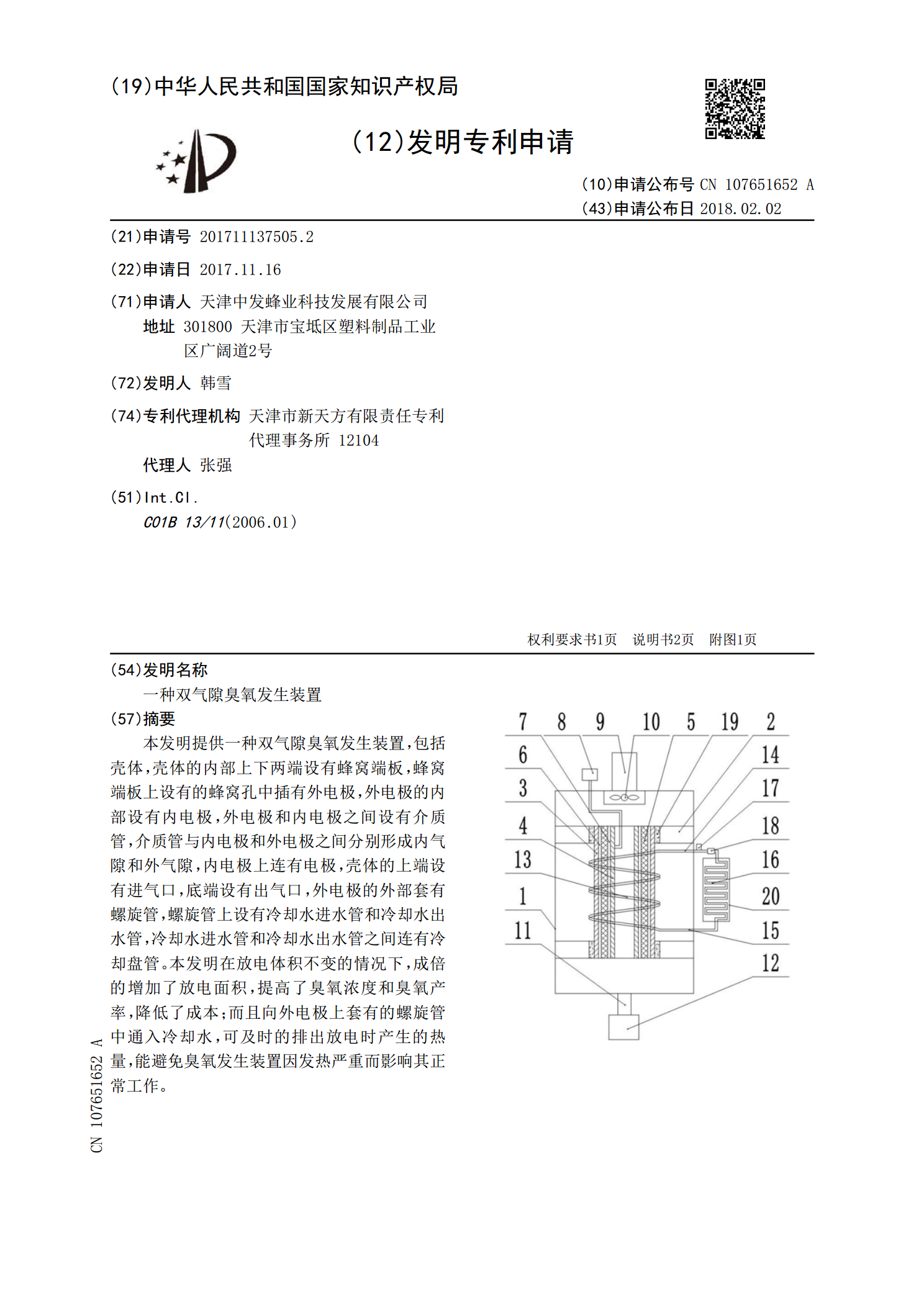

本发明提供一种双气隙臭氧发生装置,包括壳体,壳体的内部上下两端设有蜂窝端板,蜂窝端板上设有的蜂窝孔中插有外电极,外电极的内部设有内电极,外电极和内电极之间设有介质管,介质管与内电极和外电极之间分别形成内气隙和外气隙,内电极上连有电极,壳体的上端设有进气口,底端设有出气口,外电极的外部套有螺旋管,螺旋管上设有冷却水进水管和冷却水出水管,冷却水进水管和冷却水出水管之间连有冷却盘管。本发明在放电体积不变的情况下,成倍的增加了放电面积,提高了臭氧浓度和臭氧产率,降低了成本;而且向外电极上套有的螺旋管中通入冷却水,

一种高炉炉壳与冷却壁之间气隙检测方法.pdf

本发明涉及一种高炉炉壳与冷却壁之间气隙检测方法,1)选取铁口区域正下方1m~2m,铁口两侧2m范围内左右各2块冷却壁,在每2块冷却壁交界处钻孔,钻孔透过炉壳钢板;2)在每个钻孔上焊接钢质导管;3)在每个导管距炉壳80mm~96mm距离之间安装1个流量计和1个压力计,流量计和压力计与高炉控制室一级计算机系统终端通信连接,在二级计算机系统中实时在线显示监测点煤气泄露的流量和压力;4)当压力数据和流量数据均大于0时,判定该点存在气隙。本发明在线测量铁口以下重点区域炉壳和冷却壁之间压力和气体流量,准确判断炉壳与冷