一种多储料装置同时布料的高炉布料系统.pdf

是你****岺呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种多储料装置同时布料的高炉布料系统.pdf

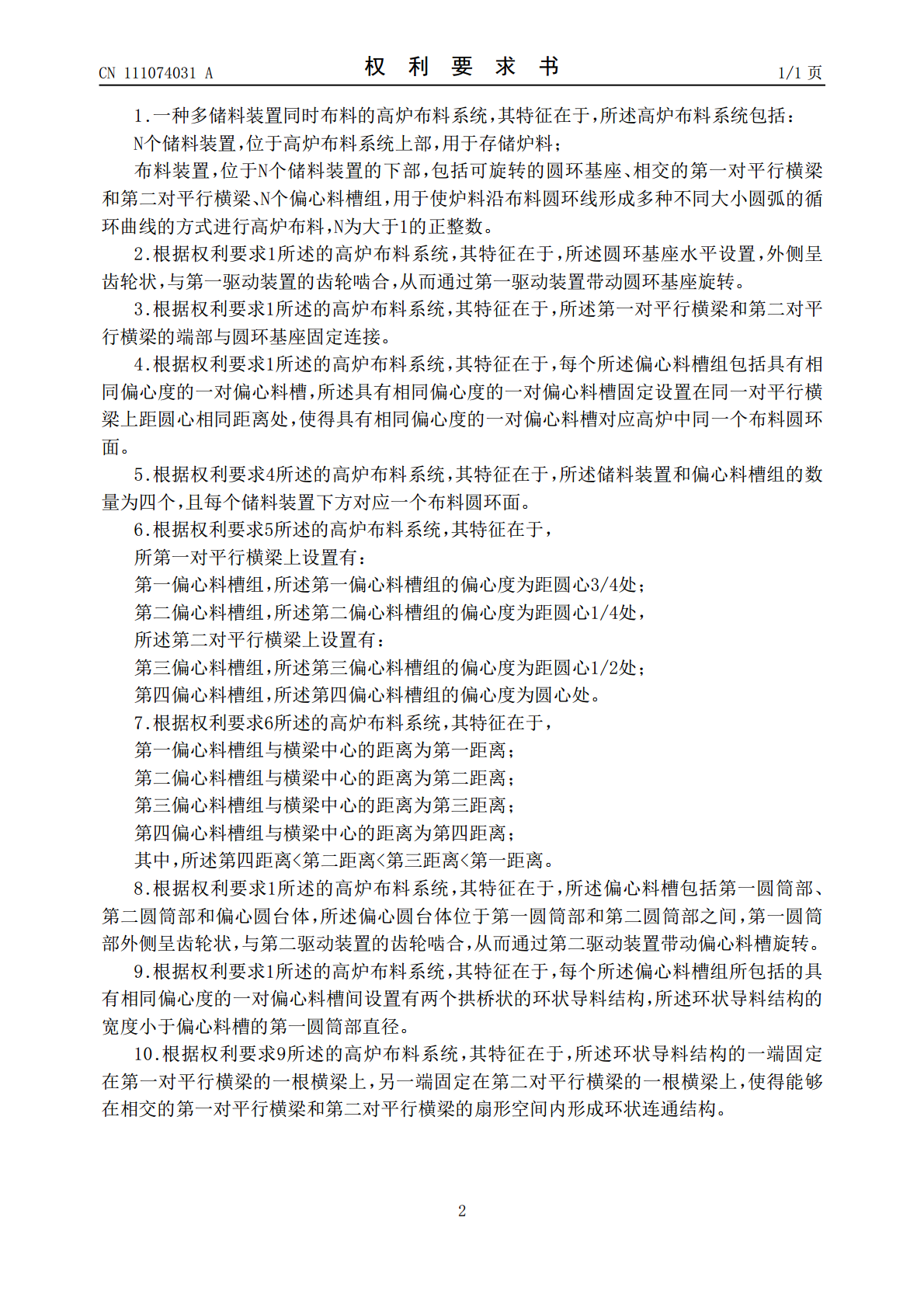

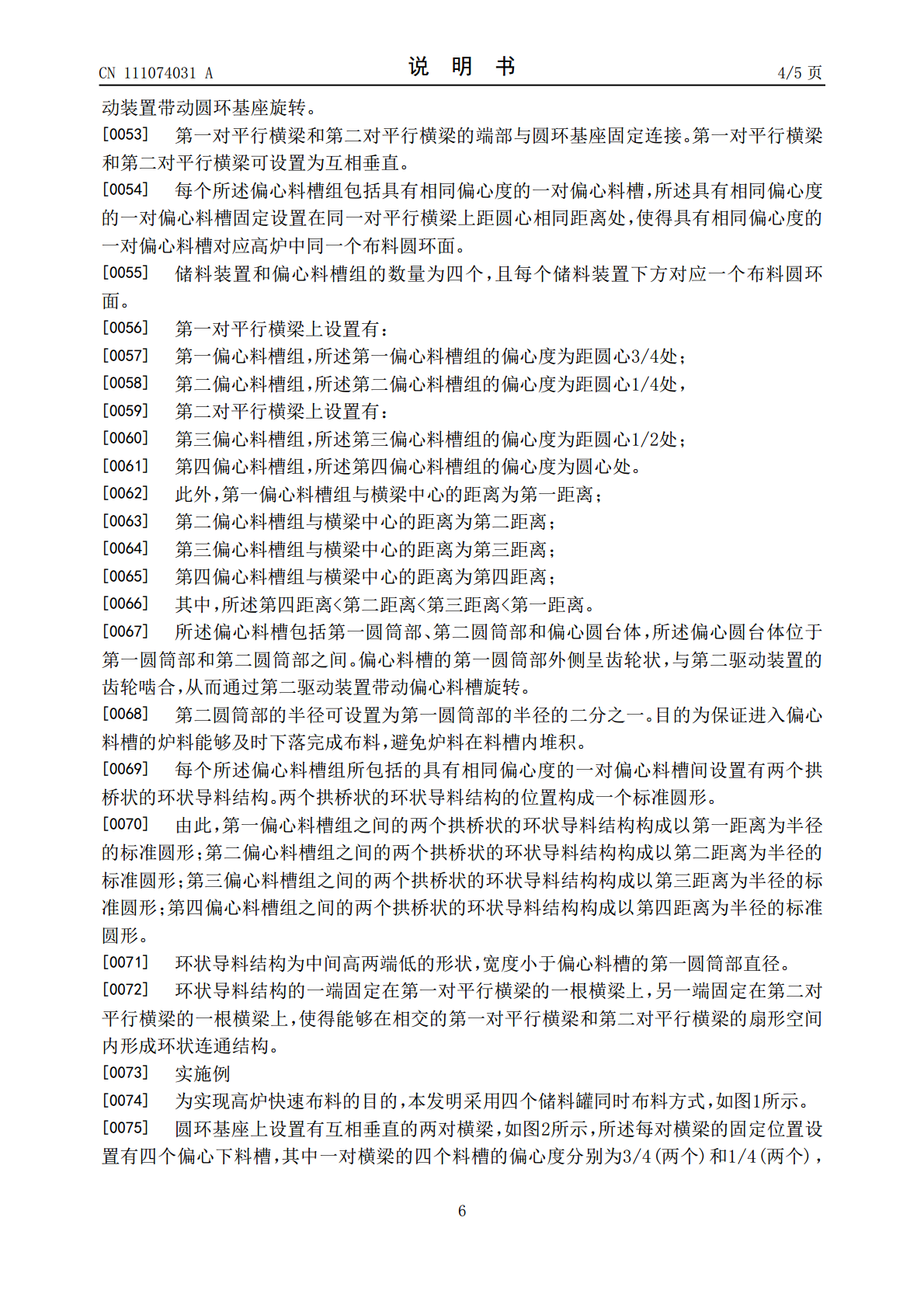

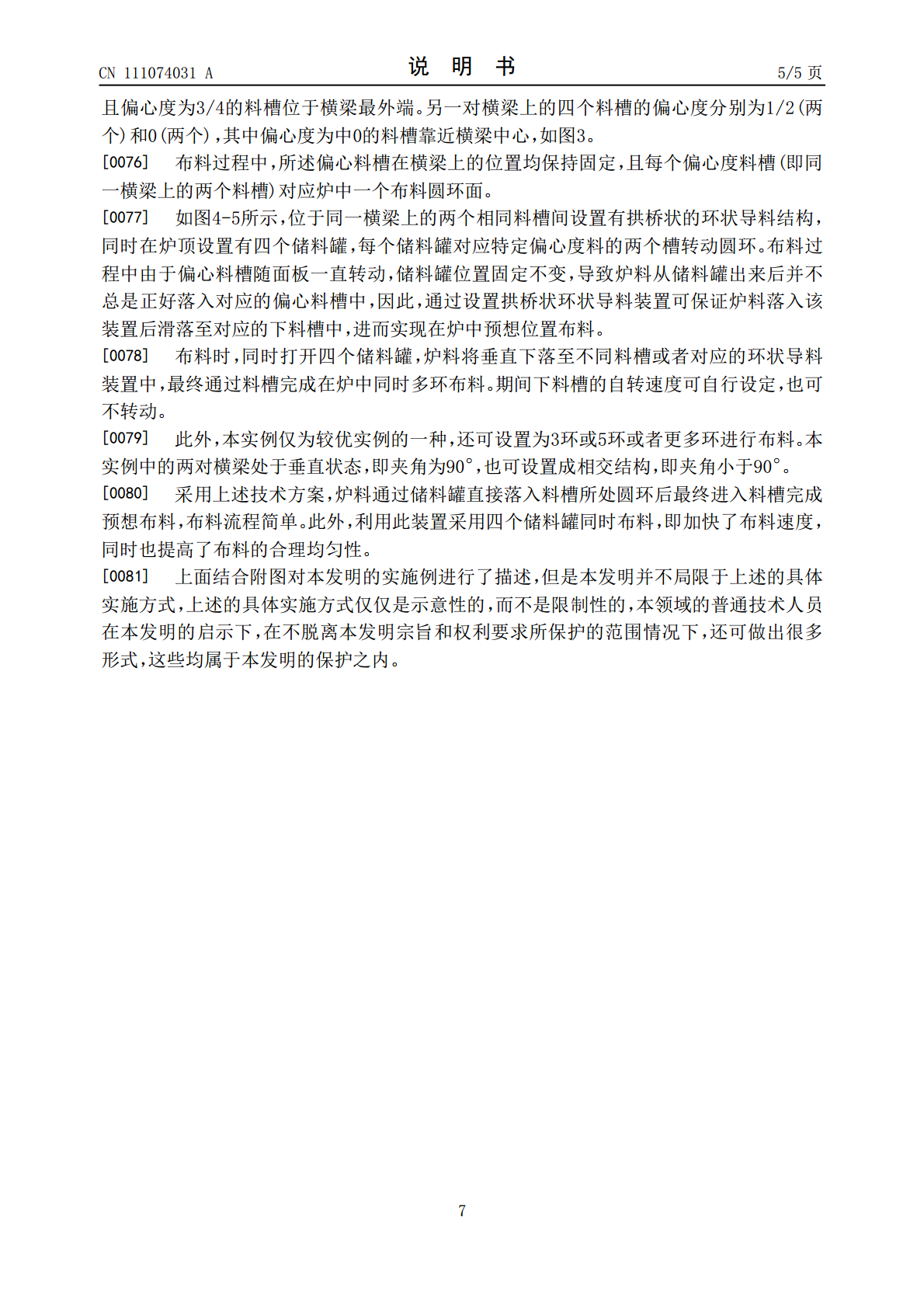

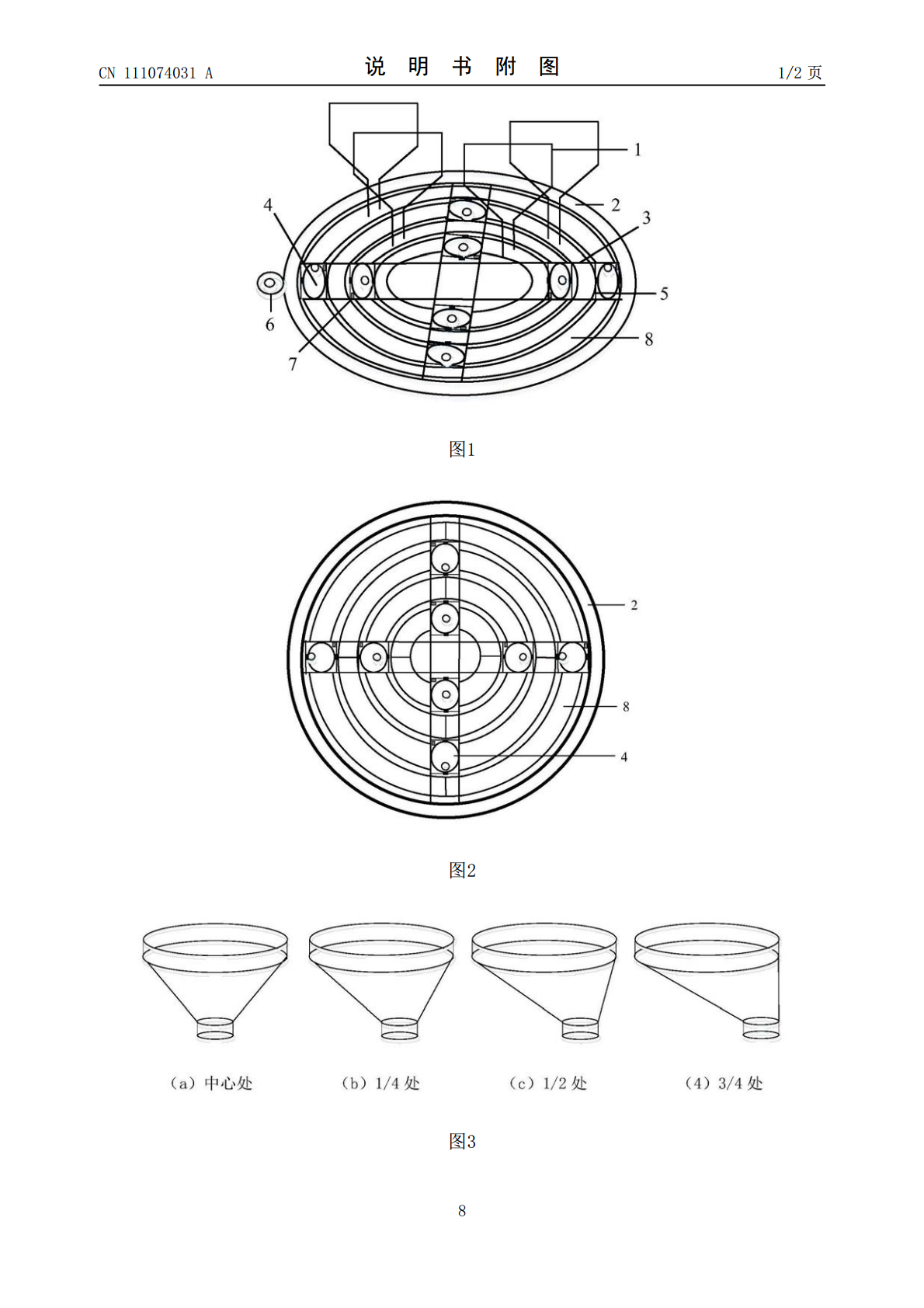

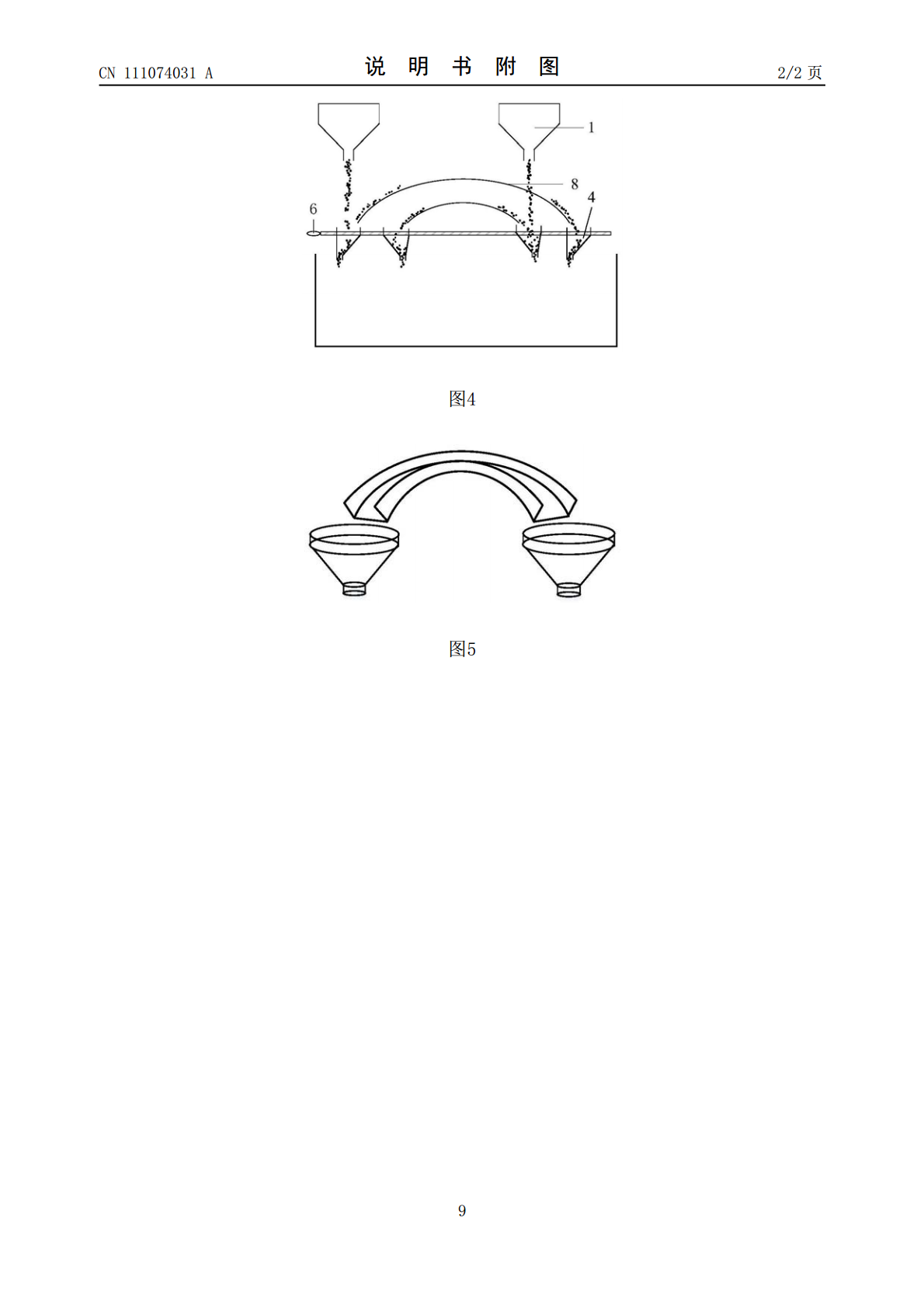

本发明提供一种多储料装置同时布料的高炉布料系统,属于高炉炼铁设备技术领域。该高炉布料系统包括:N个储料装置,位于高炉布料系统上部,用于存储炉料;布料装置,位于N个储料装置的下部,包括可旋转的圆环基座、相交的第一对平行横梁和第二对平行横梁、N个偏心料槽组,用于使炉料沿布料圆环线形成多种不同大小圆弧的循环曲线的方式进行高炉布料,N为大于1的正整数。本发明技术方案中,炉料通过储料罐直接落入料槽所处圆环后最终进入料槽完成预想布料,布料流程简单。此外,利用此装置采用多个储料罐同时布料,即加快了布料速度,同时也提高了

一种多储料仓自动布料装置.pdf

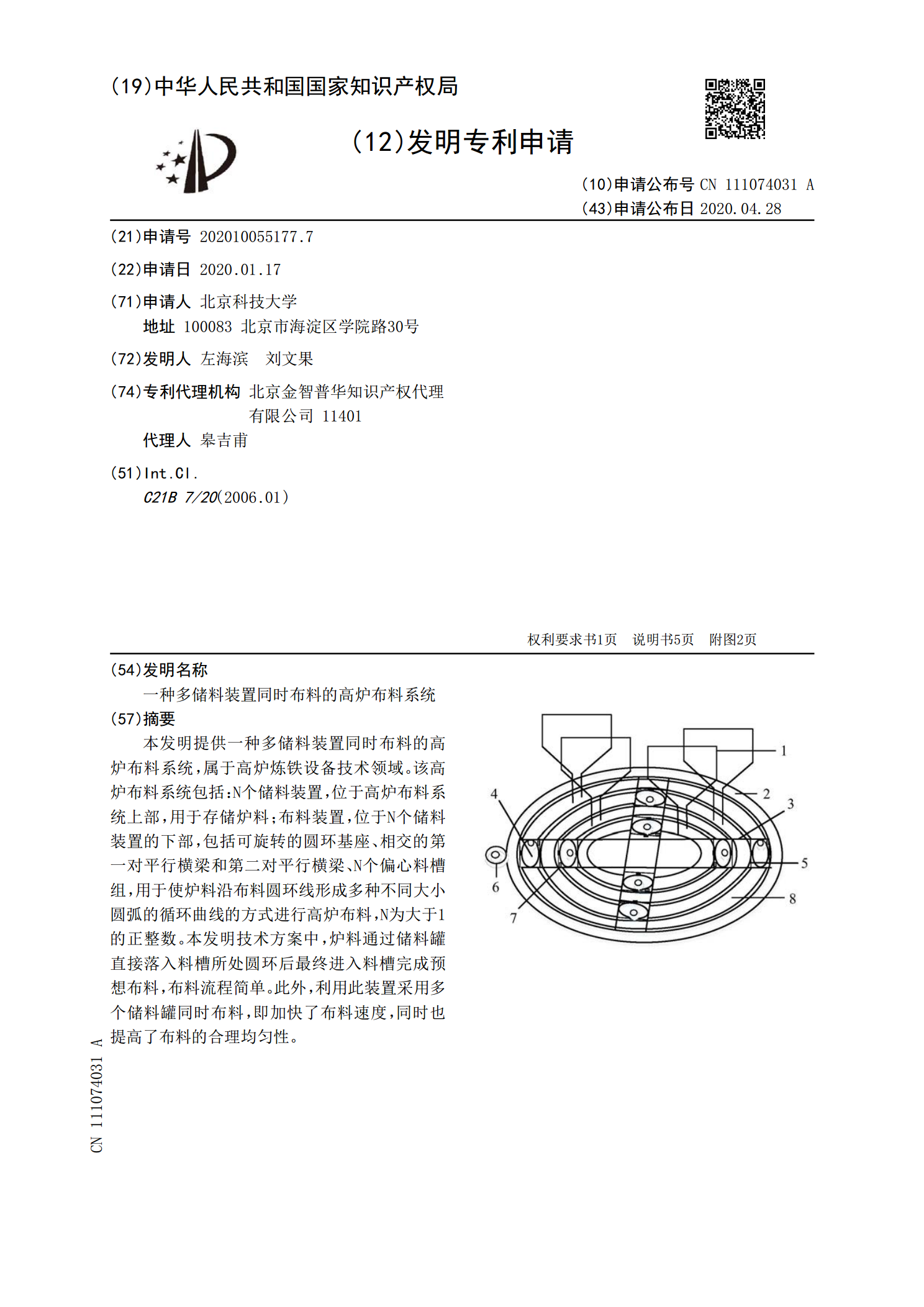

本发明提供了一种多储料仓自动布料装置,属于储料仓布料领域,包括:机架、储料仓和布料机构,储料仓设置有多个并固定安装于机架上;布料机构位于储料仓上方,包括布料车、行车轨道、传送机构和驱动机构;布料车包括车轮、车架和驱动布料车沿行车轨道行走的行走驱动电机,车架上还设置有物料检测开关;传送机构设置于布料车上方,包括皮带和通过皮带轮支撑架固定于车架上支撑皮带的两个皮带轮及多个皮带托辊;驱动机构为皮带驱动电机,固装于车架一端并与皮带轮传动连接。本发明结构紧凑,设计合理,实现布料自动化,减轻工人劳动强度,提高布料工作

一种改善高炉多环布料料面偏析堆尖的布料系统及其方法.pdf

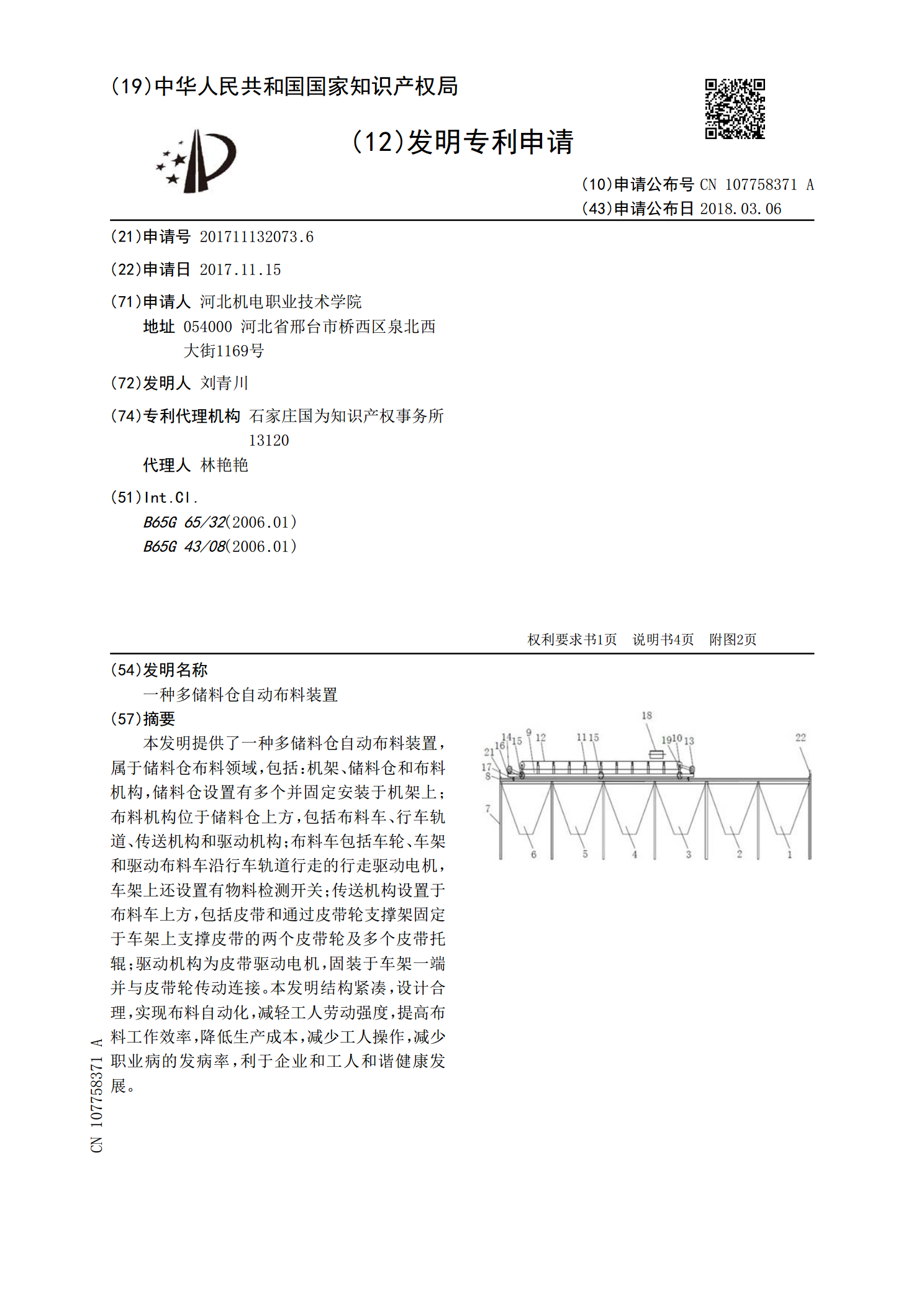

一种改善高炉多环布料料面偏析堆尖的布料系统及其方法,属于高炉无钟炉顶布料技术领域。在原有的多角度多环布料系统的基础上,增加一个布料方式表,及布料20步的周期设定表,使得两个布料表可以周期性的任意选取使用,由于两个布料方式表中设定的布料角度为互补的,因此可消除原有的多环布料方式中相邻布料角度之间存在的堆尖和偏析现象。优点在于,解决了现有多环布料方式布料环不连续,各布料角度间非连续变化导致的布料不均、堆尖、偏析等现象,可明显改善料面平整及透气情况,增强透气性、稳定气流、提高煤气利用率。

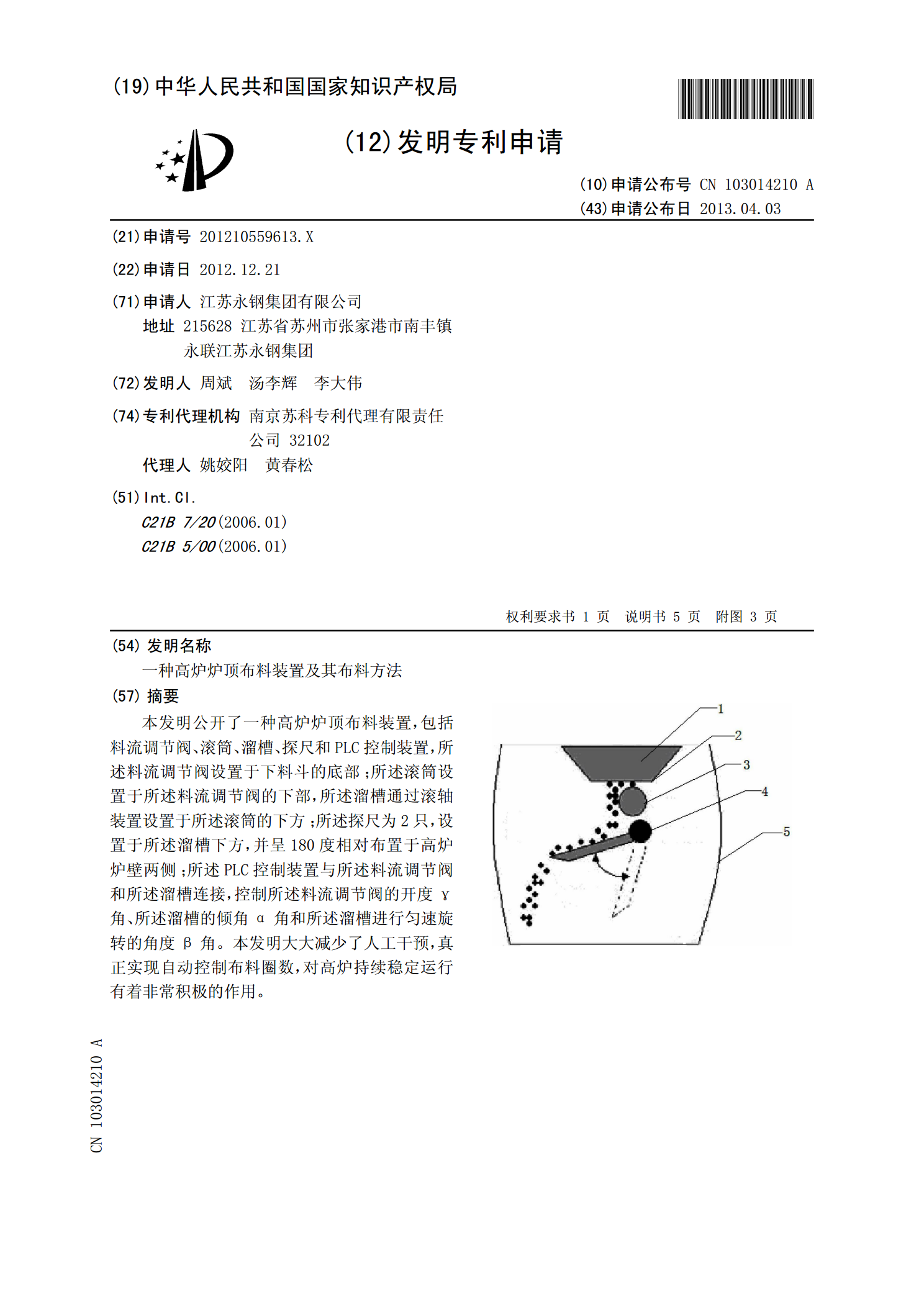

一种高炉炉顶布料装置及其布料方法.pdf

本发明公开了一种高炉炉顶布料装置,包括料流调节阀、滚筒、溜槽、探尺和PLC控制装置,所述料流调节阀设置于下料斗的底部;所述滚筒设置于所述料流调节阀的下部,所述溜槽通过滚轴装置设置于所述滚筒的下方;所述探尺为2只,设置于所述溜槽下方,并呈180度相对布置于高炉炉壁两侧;所述PLC控制装置与所述料流调节阀和所述溜槽连接,控制所述料流调节阀的开度γ角、所述溜槽的倾角α角和所述溜槽进行匀速旋转的角度β角。本发明大大减少了人工干预,真正实现自动控制布料圈数,对高炉持续稳定运行有着非常积极的作用。

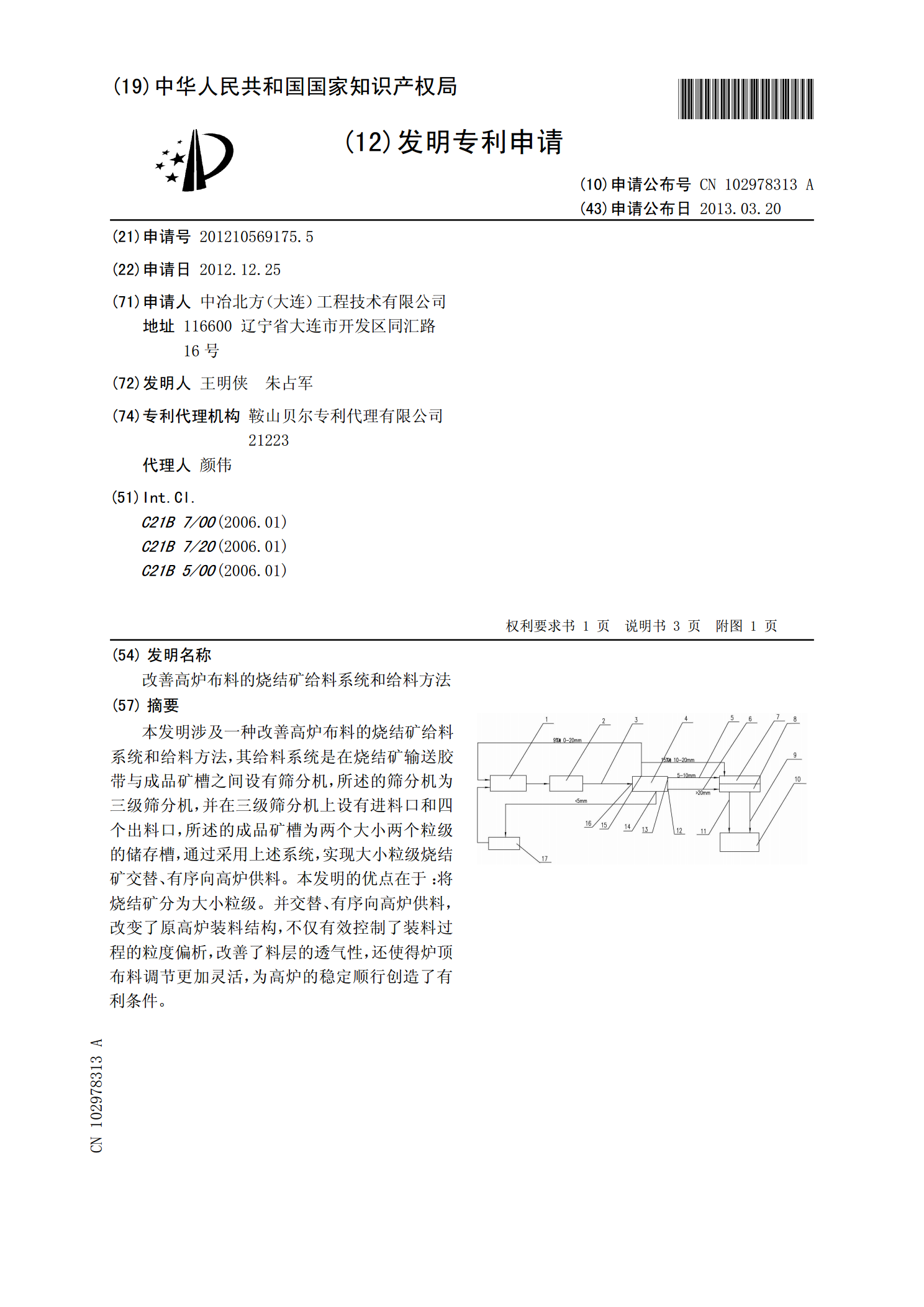

改善高炉布料的烧结矿给料系统和给料方法.pdf

本发明涉及一种改善高炉布料的烧结矿给料系统和给料方法,其给料系统是在烧结矿输送胶带与成品矿槽之间设有筛分机,所述的筛分机为三级筛分机,并在三级筛分机上设有进料口和四个出料口,所述的成品矿槽为两个大小两个粒级的储存槽,通过采用上述系统,实现大小粒级烧结矿交替、有序向高炉供料。本发明的优点在于:将烧结矿分为大小粒级。并交替、有序向高炉供料,改变了原高炉装料结构,不仅有效控制了装料过程的粒度偏析,改善了料层的透气性,还使得炉顶布料调节更加灵活,为高炉的稳定顺行创造了有利条件。