一种高温液态熔渣粒化及余热回收方法.pdf

俊凤****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高温液态熔渣粒化及余热回收方法.pdf

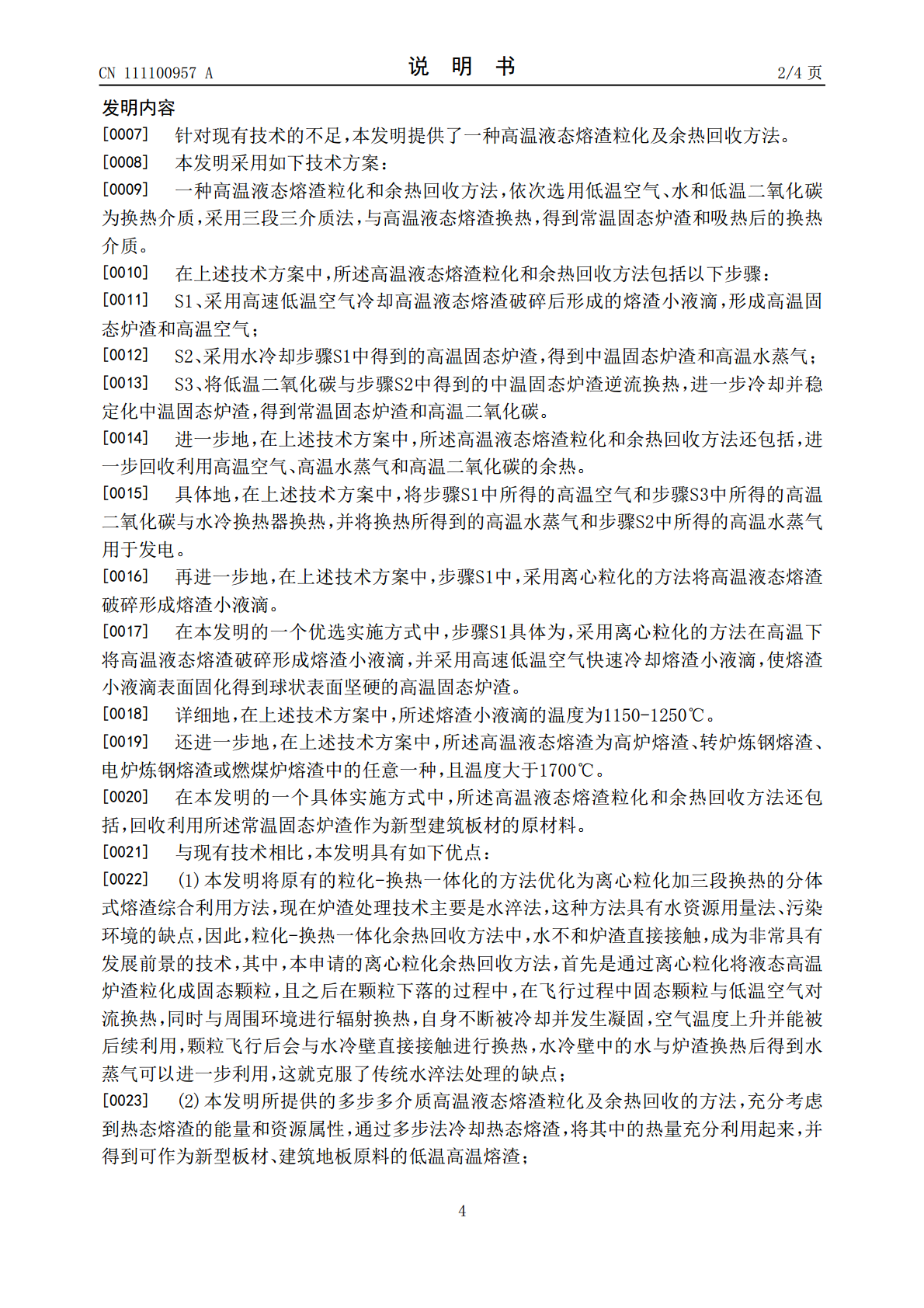

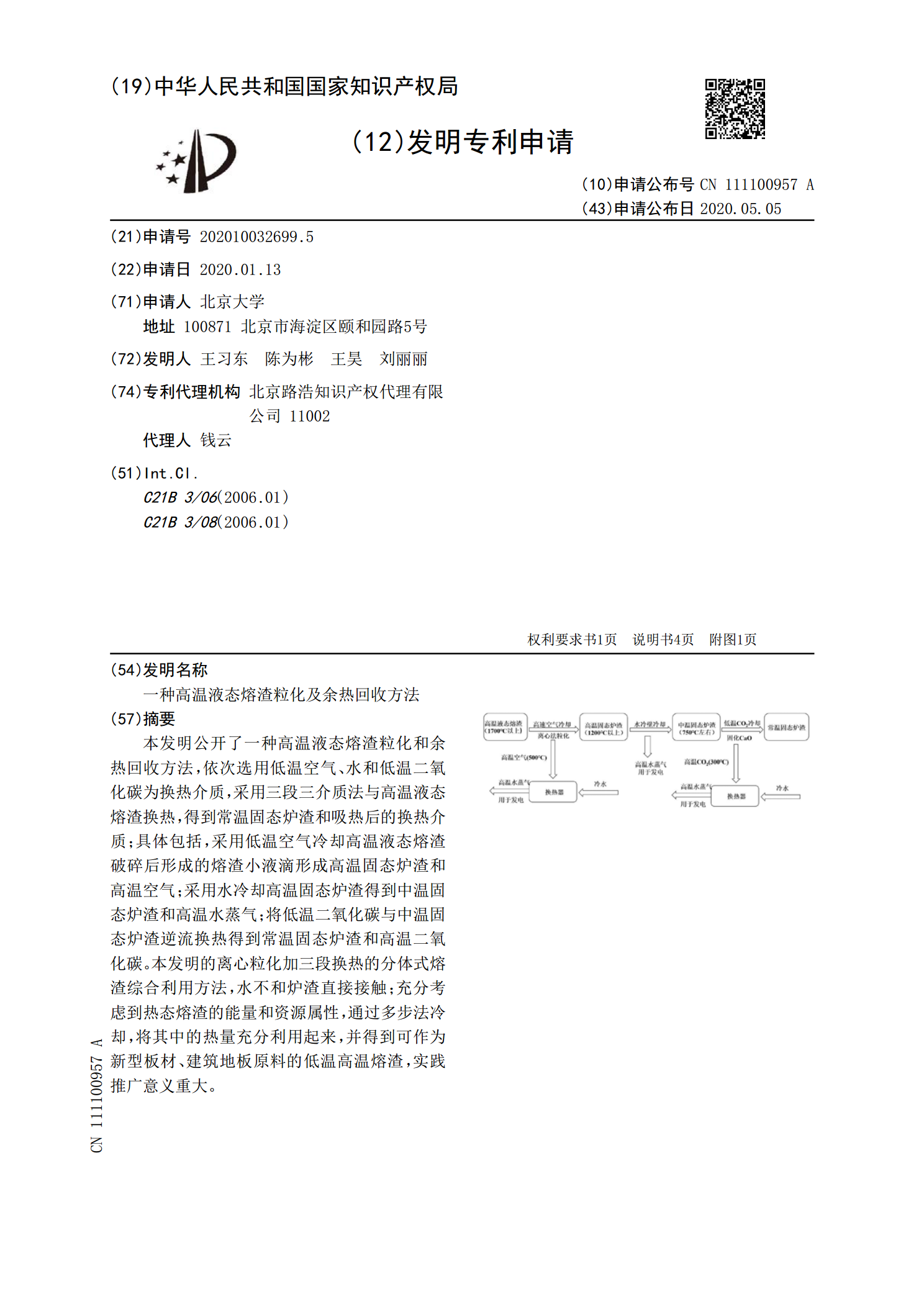

本发明公开了一种高温液态熔渣粒化和余热回收方法,依次选用低温空气、水和低温二氧化碳为换热介质,采用三段三介质法与高温液态熔渣换热,得到常温固态炉渣和吸热后的换热介质;具体包括,采用低温空气冷却高温液态熔渣破碎后形成的熔渣小液滴形成高温固态炉渣和高温空气;采用水冷却高温固态炉渣得到中温固态炉渣和高温水蒸气;将低温二氧化碳与中温固态炉渣逆流换热得到常温固态炉渣和高温二氧化碳。本发明的离心粒化加三段换热的分体式熔渣综合利用方法,水不和炉渣直接接触;充分考虑到热态熔渣的能量和资源属性,通过多步法冷却,将其中的热量

高温液态熔渣离心粒化余热回收技术.docx

高温液态熔渣离心粒化余热回收技术高温液态熔渣离心粒化余热回收技术摘要:随着工业化的快速发展,大量的高温液态熔渣产生,给环境带来了巨大的负担。本文将介绍一种高温液态熔渣离心粒化余热回收技术,该技术结合了离心粒化技术和余热回收技术,可以高效回收熔渣中的余热,并将其转化为可利用的能源,实现资源的循环利用和环境的净化。1.引言高温液态熔渣是在各种冶炼和熔炼过程中产生的一种废弃物,通常具有高温、高腐蚀性和高热值等特点。传统的处理方法主要是通过冷却和固化来将其变为固态废物,但这种方法存在能源浪费和环境污染的问题。因此

高温液态熔渣离心粒化余热回收系统创建方法.pdf

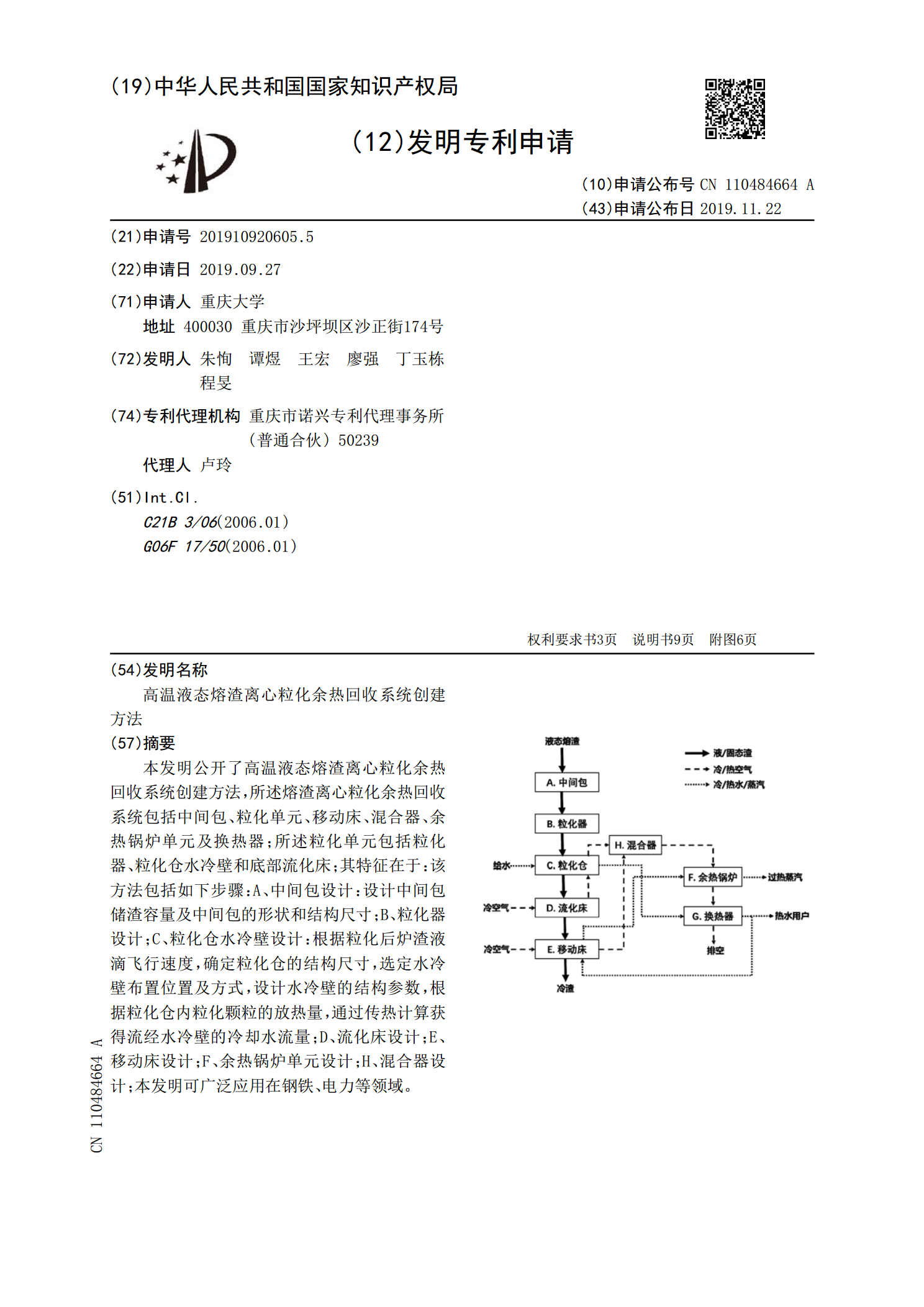

本发明公开了高温液态熔渣离心粒化余热回收系统创建方法,所述熔渣离心粒化余热回收系统包括中间包、粒化单元、移动床、混合器、余热锅炉单元及换热器;所述粒化单元包括粒化器、粒化仓水冷壁和底部流化床;其特征在于:该方法包括如下步骤:A、中间包设计:设计中间包储渣容量及中间包的形状和结构尺寸;B、粒化器设计;C、粒化仓水冷壁设计:根据粒化后炉渣液滴飞行速度,确定粒化仓的结构尺寸,选定水冷壁布置位置及方式,设计水冷壁的结构参数,根据粒化仓内粒化颗粒的放热量,通过传热计算获得流经水冷壁的冷却水流量;D、流化床设计;E、

一种高温液态熔渣干式离心粒化余热回收系统与方法.pdf

本发明公开了一种高温液态熔渣干式离心粒化余热回收系统及方法,所述系统包括液态熔渣引流系统、液态熔渣缓冲系统、液态熔渣粒化及换热系统、渣粒输送系统及余热回收系统;液态熔渣引流系统包括渣沟、挡板及出渣口;液态熔渣缓冲系统由一个或多个独立的渣包组成,渣包包括包体、包盖、落渣管、塞棒等结构;液态熔渣粒化与换热系统由一个或多个独立的粒化与换热系统组成,粒化与换热模块呈单排或多排并列布置,分别由粒化仓、离心粒化器、移动床及排渣装置组成;渣粒输送系统包括耐温输送皮带和缓冲料仓;余热回收系统包括依次连接的一次除尘器、余热

一种干式粒化液态熔渣的余热回收系统及方法.pdf

本发明公开一种干式粒化液态熔渣的余热回收系统及方法,所述系统包括粒化仓、移动床和余热回收系统;粒化仓内表面布置有粒化仓水冷壁;粒化仓顶部中心设有渣管,渣管伸入粒化仓内;渣管的末端下方设有离心粒化器,离心粒化器连接其下部的电机;离心粒化器旁侧设有送风管道,离心粒化器与送风管道间形成环形风口;粒化仓的下部设有移动床,移动床内表面布置有移动床水冷壁;在移动床的顶部设有出风口,底部设有排渣装置,在排渣装置的上方设置有进风装置;余热回收系统包括依次连接的一次除尘器、余热锅炉、二次除尘器、排气风机和烟囱;一次除尘器连