一种采用粉末注射成型制备钴基合金复杂零件的方法.pdf

爱欢****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种采用粉末注射成型制备钴基合金复杂零件的方法.pdf

本发明涉及一种采用粉末注射成型制备钴基合金复杂零件的方法,包括以下步骤:A、选择钴基粉末和粘结剂;B、喂料制备:将选择的钴基粉末和粘结剂按照最佳装载量均匀混合形成喂料;C、注射成型:将制备的喂料置于粉末注射成型机中,在100~180MPa注射压力和150~200℃的注射温度条件下注射到复杂零件的模具型腔内,形成注射坯;D、催化脱脂;E、烧结:将脱脂坯置于连续烧结炉中,在H

采用粉末注射成形制备铁钴合金复杂零件的方法.pdf

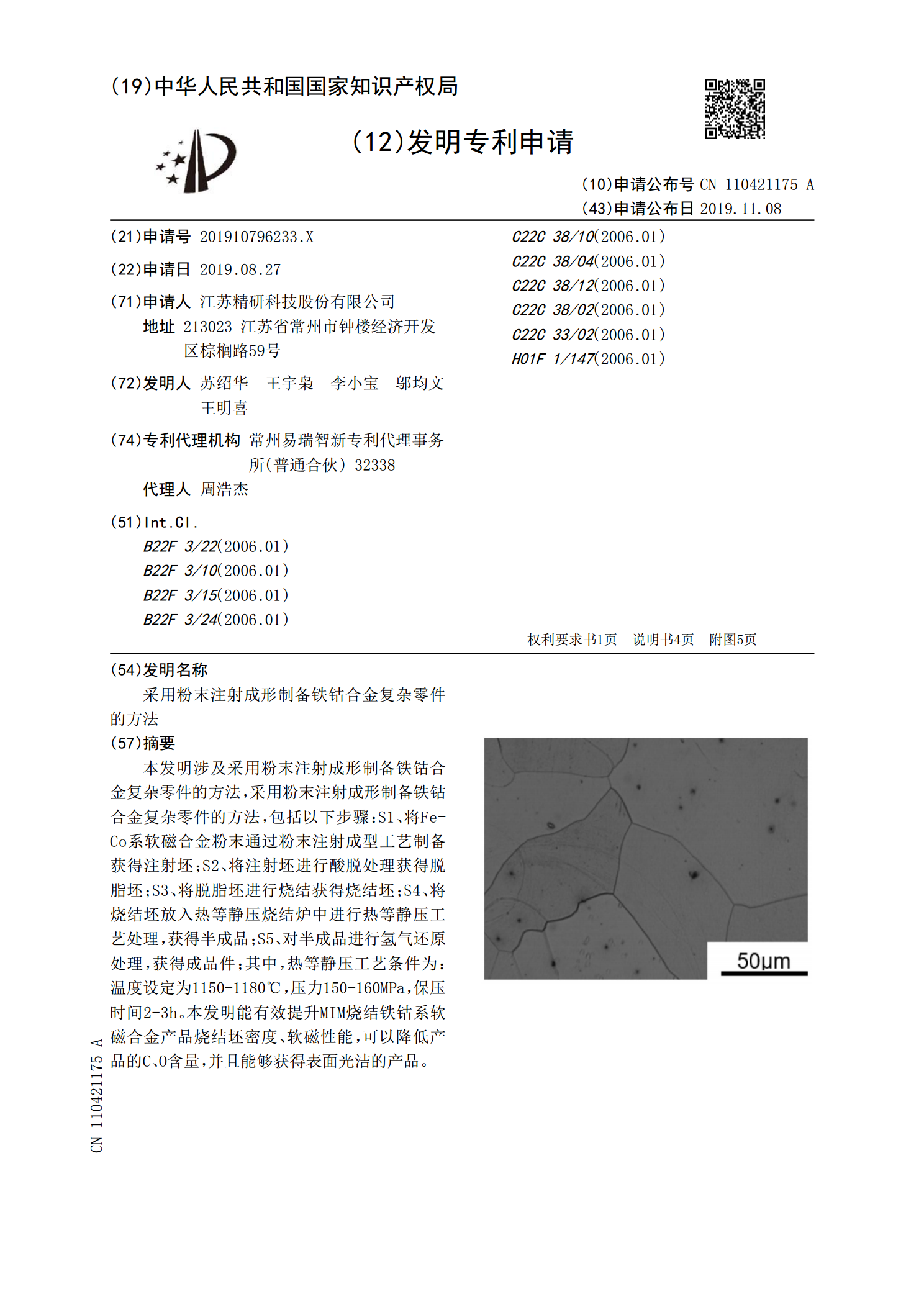

本发明涉及采用粉末注射成形制备铁钴合金复杂零件的方法,采用粉末注射成形制备铁钴合金复杂零件的方法,包括以下步骤:S1、将Fe‑Co系软磁合金粉末通过粉末注射成型工艺制备获得注射坯;S2、将注射坯进行酸脱处理获得脱脂坯;S3、将脱脂坯进行烧结获得烧结坯;S4、将烧结坯放入热等静压烧结炉中进行热等静压工艺处理,获得半成品;S5、对半成品进行氢气还原处理,获得成品件;其中,热等静压工艺条件为:温度设定为1150‑1180℃,压力150‑160MPa,保压时间2‑3h。本发明能有效提升MIM烧结铁钴系软磁合金产品

采用粉末注射成型制备TC4钛合金零件的方法.pdf

本发明提供了一种采用粉末注射成型制备TC4钛合金零件的方法,包括以下步骤:S1、将TC4钛合金粉末与粘结剂经过混练、制粒得到喂料;S2、将所述喂料注射成型,得到坯料;S3、将所述坯料浸入脱氧蒸馏水或乙醇中进行溶剂脱脂,得到溶剂脱脂坯;S4、将所述溶剂脱脂坯放入烧结炉内,并在其上方扣置罩状体,保持烧结炉内惰性气体流通,在500‑700℃下进行热脱脂得到热脱脂坯;S5关闭惰性气体流通,在一定真空下降温至400‑500℃,保持10‑60分钟;S6、将S5处理后的热脱脂坯进行烧结得到成品。本发明制备TC4钛合金零

一种采用粉末注射成型制备复杂结构功能陶瓷件的方法.pdf

本发明涉及一种采用粉末注射成型制备复杂结构功能陶瓷件的方法,其特征在于包括以下步骤:S1、喂料制备:将功能陶瓷粉末与粘结剂均匀混合形成喂料;S2、注射成形:将步骤S1中制备的喂料置于粉末注射成型机中,在80~200MPa注射压力和160~200℃的注射温度条件下注射到模具型腔内,形成注射坯;S3、脱脂:将步骤S2中制备的注射坯进行催化脱脂,形成催化脱脂坯;S4、热脱脂:将步骤S3中制备的催化脱脂坯进行热脱脂获得热脱脂坯;S5、烧结:将步骤S4中制备的热脱脂坯置于烧结炉中,在空气气氛下进行烧结,得到烧结坯。

一种注射成型用铁基合金粉末的制备方法.pdf

本发明公开的是一种注射成型用铁基合金粉末的制备方法,解决了现有技术中雾化制粉法制取的用于注射成型的铁基合金粉末存在压实密度小、粉末氧含量高、产品成形性差的问题。本发明包括(1)将铁基合金粉末原料加入熔炼炉中,抽真空;(2)在熔炼炉中进行熔炼、纯化获得金属液;(3)金属液进入雾化室进行雾化成粉末熔滴,通过气喷水冷或者水喷水冷工艺后形成凝固粉末;所述气喷水冷或者水喷水冷工艺的冷却水中添加成型剂溶液,该成型剂选自硅烷偶联剂、钛酸酯偶联剂、聚乙二醇和聚乙烯醇中的一种或几种;(4)粉末经过振动筛进行筛分后即可。本发